Изобретение относится к области комбинированной обработки металлов и может быть использовано при восстановлении и упрочнении конических резьбовых поверхностей бывших в эксплуатации деталей и изделий, преимущественно бурильных, обсадных, насосно-компрессорных труб и муфт, а также при подготовке к эксплуатации конических резьбовых поверхностей новых деталей и изделий.

Известен инструмент для ультразвуковой обработки конических резьбовых соединений, например нефтепромысловых труб, содержащий резьбовую рабочую поверхность, ответную обрабатываемой резьбе, с пазами, расположенными на рабочей поверхности и пересекающими направления ниток резьбы с упрочняющим износостойким покрытием, нанесенным на рабочую поверхность полосами определенной толщины и ширины вдоль пазов на передние, задние контактные поверхности резьбы, на ее вершины и впадины (Патент РФ №2141890, МПК В 23 Р 6/00, 27.11.1999).

Недостатком известного инструмента является сложность его изготовления.

Наиболее близким к заявляемому изобретению является инструмент для ультразвуковой обработки, используемый в устройстве для восстановления резьбовых элементов нефтепромысловых труб. Инструмент содержит корпус, на выходном четвертьволновом участке которого расположена рабочая резьбовая поверхность, ответная обрабатываемой резьбе, по меньшей мере, с одним пазом, пересекающим нитки рабочей резьбовой поверхности (Патент РФ №2092291, МПК В 23 Р 6/00, 10.10.1997 - прототип).

Недостатки прототипа - неуправляемое соотношение сочетающихся процессов лезвийной ультразвуковой обработки и ультразвукового поверхностного пластического деформирования, что не позволяет полностью использовать возможности обработки, увеличивающей срок службы резьбы.

Задача, на решение которой направлено изобретение, заключается в модифицировании инструмента и, как следствие, в увеличении нормативного срока службы деталей и изделий с конической резьбой, в частности резьбовых участков нефтепромысловых труб и муфт к ним, то есть в увеличении срока их эксплуатации.

Технический результат изобретения - обеспечение повышенной надежности обрабатываемого резьбового соединения за счет увеличения его длительной, в том числе усталостной прочности и герметичности посредством избирательного воздействия на резьбовой участок детали ультразвуковым поверхностным пластическим деформированием и/или ультразвуковой лезвийной обработкой.

Технический результат достигается тем, что в инструменте, содержащем корпус, на выходном конце которого расположена рабочая резьбовая поверхность, ответная обрабатываемой резьбе, по меньшей мере, с одним пазом, пересекающим нитки рабочей поверхности, согласно изобретению кромки паза, соответствующие профилю резьбы рабочей поверхности в ее пересечении с поверхностями сторон паза, целиком либо по участкам выполнены притупленными.

Притупленными могут быть выполнены кромки на участках закругления вершин профиля и/или на его прямолинейных участках.

Кромка паза, расположенная при заходах в нитки резьбы для свинчивания инструмента с деталью, может быть выполнена острой, а вторая кромка, расположенная с противоположной стороны паза, выполнена притупленной.

Кромка паза, расположенная при заходах в нитки резьбы для свинчивания инструмента с деталью может быть выполнена притупленной, а вторая кромка паза выполнена острой.

Изобретение иллюстрируется чертежами, где:

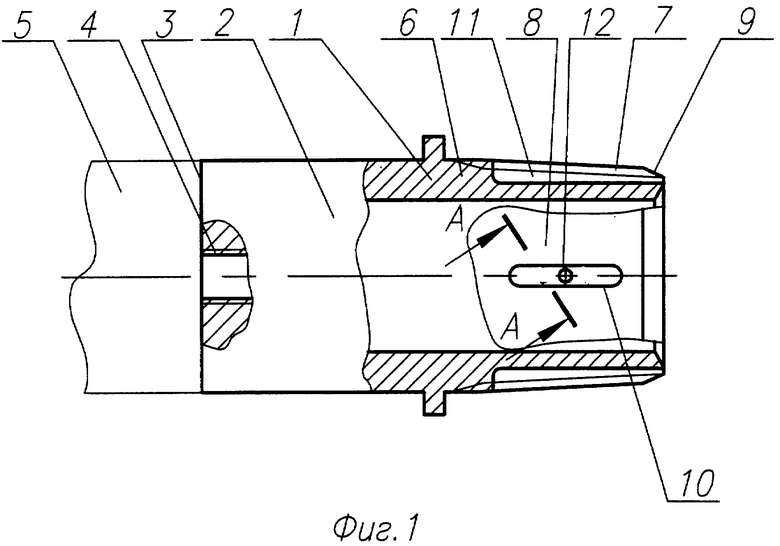

на фиг.1 представлен инструмент метчик для ультразвуковой обработки внутренней конической резьбы деталей с различными вариантами исполнения пазов на его резьбовой поверхности;

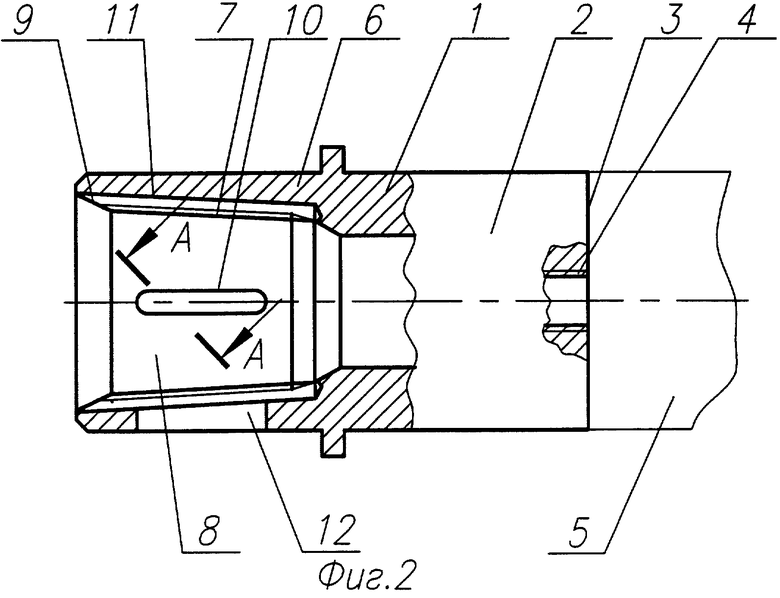

на фиг.2 представлен инструмент плашка для ультразвуковой обработки наружной конической резьбы деталей;

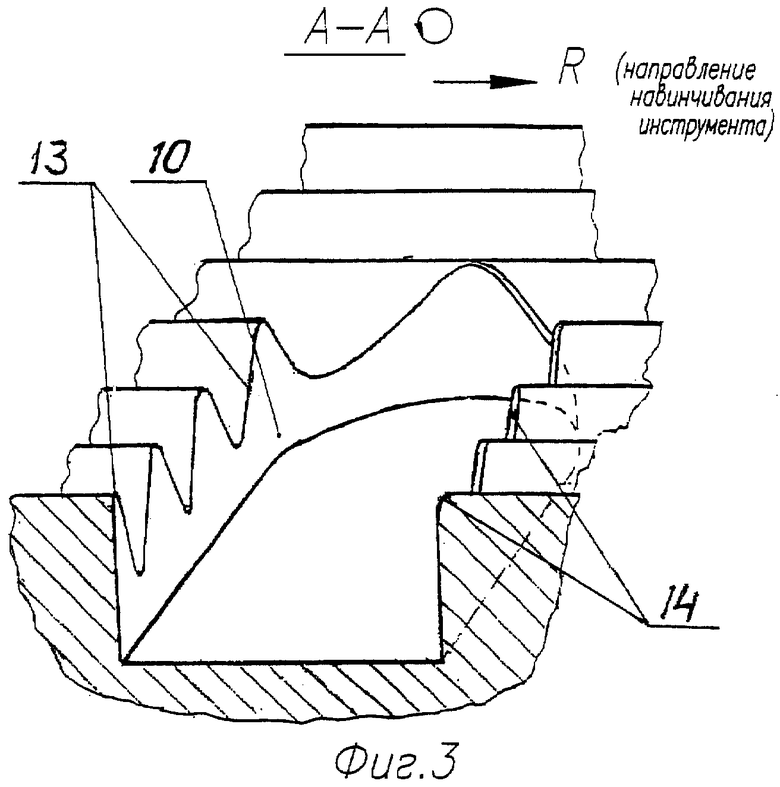

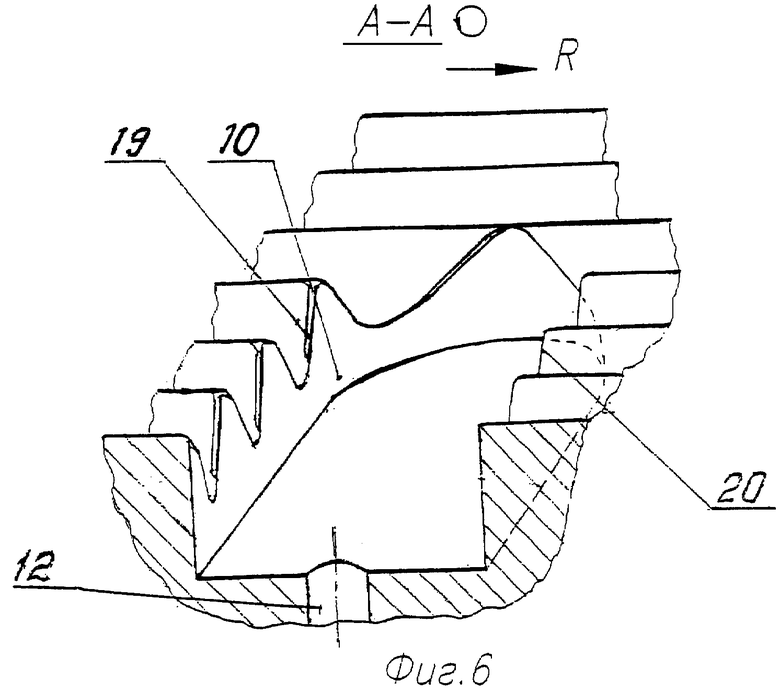

На фиг.3 - 6 представлены различные варианты притупления кромок на рабочей резьбовой поверхности (разрез по А-А, повернуто).

Инструмент метчик (фиг.1) и инструмент плашка (фиг.2) содержат корпус 1 в виде стержня резонансной длины с крепежным входным концом 2, имеющим плоский торец 3 с резьбовым приспособлением 4 для сменного крепления к волноводу 5, подводящему ультразвуковые колебания от внешнего источника (на чертеже не показан), свободный выходной конец 6, имеющий рабочий резьбовой участок 7, ответный резьбовому участку обрабатываемой детали (на чертеже не показан), включает резьбовую поверхность 8, фаску 9 на заходном витке. На резьбовой поверхности 8 расположен, по меньшей мере, один паз с глубиной больше высоты профиля резьбы. Паз может быть выполнен между фаской 9 и основанием конуса резьбовой поверхности - паз 10, или пересекающим фаску инструмента - паз 11, при этом паз 10 и/или паз 11 могут иметь сквозное поперечное отверстие 12, круглое по фиг.1 или продолговатое по фиг.2.

Кромка 13 (фиг.3), расположенная при заходах в нитки резьбы для вращения инструмента в направлении R свинчивания его с деталью, выполнена острой, а кромка 14, расположенная со стороны, противоположной указанным заходам в нитки резьбы, притуплена на участках закругленных вершин и на прямолинейных участках профиля.

Кромки 15 и 16 (фиг.4) выполнены притупленными на участках закругленных вершин профиля.

Кромки 17 и 18 (фиг.5) выполнены притупленными на прямолинейных участках.

Кромка 19 (фиг.6) при заходах в нитки резьбы, служащих для свинчивания инструмента с деталью (в направлении R), притуплена на участках закругленных вершин и на прямолинейных участках профиля, а противоположная ей кромка 20 оставлена острой.

Сочетание вида выполнения пазов и их рабочих кромок может быть различное. Количество пазов может быть выбрано от одного до девяти и зависит, главным образом, от диаметра обрабатываемой резьбы и ее исходного состояния.

Примеры работы инструмента

Пример 1. Инструмент метчик с пазом 10 (фиг.1) с кромками, выполненными по фиг.3, работает следующим образом. При установке и винтовом перемещении метчика от внешнего привода (на чертеже не показан) в направлении свинчивания (R) с обрабатываемой муфтой, бывшей в эксплуатации, включают источник ультразвуковых колебаний (на чертеже не показан), производят лезвийную ультразвуковую обработку внутренней резьбы муфты острыми участками кромки 13. По достижении заданной величины крутящего момента, не отключая колебаний, реверсируют направление винтового перемещения до частичного развинчивания на заданное число оборотов без съема металла, но с поверхностным пластическим деформированием резьбового участка обрабатываемой детали притупленной кромкой 14, повторяют свинчивание и развинчивание до достижения заданных технологических результатов, как правило, включающих посадку средних конусов резьбовых участков детали и инструмента друг на друга с заданной величиной осевого натяга. При этом происходят коррекция формы профиля резьбы и ее отделочно-упрочняющая обработка, а удаляемые продукты в виде загрязнений и микростружки с поверхности обрабатываемой резьбы выводятся в паз 10, откуда вымываются струей смазочно-охлаждающей жидкости.

Пример 2. При ультразвуковой обработке новой муфты, изготовленной с повышенной точностью формы головки профиля резьбы, инструмент метчик с пазом 10 (фиг.1) с кромками, выполненными по фиг.4, работает следующим образом. Устанавливают по вершинам профиля рабочий резьбовой участок 7 на вершины резьбы муфты. При вращательном перемещении метчика от внешнего привода в строну R свинчивания с обрабатываемой муфтой и включении источника ультразвуковых колебаний в ходе 2-3 оборотов в начале свинчивания производят упрочняющую ультразвуковую обработку поверхностным пластическим деформированием кромкой 15 вершин профиля обрабатываемой резьбы. Кромка 16 работает аналогичным образом в ходе 2-3 оборотов перед окончанием развинчивания метчика и обрабатываемой муфты. При соединении, свинченном более чем на 2-3 оборота, инструмент работает аналогично описанному в примере 1, но в отношении только прямых сторон профиля резьбы, чего достаточно для подготовки к эксплуатации новой высокоточной муфты.

Пример 3. Инструмент метчик с пазом 10 (фиг.1) с кромками, выполненными по фиг.5 для обработки вновь нарезанной в условиях ремонтного предприятия резьбы, после первоначального свинчивания на 2-3 оборота, аналогичного описанному в примере 2, но сопровождающегося ультразвуковой лезвийной обработкой вершин, актуальной для модифицирования геометрии вершины и снижения шероховатости от предшествующей токарной нарезки резьбы муфты. Затем путем повторяющихся переходов свинчивания и частичного развинчивания инструмента и детали производят упрочняющую ультразвуковую обработку поверхностным пластическим деформированием прямых сторон профиля резьбы детали притупленными участками кромки 17. При развинчивании производят аналогичную обработку притупленными и острыми участками кромки 18. Этим упрочняют контактные поверхности и улучшают герметизирующие свойства обрабатываемой резьбы указанной муфты.

Пример 4. Для обработки у муфты, бывшей в эксплуатации, резьбы, бывшей закрытой в заводском соединении с телом трубы, инструмент метчик с пазом 10 (фиг.1) с кромками, выполненными по фиг.6, работает следующим образом. При установке и перемещении метчика в сторону свинчивания (R) включают источник колебаний и производят ультразвуковую обработку поверхностным пластическим деформированием закругленных вершинных и прямых участков головки профиля резьбы муфты соответствующими притупленными участками кромки 19. При этом в процессе окончания свинчивания систематически растут толщина обрабатываемого припуска, глубина деформируемого слоя и степень наклепа, что приближает контактное упрочнение к максимально достижимому. При развинчивании в работу вступают острые кромки 20, они производят лезвийную ультразвуковую обработку резьбы муфты, сопровождающуюся систематическим уменьшением толщины снимаемого слоя металла в ходе начала развинчивания. В этом случае обрабатываемая резьба приобретает одновременно повышенную стойкость вследствие упрочнения вершин и контактных прямых сторон профиля и повышенные герметизирующие свойства за счет улучшения точности геометрии, при этом обеспечивается возможность избирательной интенсификации любого из указанных эффектов, например путем манипулирования мощностью возбуждаемых колебаний. В фазе перемещения в сторону развинчивания вступают в работу острые кромки 20, производя лезвийную ультразвуковую обработку резьбы муфты, протекающую стабильно, в т.ч. при систематическом уменьшении толщины снимаемого слоя металла. Этим повышают геометрическую точность линейных и угловых параметров сторон профиля резьбы и, до определенной степени, одновременно упрочняют ее контактные поверхности.

Для инструмента плашки (фиг.2) расположение пазов относительно фаски и формы исполнения кромок аналогичны вышеописанным для инструмента метчика, поэтому примеры работы плашки отдельно не поясняются.

Приведенные примеры показывают, что различные сочетания пазов и их рабочих кромок позволяют производить избирательно обработку резьбы либо ультразвуковым, преимущественно, поверхностным пластическим деформированием, либо (в случае сильно изношенной резьбы), преимущественно, лезвийной ультразвуковой обработкой, чем достигается повышение усталостной прочности, герметичности и повышенной стойкости резьбы. Последнее приводит к увеличению нормативного срока службы деталей и повышению надежности оборудования.

Сопоставительный анализ известного и предлагаемого инструментов показывает существенные преимущества последнего. Длительные наблюдения показали, что насосно-компрессорные трубы, обработанные предлагаемым инструментом, имеют стойкость к повторному свинчиванию, повышенную в два - три раза по сравнению с трубами, обработанными известным инструментом.

Изобретение относится к области комбинированной обработки металлов, восстановлению и упрочнению конических резьбовых поверхностей. Инструмент предназначен преимущественно для обработки нефтепромысловых труб и содержит корпус, на выходном участке которого расположена рабочая резьбовая поверхность, ответная обрабатываемой резьбе, по меньшей мере, с одним пазом, пересекающим нитки резьбы рабочей поверхности. Для увеличения срока службы деталей с конической резьбой кромки паза, соответствующие профилю резьбы рабочей поверхности в ее пересечении с плоскостями сторон паза, целиком либо по участкам выполнены притупленными. 4 з.п. ф-лы, 6 ил.

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| Способ ремонта конических резьб, преимущественно замковых резьб бурильных труб | 1987 |

|

SU1563884A1 |

| ИНСТРУМЕНТ ДЛЯ ВОССТАНОВЛЕНИЯ КОНИЧЕСКИХ РЕЗЬБ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 1998 |

|

RU2141890C1 |

| US 3464072 A, 02.09.1969. | |||

Авторы

Даты

2006-03-10—Публикация

2004-07-14—Подача