Изобретение относится к способу получения пленкообразующего на основе олигомеров пиперилена. Способ может быть использован в нефтехимической промышленности, а полученное пленкообразующее в производстве лакокрасочных материалов.

Известен способ соолигомеризации компонентов пипериленсодержащих углеводородных смесей при 50-120oC в присутствии галогенидов металлов в качестве катализаторов и углеводородного растворителя /Патент ФРГ N 2014424, опубл. 1969/. Выход олигомеров, в состав которых входят растворимые пленкообразующие дигексадекамеры, а также нерастворимая гельфракция, составляет 20-64% от теории, в том числе пленкообразующего 18-60%. Недостатком известного способа является низкий выход пленкообразующих, неприятный запах и токсичность продукта из-за содержания в нем димеров, тримеров, содимеров и сотримеров, большой расход катализатора, сложность его отделения.

Известен способ получения синтетической олифы путем соолигомеризации компонентов пипериленсодержащих углеводородных смесей при 50-120oC в присутствии галогенидов металлов или алкилгалогенидов алюминия в качестве катализаторов и углеводородного растворителя в присутствии промотирующих добавок, выбранных из группы, содержащей метилэтилкетон, ацетон, диметиламин, бутанол, воду, бутилмеркаптан и их смеси /Авт. с. N 1027174, МКИ5 C 08 F 236/04, заявл. 11.03.82. N 3404940/28-05, опубл. 07.07.83, Бюл. N 25./. Однако, по известному способу получают пленкообразующее с невысокими заданными свойствами.

Наиболее близким к предлагаемому изобретению является способ получения пленкообразующего олигомеризацией пипериленсодержащей фракции в присутствии пентена-2 при 70-140oC и времени реакции 1-5 ч под давлением 5-10 атм на катализатор TiCl4/Авт. с. СССР N 1692989, МКИ5 C 08 F 236/04, от 05.01.88. N 1692989, опубл. 23.11.91. Бюл. N 43/. Далее из реакционной смеси при 50-70oC и давлении 1 атм отгоняют пентен-2 и возвращают в рецикл на олигомеризацию, а полученный олигомер обрабатывают окисью пропилена при 70oC, затем, полученный олигомер, разбавляют уайт-спиритом или другим растворителем, применяющимся в лакокрасочной промышленности, и получают готовый продукт.

Существенным недостатком известного технического решения является получение пленкообразующего с относительно высоким временем высыхания и низкой эластичностью при изгибе.

Сущностью изобретения является способ получения пленкообразующего путем олигомеризации пипериленсодержащей фракции при повышенных температуре и давлении в присутствии амиленов и титансодержащего катализатора с последующей дегазацией, обработкой олигомеризата дициклопентадиеном в количестве 0,5-5 мас.% от олигомеризата, дезактивацией олигомеризата обработкой окисью пропилена и разбавлением олигомеризата углеводородным растворителем. Вместо дициклопентадиена может быть использован атмосферный отгон с полимеризатора производства нефтеполимерной смолы (НПС) в количестве 20-30 мас.% от олигомеризата с содержанием дициклопентадиена в отгоне 2-5 мас.%. Проведение процесса таким способом позволяет получить конечный продукт, характеризующийся свойствами заданного качества. Использование вместо дициклопентадиена отхода производства - атмосферного отгона с полимеризатора производства НПС - позволяет расширить сырьевую базу получения пленкообразующего.

В качестве пипериленсодержащей смеси используют пипериленовую фракцию пиролиза нефтепродуктов, содержащую не менее 80% основного вещества, или пиперилен технический.

Атмосферный отгон с полимеризатора производства НПС имеет следующий состав, мас.%:

алифатические углеводороды - 4-6

ароматические углеводороды - 75-80

нафтеновые углеводороды - 12-16

дициклопентадиен - 2-5

и имеет следующие характеристики:

- плотность при 20oC - не менее 0,8

- температура кипения - 120-230oC,

- температура вспышки - не ниже 30oC

При сопоставлении существенных признаков изобретения, а именно:

- перед дезактивацией олигомеризат обрабатывают дициклопентадиеном в количестве 0,5-5 мас.% от олигомеризата,

- в качестве дициклопентадиена используют атмосферный отгон с полимеризатора производства нефтеполимерной смолы в количестве 20- 30 мас.% от олигомеризата с содержанием дициклопентадиена в отгоне 2-5 мас.%. с таковыми прототипа, выявлено, что они являются отличительными и не описаны в прототипе, следовательно можно сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Вовлечение в процесс получения пленкообразующего дициклопентадиена или углеводородной фракции, содержащей дициклопентадиен, и являющейся отходом производства, при указанных условиях, позволяет получить целевой продукт заданного качества при высокой конверсии мономеров, что невозможно осуществить ни одним известным способом, указывает на "изобретательский уровень" предложенного способа.

Заявленное изобретение соответствует критерию "промышленная применимость", так как может быть реализовано в промышленности, что подтверждается приведенными ниже примерами.

Пример 1.

В реактор с мешалкой и рубашкой для теплоносителя подают 16 г амиленов состава, мас.%:

н-C5H12 - 4,0

i-C5H10 - 86,8

н-C5H10 - 7,8

i-C5H8 - 1,4

и 100 г пиперилена или пипериленовой фракции состава, мас.%:

Сумма амиленов - 3,8

i-C5H8 - 2,3

н-C5H8 - 93,4

циклопентен - 0,5

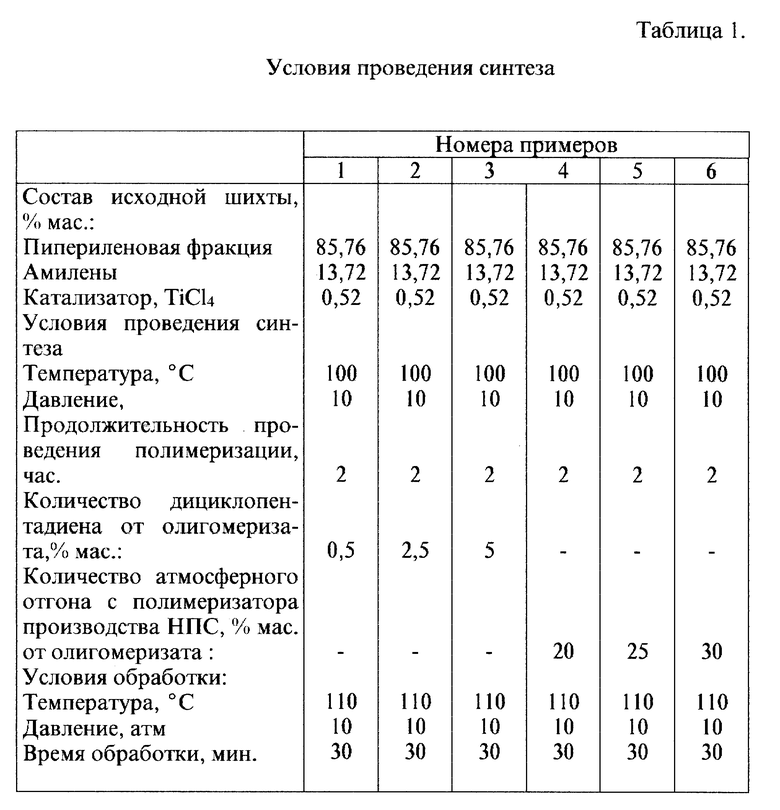

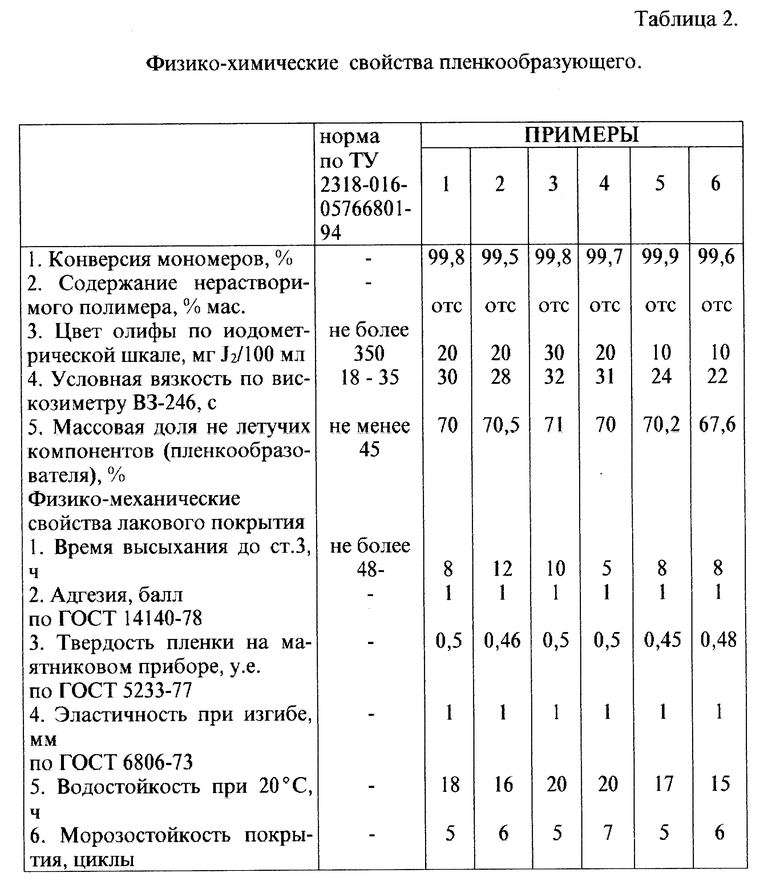

и 0,6 г TiCl4 в присутствии 0,15 г промотора - ацетона. Олигомеризацию проводят при 100oC и давлении 10 атм в течение 120 мин. Из реактора реакционную смесь направляют в испаритель, где при 70oC и давлении 1 атм отгоняют 18,6 г амиленов и возвращают в рецикл на олигомеризацию. Полученный олигомеризат обрабатывают дициклопентадиеном, взятым в количестве 0,5 мас.% от олигомеризата при температуре 90-100oC и атмосферном давлении в течение 30 мин, затем обрабатывают окисью пропилена в соотношении с TiCl4, равном 1 : 4 мол. %, добавляют 30 мас.% уайт-спирита и получают готовый продукт. Условия проведения синтеза приведены в таблице 1. Физико-механические свойства пленкообразующего сополимера приведены в таблице 2.

Примеры 2-6.

Синтез пленкообразующего сополимера осуществляют согласно примеру 1. Условия проведения синтеза приведены в таблице 1. Физико-механические свойства пленкообразующего сополимера приведены в таблице 2.

Как видно из приведенных выше примеров, изобретение позволяет получить пленкообразующее не содержащий нерастворимый сополимер. Полученное пленкообразующее характеризуется высокими пленкообразующими свойствами: эластичностью при изгибе и невысоким временем высыхания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1998 |

|

RU2141973C1 |

| РАСТВОРИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2180679C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗОВАТЕЛЯ | 2000 |

|

RU2194723C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО ПЛЕНКООБРАЗУЮЩЕГО | 2006 |

|

RU2306324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2007 |

|

RU2356914C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2215752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

Описывается способ получения пленкообразующего путем олигомеризации пипериленсодержащей фракции при повышенных температуре и давлении в присутствии амиленов и титансодержащего катализатора с последующей дегазацией, дезактивацией олигомеризата обработкой окисью пропилена и разбавлением олигомеризата углеводородным растворителем, отличающийся тем, что перед дезактивацией олигомеризат обрабатывают дициклопентадиеном в количестве 0,5 - 5,0 мас. % от олигомеризата. Технический результат -получение пленкообразующего с относительно высоким временем высыхания и низкой эластичностью при изгибе. 1 з.п.ф-лы, 2 табл.

| Способ получения (со)олигомеров пиперилена | 1988 |

|

SU1692989A1 |

| Способ получения синтетической олифы | 1982 |

|

SU1027174A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ | 1995 |

|

RU2116320C1 |

Авторы

Даты

1999-10-27—Публикация

1998-08-21—Подача