Изобретение относится к технологии изготовления изделий прессованием и предназначено для получения изделий с криволинейной поверхностью вращения переменной толщины, например седел шаровых кранов.

Известен способ изготовления изделий с криволинейной поверхностью вращения, заключающийся в том, что штамп вдавливают в заготовку, которую выполняют в виде рулона ленты (патент RU 2001770, B 29 C 43/02, 1991).

Недостатком известного способа при изготовлении изделий с криволинейной поверхностью вращения является неравномерная степень деформации заготовки, что при использовании в качестве пресс-материала типа терморасширенного графита (ТРГ), вызывают складчатость, значительные внутренние напряжения, приводящие к изменению геометрической формы изделия и часто к трещинам по складкам.

Целью настоящего изобретения является устранение отмеченного недостатка, для чего намотку заготовки выполняют одинаковыми лентами в форме трапеций, основания которых превышают соответственно высоты изделия по внешнему и внутреннему диаметрам на величину упрессовки материала, а начала лент смещены относительно друг друга на величину, равную отношению длины внутренней окружности заготовки к числу лент.

Дополнительно заготовку обматывают по наружному диаметру лентой постоянной ширины, которой стягивают заготовку и закрывают места выхода концов лент на поверхность изготавливаемой детали.

Способ был реализован при изготовлении седел шаровых кранов с наружным диаметром от 35 до приблизительно 140 мм и отношением высот изделий по наружному и внутреннему диаметрам до 3,75 из лент терморасширенного графита, толщиной до 0,6 мм.

Данные для раскроя лент определялись в следующей последовательности:

определяли суммарную длину лент, исходя из размеров гнезда пресс-формы, по формуле

L = (D

где L - суммарная длина лент;

Dн - наружный диаметр детали;

Dв - внутренний диаметр детали;

K - коэффициент заполнения формы (по экспериментальным данным K = 0,85);

T - толщина лент из ТРГ.

Ширину ленты постоянного сечения определяли по формуле:

b = M/L•t•ρ,

где b - ширина ленты;

M - масса детали;

ρ - плотность ленты

Число лент ориентировочно определяли из соотношения n = L/l1, где n - число лент; l1 - длина ленты, которая назначалась с учетом оптимального раскрытия материала.

С учетом обматывания заготовки лентой постоянной ширины для уточнения n и l1 использовалось соотношение (L - Dн) >l1 • n.

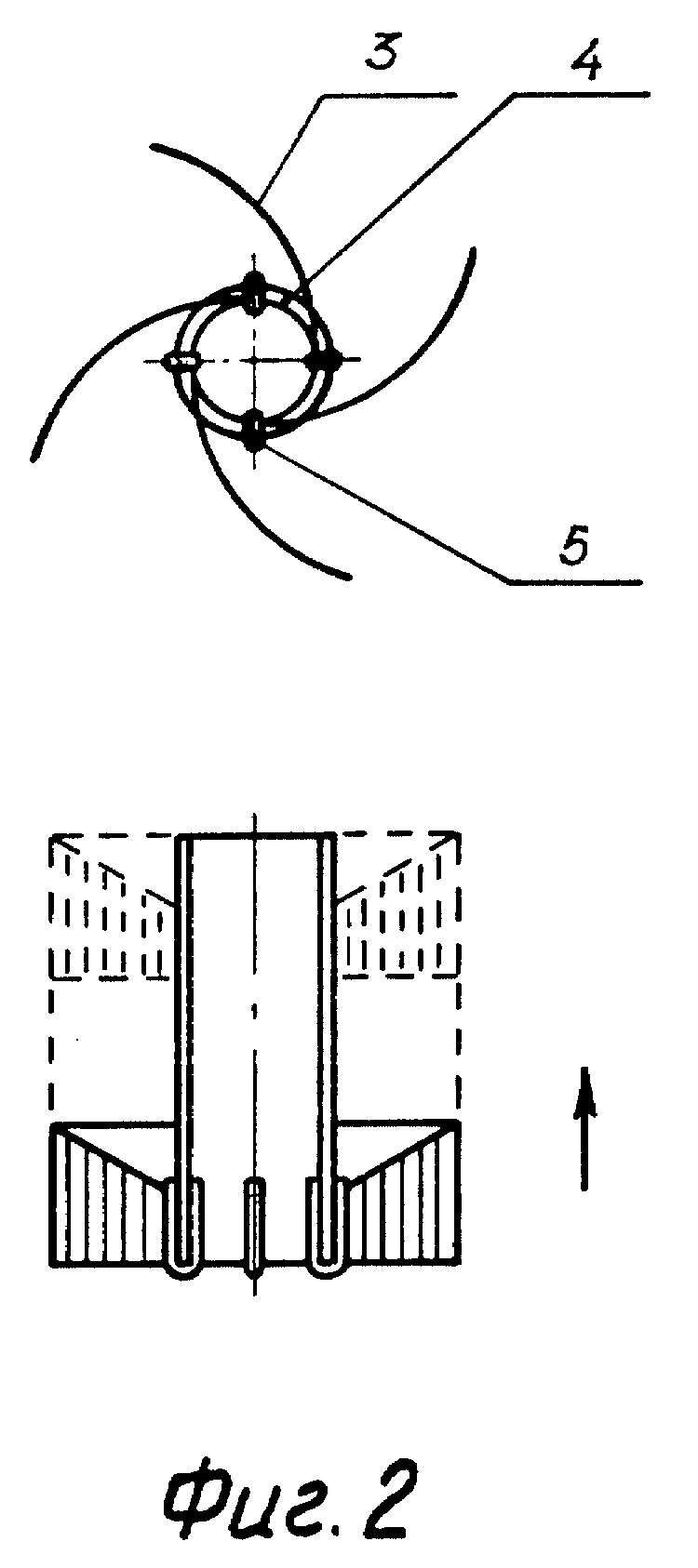

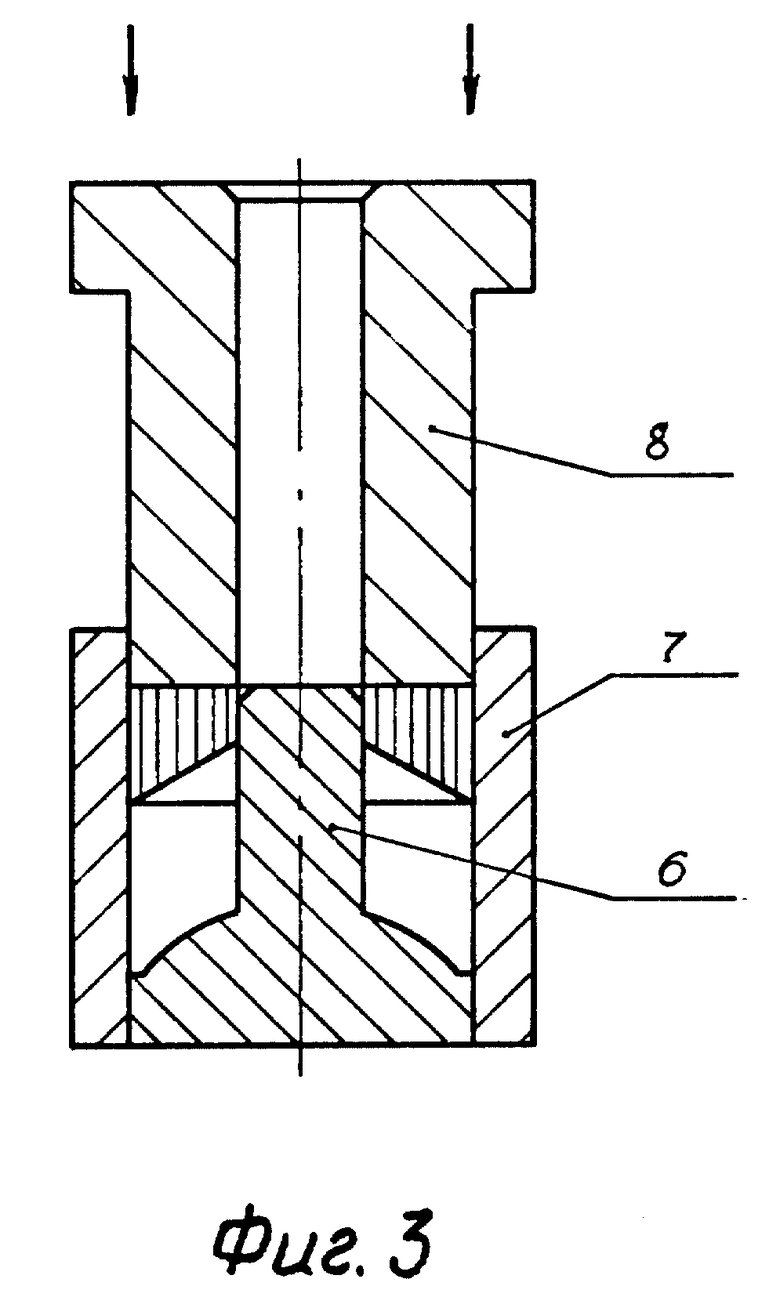

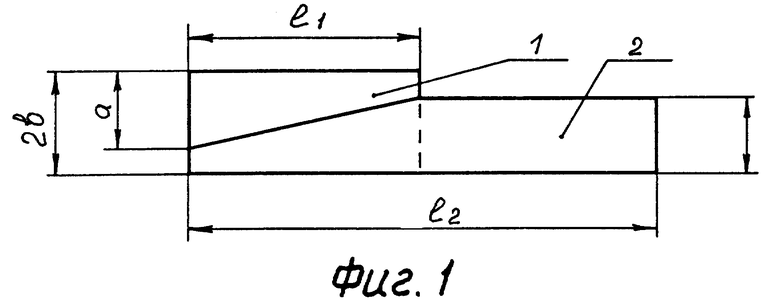

Сущность изобретения поясняют фиг. 1, 2, 3.

Ленту шириной 2b и длиной l1 разрезали на две трапециевидные ленты 1, как это показано на фиг. 1.

Величина упрессовки материала, как разность между высотой профиля заготовки и соответствующей высотой профиля изделия, существенно выравнивается при обеспечении пропорциональности оснований трапеции a и (2b - a) (фиг.1) соответственно высотам внешней (hн) и внутренней (hв) стенок изделия.

При этом a = 2b • hн/hн + hb.

В результате раскроя получали (n-1) лент вида 1 и одну ленту вида 2 (фиг.1) для комплектации одной заготовки. Длину ленты 2 определяли по формуле l2 = l1 + b • (L - l1 • n)/a, причем величина b•(L-l1•n)/a > πDн

После раскроя определяли массу комплекта лент и доводили ее до заданной величины путем обрезания широкого конца ленты 2.

Лента 2 может быть разделена на ленту 1 и участок с постоянной шириной без изменения сущности изобретения.

Процесс сборки заготовки поясняет фиг.2. Узкие концы лент 3 поочередно закрепляли на оправке 4 из тонкослистового материала зажимами 5, смещая их по окружности оправки с шагом, равным отношению длины окружности оправки к числу лент, а затем наматывали и стягивали ленты вращения оправки. Потом зажимы убирали, заготовку перемещали к другому концу оправки и подтягивали ленты на оправке.

Фиг. 3 поясняет операции установки заготовки в пресс-форму и прессования. Оправку с заготовкой надевали на пуансон 6, при этом вводили в обойму 7, после чего оправку утопляли внутрь обоймы 7. Устанавливали нажимную втулку 8 и сближали ее с обоймой 7 до смыкания торцев пресс-формы.

При прессовании седел шаровых кранов по описанному способу был практически полностью исключен брак из-за складчатости, трещин и искажений формы.

Значительно улучшен внешний вид изделий. Одновременно, за счет оптимизации раскроя материала ТРГ для заготовок, коэффициент использования материала повысился до 0,9е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ТЕЛА ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2000 |

|

RU2173623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ТЕЛА ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2215611C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2215653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2001 |

|

RU2201345C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА | 2008 |

|

RU2382698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ СБОРКИ ШАРОВОГО КРАНА | 1999 |

|

RU2168092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛОСТЬ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2066674C1 |

В способе изготовления изделий с криволинейной поверхностью вращения осуществляют намотку одинаковыми лентами в форме трапеций заготовки в виде рулона. Основания трапеций превышают соответственно высоту изделия по внешнему и внутреннему диаметрам на величину упрессовки материала. Для равномерного распределения пресс-материала начала лент сдвигают относительно друг друга на одинаковое расстояние, а заготовку стягивают по внешнему диаметру лентой постоянной ширины. Использование способа при изготовлении седел шаровых кранов уменьшает неравномерность деформации пресс-материала, что способствует устранению брака от складчатости, трещин и искажений формы, а также за счет оптимизации раскроя повышает коэффициент использования материала. 1 з.п.ф-лы, 3 ил.

| RU 2001770 C1, 30.10.93 | |||

| US 4854994 A, 08.08.89 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ ВРАЩЕНИЯ | 1994 |

|

RU2077425C1 |

Авторы

Даты

1999-12-10—Публикация

1998-05-18—Подача