Изобретение относится к технологии изготовления изделий из эрозионностойких материалов (ЭСМ), а именно, оболочек переменного сечения для силовых конструкций с внутренними радиальными полостями.

Силовые конструкции из ЭСМ с внутренними радиальными полостями нашли применение в качестве сопел ракетных двигателей на твердом топливе.

Радиальные полости выполняются для размещения органов управления, например, газовых рулей, и являются частями силовой конструкции сопла, на стенки которых при отклонении рулей действуют значительные нагрузки.

Таким образом, при изготовлении силовых конструкций из ЭСМ должны предъявляться повышенные требования к качеству изготовления, особенно в зоне радиальных полостей.

Известны способы изготовления оболочек вращения из композиционных материалов методом намотки на оправку (авт. св. 643360, 1237462, 1578010, 1776570, 1830814).

Известен также способ изготовления изделий из эрозионностойких материалов, заключающийся в том, что формование заготовки производится методом кольцевой намотки предварительно пропитанной термореактивным связующим ленты материала на формообразующую оправку с последующим отверждением в гидрокамере под воздействием температуры и давления (см. И.М. Буланов, В.В. Воробей "Технология ракетных и аэрокосмических конструкций из композиционных материалов", М., 1998 г., с. 446-450) - прототип.

Применение метода кольцевой намотки ленты из ЭСМ на оправку позволяет создать надежную силовую конструкцию.

Однако применение известного способа для изготовления силовых конструкций с радиальными полостями (радиальные полости в таких конструкциях являются особо напряженными частями, на стенки которых при эксплуатации действуют значительные нагрузки) показало, что он обладает рядом недостатков:

- большой расход ленты материала при намотке на оправку в зоне радиальных полостей из-за необходимости выполнения значительного по размерам кольцевого выступа;

- большая трудоемкость, связанная со значительным объемом механической обработки полученного кольцевого выступа из материала, как изнутри для создания полостей, так и снаружи между полостями для облегчения конструкции;

- при механической обработке в зоне полостей перерезывается большое количество слоев материала, что приводит к ослаблению конструкции;

- после намотки и мехобработки поверхность контакта кольцевых слоев стенок полостей мала из-за небольшой толщины стенок и сила сцепления слоев невелика, что может привести при работе конструкции к сдвижке слоев относительно друг друга под воздействием нагрузок и к разрушению конструкции.

Указанные недостатки приводят к снижению качества изготавливаемых известным способом изделий, типа силовых конструкций с радиальными полостями.

Технической задачей данного изобретения является повышение качества изготавливаемых изделий из эрозионностойких материалов, типа силовых конструкций с радиальными полостями.

Технический результат достигается тем, что в способе изготовления изделий из эрозионностойких материалов, включающем кольцевую намотку предварительно пропитанной связующим ленты материала на оправку, отверждение в гидрокамере под воздействием температуры и давления и механическую обработку на размер, при изготовлении конструкций типа оболочки вращения с внутренними радиальными полостями, для намотки используют оправку с радиальными выступами, размещенными в зонах полостей, причем в зоне выступов оправки намотку первого слоя материала производят до его касания с торцевой поверхностью выступов, затем при намотке слои укладывают со смещением от поверхности выступов для образования конической торцевой поверхности полученного пакета с вершиной конуса, обращенной к выступам, причем намотку производят до диаметра, равного диаметру выступов, затем осуществляют намотку слоев на выступы оправки и пакет материала с перекрытием зазора между их торцевыми поверхностями.

Кроме того, для улучшения структуры материала изготавливаемых изделий в зоне радиальных полостей, угол наклона конической торцевой поверхности пакета материала к торцевой поверхности выступов выбирают в пределах от 90 до 110o.

Как показали результаты препарации заготовок с различными углами наклона конической торцевой поверхности пакета материала к торцевой поверхности выступов, оптимальным (с точки зрения получения наилучшей структуры материала заготовки) является угол наклона в пределах от 90 до 110o.

Сущность способа поясняется чертежами.

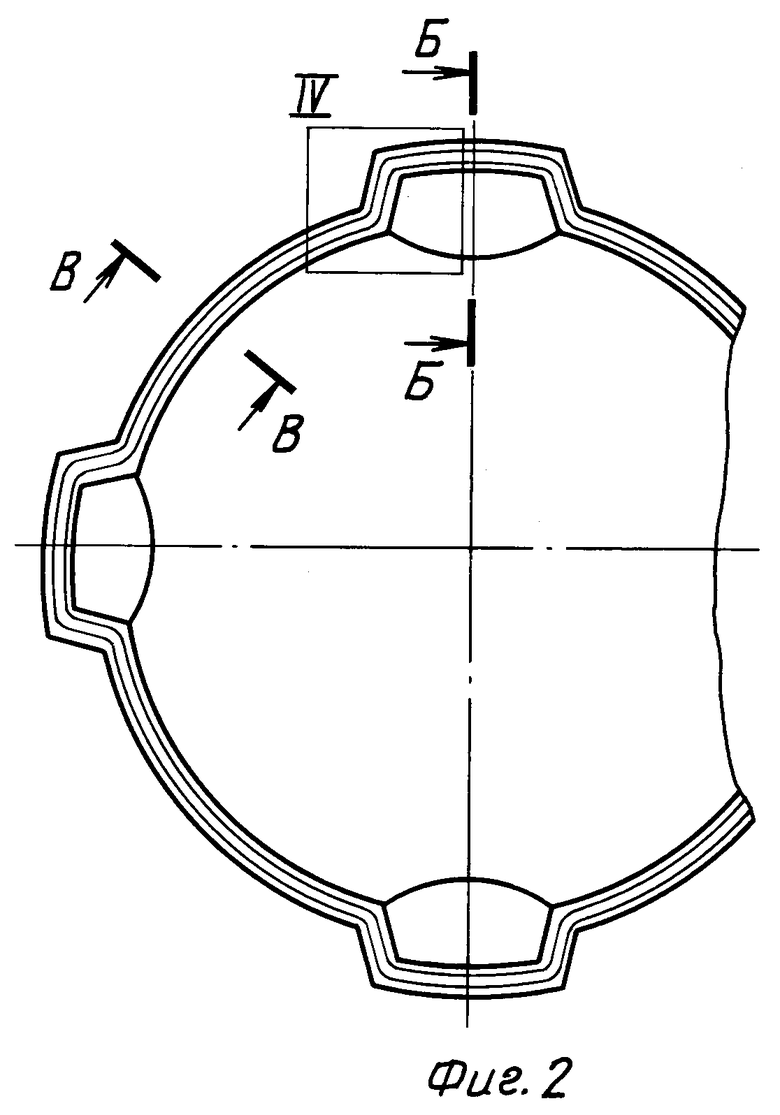

На фиг. 1 показана оправка с намотанным на нее ЭСМ, согласно предлагаемому способу.

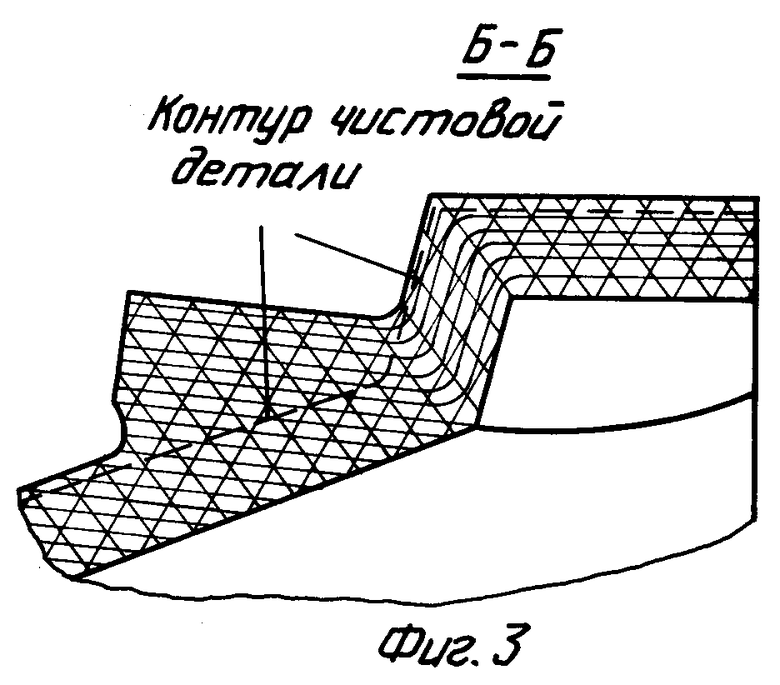

На фиг.2 - структура материала в поперечном сечении.

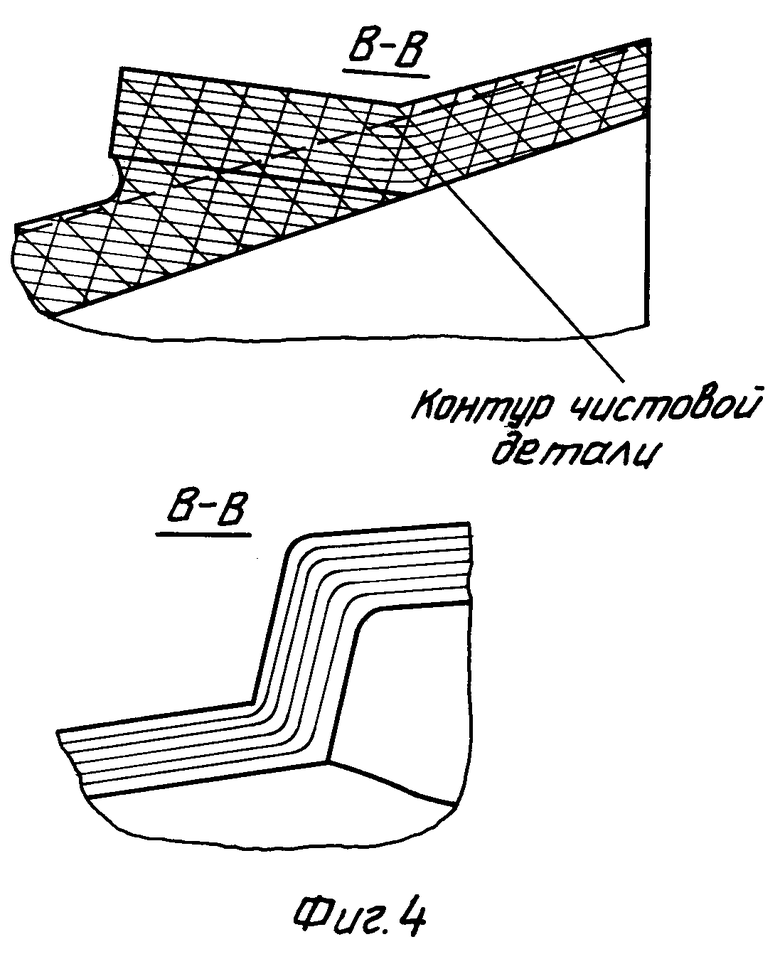

На фиг.3 - продольное сечение в зоне полости.

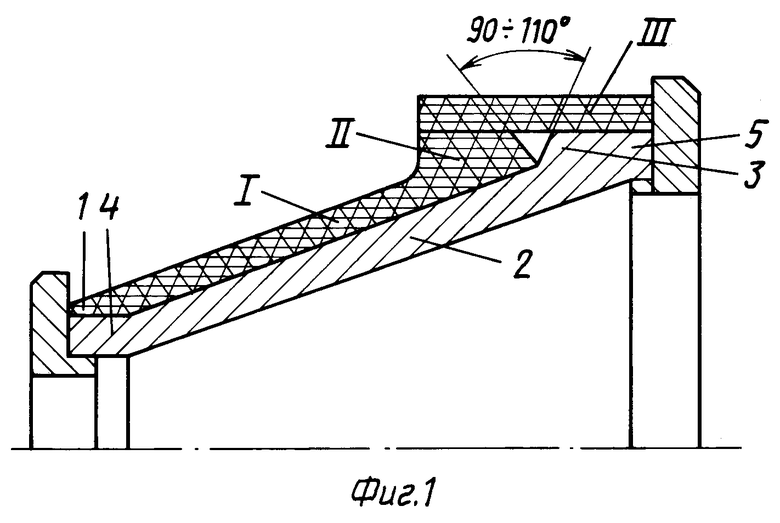

На фиг.4 - продольное сечение между полостями.

Структура материала изделия, изготовленного по предлагаемому способу, представляет собой слои материала, плавно облегающие поверхность выступов оправки как в поперечном, так и в продольном сечениях. Поверхность контакта слоев материала в зоне полостей велика, что позволяет достичь силы сцепления между слоями, достаточной для исключения сдвижки слоев относительно друг друга под действием значительного осевого усилия при эксплуатации изделия.

Изготовление изделий с радиальными полостями предлагаемым способом осуществляется следующим образом: ленту углепластика марки УРАЛ-ТР предварительно пропитывают связующим марки ФН или СФ-010, затем производят кольцевую намотку ленты 1 материала на формообразующую оправку 2 с радиальными выступами 3.

Намотку заготовки производят в три этапа. На первом этапе закрепляют конец ленты шириной ~100 мм на малом фланце 4 оправки 2 и наматывают зону I до касания лентой 1 торцевой поверхности выступов 3 оправки 2.

На втором этапе наматывают зону II, при этом последовательно сдвигают слои материала 1 от торцевой поверхности выступов 3 оправки 2 таким образом, чтобы внутренняя торцевая поверхность полученного пакета материала 1 была конической, с образующей, наклоненной к торцевой поверхности выступов 3 оправки 2 под углом 90-110o.

Намотку зоны II производят вровень с выступами 3 оправки 2.

На третьем этапе закрепляют ленту 1 материала шириной ~200 мм на большом фланце 5 оправки 2 и наматывают зону III на выступы 3 оправки 2 и пакет (II) материала, перекрывая зазор между их торцевыми поверхностями.

После окончания процесса намотки формообразующую оправку 2 с заготовкой помещают в гидростат.

Намотка на оправку с радиальными выступами позволяет уменьшить расход ленты материала при намотке в зоне радиальных полостей конструкции, так как нет необходимости выполнять в этой зоне значительный по размерам кольцевой выступ. При этом снижается трудоемкость способа из-за уменьшения объема механической обработки в зоне полостей. Уменьшается количество слоев материала, перерезаемых при механической обработке, что приводит к усилению конструкции.

Выполнение при намотке перед выступами оправки пакета материала с конической торцевой поверхностью, с последующей намоткой ленты материала на пакет и выступы оправки, позволяет при отверждении под давлением оптимально (с точки зрения получения максимальной поверхности контакта слоев материала между собой и обеспечения требуемой силы их сцепления) разложить слои материала и тем самым улучшить структуру материала заготовки конструкции с радиальными полостями и повысить качество изготавливаемых изделий.

Использование предлагаемого способа позволяет повысить качество изготовления изделий из эрозионностойких материалов, типа силовых конструкций с радиальными полостями, за счет улучшения структуры материала изделия в области радиальных полостей. Улучшение структуры материала достигается оптимальным расположением слоев материала в заготовке и позволяет повысить прочность изделия и надежность работы силовой конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2215653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2014 |

|

RU2571794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2015 |

|

RU2587453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2337817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

Изобретение относится к технологии изготовления силовых конструкций с радиальными полостями методом кольцевой намотки предварительно пропитанной связующим ленты материала на оправку с последующим отверждением в гидрокамере. Для повышения качества изготавливаемых изделий, снижения расхода материала и уменьшения объема механической обработки намотку производят на оправку с радиальными выступами, при этом около выступов оправки выполняют пакет с конической торцевой поверхностью, угол наклона которой к торцевой поверхности выступов оправки выбирают в пределах от 90 до 110o, затем осуществляют намотку ленты материала на пакет и выступы оправки с перекрытием зазора между ними, что позволяет получить при отверждении под давлением оптимальную структуру материала в заготовке и повысить прочность готовой детали. 1 з.п.ф-лы, 4 ил.

| БУЛАНОВ И.М | |||

| и др | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М.: Издательство МГТУ им | |||

| Н.Э.Баумана, 1998, с.446-450 | |||

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152873C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИК ТРУБ СО ШПОНОЧНЫМ ПАЗОЛ\I ..j^^ET-iLxw;. iv,,-yf;?7>&M,v: | 0 |

|

SU324167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ТРУБ СО ШПОНОЧНЫМ ПАЗОМ | 0 |

|

SU345012A1 |

Авторы

Даты

2003-03-27—Публикация

2001-05-29—Подача