Изобретение относится к области гидрометаллургии, в частности к способам получения сульфатных растворов, содержащих никель и кобальт.

Известен способ [1] автоклавного растворения никелевого концентрата, содержащего металлизированную фазу, в том числе кобальт, в серной кислоте с получением раствора и нерастворимого осадка.

Известен способ [2] электрохимического растворения чернового никеля в серной кислоте.

Известен способ [3] электрохимического растворения кобальтовых анодов и способ [4] растворения чернового никеля в сульфатных растворах. Процесс растворения никелевых анодов ускоряется в присутствии поливалентных элементов серы, углерода, кремния.

К недостаткам известных способов можно отнести высокие эксплуатационные и теплоэнергетические затраты, низкое извлечение металлов в раствор из-за образования значительного количества нерастворимых остатков, зашламление растворов и невысокую скорость растворения исходных материалов.

Наиболее близким техническим решением является способ [5] получения сульфатных растворов никеля и кобальта из металлизированного материала путем его растворения в водном растворе серной кислоты в присутствии катализатора. Присутствие катализатора обеспечивает активизацию процесса растворения и повышение извлечения металлов в раствор.

Известный способ имеет следующие недостатки: в процессе растворения происходит выделение водорода, загрязнение раствора солями азотной кислоты, что делает невозможным его использование для электроэкстракции никеля из сульфатных растворов.

Настоящее изобретение направлено на исключение вышеперечисленных недостатков, а также на комплексную переработку металлизированных материалов никель-кобальтового производства.

В предлагаемом способе в качестве катализатора используют медьсодержащий материал, например цементную медь, который предварительно вводят с избытком в раствор серной кислоты до полного ее срабатывания. Идет следующая реакция:

2H2SO4 + 2Cu + O2 = 2CuSO4 + 2H2O.

Полученным раствором обрабатывают металлизированный материал, содержащий никель и кобальт, например, восстановленную закись никеля. Процесс ведут при pH 2,0-4,5.

Ni + CuSO4 = NiSO4 + Cu.

Остаток от растворения металлизированного материала, в основном представляющий цементный осадок меди, возвращается на операцию растворения меди, т. е. является оборотным продуктом и может многократно использоваться для растворения восстановленной закиси никеля.

Отличие предложенного способа от прототипа состоит в том, что восстановленную закись никеля загружают не в серную кислоту, а в предварительно приготовленный медно-никелевый раствор, что исключает выделение водорода и значительно ускоряет процесс растворения никеля.

Примеры выполнения способа.

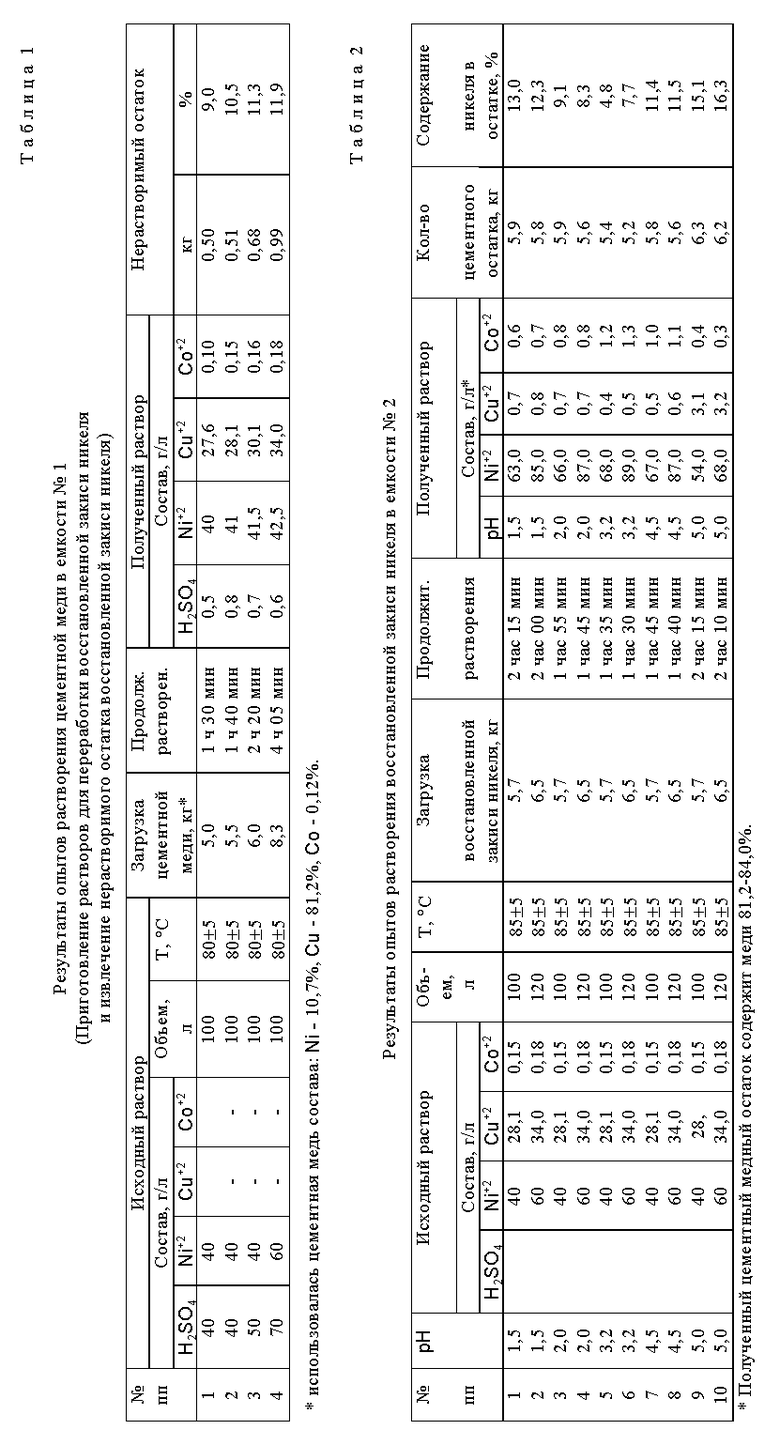

Пример 1. В бак емкостью 200 литров заливали сернокислый раствор состава 40 г/л H2SO4, 40 г/л Ni+2 при температуре 80oC и далее загружали цементную медь в количестве 5 кг. Смесь перемешивали механической мешалкой и барботировали раствор воздухом. Через 1,5 часа был получен раствор, содержащий 0,5 г/л H2SO4, 40 г/л Ni+2, 0,1 г/л Co, 35 г/л Cu+2 и нерастворимый остаток в количестве 9% от загрузки цементной меди. Полученный раствор отфильтровывали и подавали во второй реактор, pH раствора доводили до 2,0-4,5 серной кислотой и затем загружали восстановленную закись никеля. Процесс вели при температуре 850oC при перемешивании. Через 1 час 35 мин был получен раствор, содержащий 65 г/л Ni+2, 1,2 г/л Co+2, 0,4 г/л Cu+2, который далее был использован в качестве анолита при электролитическом получении катодного никеля.

Аналогично были проведены опыты с другими параметрами процесса. Результаты сведены в табл. 1, 2.

На основании проведенных опытов можно сделать вывод, что именно совокупность заявленных признаков изобретения обеспечивает достижение технического результата: при pH раствора 2,0-4,5 наиболее эффективно идет растворение восстановленной закиси никеля с большим извлечением никеля в сульфатный раствор.

Список использованной литературы

1. Хейфец В.Л., Грань Т.В. Электролиз никеля. -М., Металлургия, 1977, с. 277.

2. Хейфец В.Л., Грань Т.В. Электролиз никеля. -М., Металлургия, 1977, с. 275.

3. Резник И. Д. , Соболев С.И., Худяков В.М. Кобальт, т. 2. -М., Машиностроение, 1995, с. 351.

4. Худяков И. Ф., Тихонов А.И., Деев В.И., Набойченко С.С. -М., Металлургия меди, никеля, кобальта, т. 2, -М., Металлургия, 1977, с. 133.

5. Позин М.Е. Технология минеральных солей. Госхимиздат, 1949, с. 446.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 1999 |

|

RU2141010C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2144091C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНОГО ОБРАТИМОГО ПИГМЕНТА | 1999 |

|

RU2154659C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2175995C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОСМИЯ ИЗ ИОНООБМЕННОЙ СМОЛЫ | 1998 |

|

RU2131939C1 |

| Способ переработки медьсодержащих материалов с выделением концентрата драгоценных металлов | 2020 |

|

RU2745389C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТА И ЕГО СОЕДИНЕНИЙ | 2010 |

|

RU2444574C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ | 1993 |

|

RU2065501C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

Изобретение может быть использовано в гидрометаллургии, в частности для получения сульфатных растворов, содержащих никель и кобальт. Способ включает обработку материала раствором серной кислоты в присутствии катализатора с получением раствора и твердого остатка. В качестве катализатора используют предварительно растворенный в серной кислоте медьсодержащий материал и процесс ведут при рН 2,0 - 4,5. Повышается степень извлечения никеля в сульфатный раствор, обеспечивается комплексная переработка металлизированных материалов никель-кобальтового производства. 1 з.п.ф-лы, 2 табл.

| Позин М.Е | |||

| Технология минеральных солей | |||

| - Госхимиздат, 1949, с.446 | |||

| Способ получения кобальтового раствора для электроэкстракции кобальта | 1985 |

|

SU1326626A1 |

| Способ получения высокомолекулярных эпоксидных смол | 1982 |

|

SU1067007A1 |

| GB 1600411 A, 14.10.81 | |||

| US 4410498 A, 18.10.83 | |||

| ТРАНСПОРТНЫЙ УПАКОВОЧНЫЙ КОМПЛЕКТ ДЛЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2011 |

|

RU2459295C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ ПШЕНИЧНОЙ МУКИ | 1998 |

|

RU2137374C1 |

| ПРОМЫШЛЕННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЬЕМ СУПЕРФИНИШНЫХ БРУСКОВ | 2001 |

|

RU2214911C2 |

Авторы

Даты

1999-10-27—Публикация

1999-03-10—Подача