Изобретение относится к черной металлургии, конкретнее к процессу получения ванадийсодержащего шлака при переработке ванадиевого чугуна на сталь монопроцессом.

Наиболее близким по технической сущности является способ получения ванадийсодержащего шлака при переработке ванадиевого чугуна монопроцессом, включающий заливку в конвертер ванадиевого чугуна, подачу извести, плавикового шпата, магнийсодержащего материала, обеспечивающего содержание оксида магния в ванадиевом шлаке в пределах 5-20%, а также продувку расплава кислородом сверху через фурму (см. авт. свид. СССР N 503912, кл.С 21 С 5/28, 1976).

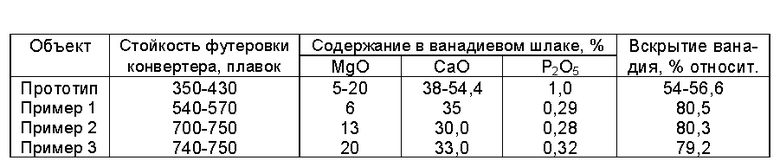

Недостатком известного способа является низкая стойкость футеровки конвертера, высокое содержание в шлаке кальция и фосфора, а также низкая степень вскрытия ванадия.

Технический эффект при использовании изобретения заключается в повышении стойкости футеровки конвертера и в увеличении извлечения ванадия из конвертерного шлака, получаемого при переработке ванадиевого чугуна на сталь монопроцессом.

Указанный технический эффект достигается тем, что способ получения ванадийсодержащего шлака при переработке ванадиевого чугуна монопроцессом включает заливку в конвертер ванадиевого материала, обеспечивающего содержание оксида магния в ванадиевом шлаке в пределах 6-20%, продувку расплава кислородом сверху через фурму.

Перед заливкой чугуна в конвертер загружают магнийсодержащий материал, подают металлолом и заливают чугун, причем соотношение магнийсодержащего материала и металлолома к количеству заливаемого чугуна устанавливают в пределах (0,0068-0,018):1 и (0,21-0,23):1 соответственно.

Последовательность подачи в конвертер магнийсодержащего материала, затем металлолома и последующая заливка чугуна создает более благоприятные условия формирования ванадийсодержащей шпинели.

Введение магнийсодержащего материала и металлолома в шихту в указанных соотношениях к количеству заливаемого чугуна позволяет значительно повысить стойкость футеровки конвертера, снижает содержание оксидов кальция и фосфора в шлаке и, кроме того, обеспечивает при гидрометаллургическом переделе высокое вскрытие ванадия из шлака.

Примеры конкретного технического осуществления способа получения ванадийсодержащего шлака при переработке ванадиевого чугуна монопроцессом в конвертере изложены ниже.

Пример 1. В конвертер загружают магнийсодержащий материал в соотношении 0,0068: 1, затем металлолом в соотношении 0,23:1 к количеству заливаемого затем в конвертер ванадиевого чугуна. В конвертер заливают 140 т следующего химического состава, мас.%: С=4,4; Si=0,15; Mn=0,125; S=0,010; P=0,20; Ti= 0,15; V2О5= 0,35. Количество магнийсодержащего материала составляет 0,95 т, металлолома - 32 т. Затем в конвертер подают известь и плавиковый шпат с расходом 0,35 кг/т и 4,0 кг/т чугуна соответственно. По ходу продувки в конвертер загружают также охладители (железорудные окатыши и окалину) с расходом 8 кг/т чугуна. После продувки чугуна кислородом получают ванадиевый шлак следующего химсостава, мас.%: V2О2=12,0; МgО=6,0; СаО=35,0; Р2О5=0,29.

Полученный шлак подвергают окислительному обжигу и определяют вскрытие ванадия, которое составляет 80,5%.

Пример 2. В конвертер загружают магнийсодержащий материал в соотношении 0,01:1, затем металлолом в соотношении 0,22:1 к количеству заливаемого затем в конвертер ванадиевого чугуна. В конвертер заливают 142 т чугуна следующего химсостава, мас. %: С=4,6; Si=0,22; Mn=0,5; S=0,020; P=0,30; Ti=0,20; V2О5= 0,5. Количество магнийсодержащего материала составляет 1,5 т, металлолома -31,2 т. Затем в конвертер подают известь и плавиковый шпат с расходом 40,0 кг/т и 6,0 кг/т чугуна соответственно. По ходу продувки в конвертер загружают также охладители (железно-рудные окатыши и окалину) с расходом 10 кг/т чугуна. После продувки чугуна кислородом получают ванадиевый шлак следующего химсостава, мас.%: V2О5=10,5; MgO=13,0; CaO=30,3; Р2О5=0,28.

Полученный шлак подвергают окислительному обжигу и определяют вскрытие ванадия, которое составляет 80,3%.

Пример 3. В конвертер загружают магнийсодержащий материал в соотношении 0,018: 1, затем металлолом в соотношении 0,21:1 к количеству заливаемого затем в конвертер ванадиевого чугуна. В конвертер заливают 139 т чугуна следующего химсостава, мас.%: С=4,8; Si=0,30; Mn=0,8; S=0,030; P=0,40; Ti= 0,25; V2О5= 0,7. Количество магнийсодержащего материала составляет 2,5 т, металлолома - 29,2т. Затем в конвертер подают известь и плавиковый шпат с расходом 45 кг/т и 8 кг/т чугуна соответственно. По ходу продувки в конвертер загружают также охладители (железно-рудные окатыши и окалину) с расходом 12,0 кг/т чугуна. После продувки чугуна кислородом получают ванадиевый шлак следующего химсостава, мас.%: V2О5=9,1; MgO=20; CaO=33,0; Р2О5=0,32.

Полученный шлак подвергают окислительному обжигу и определяют вскрытие ванадия, которое составляет 79,2%.

Во всех примерах в качестве магнийсодержащих материалов используют магнезитовый порошок, сырой и обожженный доломит, доломитодунитовую смесь, железо-магний-кальциевый концентрат, бой форстеритомагниевых изделий.

Результаты экспериментов приведены в таблице.

Введение магнийсодержащего материала и металлолома при переработке ванадиевого чугуна монопроцессом по предлагаемому способу позволяет повысить стойкость футеровки конвертера в 1,5-1,8 раза и получать ванадиевый шлак с более высоким вскрытием ванадия, более низкое содержание оксидов кальция и фосфора, что способствует снижению расхода реагентов при гидрометаллургическом переделе шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1998 |

|

RU2147038C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ И ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131927C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

Изобретение относится к области черной металлургии, а именно к способу получения ванадийсодержащего шлака при переработке доменного ванадиевого чугуна на сталь. Способ включает загрузку металлолома, заливку чугуна, подачу извести, плавикового шпата с последующей продувкой кислородом. Предварительно перед загрузкой металлолома вводят магнийсодержащую добавку в количестве, обеспечивающем в ванадийсодержащем шлаке содержание магния в пределах 6,0-20% МgО. В качестве магнийсодержащей добавки используют магнезитовый порошок и/или сырой и обожженный доломит, доломитодунитовую смесь, железо-магний-кальциевый концентрат, бой форстеритомагниевых изделий и др. Соотношение магнийсодержащего материала и металлолома к количеству заливаемого чугуна устанавливают в пределах (0,0068-0,018): 1 и (0,21-0,23):1 соответственно. Предлагаемый способ позволяет существенно повысить стойкость футеровки конвертера, примерно в 1,5-1,8 раза, и получить ванадийсодержащий шлак с более высоким вскрытием ванадия 76,8-80,5%. Кроме того, в получаемом шлаке значительно ниже содержание оксидов кальция и фосфора, что дает возможность сократить расход реагентов на гидрометаллургическом переделе. 1 з.п. ф-лы, 1 табл.

| Способ передела ванадийсодержащих чугунов | 1972 |

|

SU503912A1 |

| Способ получения ванадиевого шлака | 1985 |

|

SU1330169A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| КОМПЛЕКСНАЯ РЕАГЕНТНАЯ ДОБАВКА | 1993 |

|

RU2034039C1 |

| RU 21005073 C1, 20.02.98 | |||

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 3579328 A, 18.05.71 | |||

| Устройство для автоматической регулировки усиления | 1975 |

|

SU542330A1 |

| WO 8701136 A1, 26.02.87. | |||

Авторы

Даты

1999-06-10—Публикация

1998-03-25—Подача