Изобретение относится к черной металлургии, конкретно к способу внепечной обработки стали.

В качестве прототипа принят способ внепечной обработки стали, включающий раскисление стали алюминием, последующий ввод в нее кальцийсодержащих материалов, расход которых в пересчете на усвоенный металлом кальций устанавливают с учетом содержания алюминия и серы в расплаве металла перед обработкой (RU, 2102498 Cl, C 21 C 7/00, 20.01.1998).

Недостаток прототипа состоит в том, что при обработке стали силикокальцием и алюминием не учитывается, что при определенных соотношениях кальция, алюминия и серы в расплаве могут образовываться твердые неметаллические включения в виде Al2O3 и CaS, которые, с одной стороны, ухудшают разливаемость стали, а с другой, являются концентраторами напряжений, сопутствующими развитию усталостных дефектов, особенно в высоконагруженных деталях.

Задача, решаемая изобретением, состоит в повышении литейных и механических свойств стали.

Технический результат, достигаемый при использовании способа, состоит в обеспечении возможности глобуляризации алюминатных и сульфидных включений и переводе твердого глинозема в жидкие (при температуре разливки) алюминаты кальция.

Решение поставленной задачи обеспечивается тем, что в известном способе внепечной обработки стали, включающем раскисление стали алюминием, последующий ввод в нее кальцийсодержащих материалов, расход которых в пересчете на усвоенный металлом кальций устанавливают с учетом содержания алюминия и содержания серы в расплаве металла перед обработкой, по изобретению расход кальцийсодержащих материалов в пересчете на усвоенный металлом кальций устанавливают по следующей зависимости:

/CA/ = (0,6...0,8)•/0,003 - 0,04 (0,017 - /Al/)/,% при содержании серы в металле до 0,017%, и по зависимости /Ca/ = (0,6...0,8)•/0,003 - 0,04(/S/ - 0,017)/,%, при содержании серы в металле 0,017% и более, где

/Ca/ - содержание кальция в металле, %;

/Al/ - содержание алюминия в металле, %;

/S/ - содержание серы в металле перед обработкой, %.

В качестве кальцийсодержащих материалов предпочтительно использовать силикокальций, который целесообразно вводить в ковш в виде порошковой проволоки. Такой способ ввода силикокальция в металл обеспечивает возможность тонкого регулирования количества вводимого кальция в зависимости от содержания алюминия и серы в металле.

Как показали исследования, ввод кальцийсодержащих материалов в предварительно раскисленную алюминием сталь превращает глинозем в алюминаты кальция, которые остаются жидкими при температурах разливки стали. При этом содержание кальция в системе CaO - Al2O3 должно находиться в определенных соотношениях. Как недостаток, так и избыток кальция могут препятствовать образованию жидких алюминатов кальция. При этом, как показали исследования, при содержании серы в металле до 0,017% должно быть выдержано определенное соотношение между кальцием и алюминием, а при содержании серы в металле более 0,017% должно быть обеспечено определенное соотношение между кальцием и содержанием серы в расплаве.

Таким образом, для обеспечения требуемых литейных и механических свойств стали необходимо введение в расплав строго определенного количества кальция, что и достигается при использовании приведенных выше соотношений.

Примеры реализации способа:

Пример 1.

Выплавленную в электропечи сталь 20 раскисляли в ковше алюминием в количестве 0,3 кг на тонну стали. В конечной пробе содержание серы и алюминия в стали было 0,008% и 0,010% соответственно. Затем в ковш вводили в виде порошковой проволоки силикокальций СК-30. Количество необходимого и достаточного кальция определяли следующим образом.

Так как остаточное содержание серы в металле меньше 0,017%, то лимитирующим фактором является содержание алюминия в металле.

Поэтому металлом должно усвоиться количество кальция, определяемое из выражения

[Ca] = (0,6...0,8)•[0,003 - 0,04(0,017 - [Al])]%,

[Ca] = 0,7•[0,003 - 0,04(0,017 - 0,010)] = 0,0019%

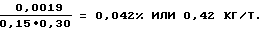

Количество силикокальция СК - 30 при коэффициенте усвоения 0,15 составляет

Силикокальций был введен в металл в виде порошковой проволоки. Остаточное содержание кальция в металле составило 0,0020%. Температура металла в промежуточном ковше составила 1540oC. При скорости разливки 0,65 м/мин металл ковша был разлит полностью без потерь и затягивания стаканов. Качество металлопродукции по поверхностным дефектам и неметаллическим включениям отвечало требованиям нормативной документации при повышенных показателях ударной вязкости на образцах с острым надрезом (КС) 3,0...3,1 кгм/м2.

Пример 2.

Выплавленную в электропечи сталь 20 раскисляли в ковше алюминием в количестве 0,40 кг/т. В конечной пробе сталь содержала серы 0,028% и алюминия 0,020%. Так как остаточное содержание серы в металле больше 0,017%, то определяющим фактором является содержание серы в металле. Поэтому металлом усвоится количество кальция, определяемое из выражения:

[CA] = (0,6...0,8)•[0,003 - 0,04([S] - 0,017)]%,

[Ca] = 0,7•[0,003 - 0,04(0,028 - 0,017)] = 0,0018%

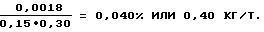

Количество введенного в виде порошковой проволоки силикокальция СК - 30 при коэффициенте усвоения 0,15 составило

Как и в предыдущем примере, металл ковша был разлит полностью без потерь и затягивания стаканов. Качество металлопродукции по поверхностным дефектам и неметаллическим включениям отвечало требованиям нормативной документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2145639C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2145640C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ ПРИ ПОЛУЧЕНИИ ЗАГОТОВОК НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1997 |

|

RU2102499C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2327744C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2014 |

|

RU2558746C1 |

| Порошковый проволочный модификатор | 1990 |

|

SU1752179A3 |

| СПОСОБ РАСКИСЛЕНИЯ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2111263C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| Порошковый проволочный модификатор | 1990 |

|

SU1780519A3 |

Изобретение относится к черной металлургии, конкретно к способу внепечной обработки стали. Задача, решаемая изобретением, состоит в повышении литейных и механических свойств стали за счет обеспечения возможности глобуляризации алюминатных и сульфидных включений и переводе твердого глинозема в жидкие (при температуре разливки) алюминаты кальция. Способ внепечной обработки стали включает раскисление стали алюминием, вводимым в расплав перед вводом кальцийсодержащих материалов (КМ). Расход КМ в пересчете на усвоенный металлом кальций с учетом содержания алюминия и серы в расплаве металла перед обработкой устанавливают по зависимости [Са] = (0,6...0,8)•[0,003 - 0,04(0,017 - [Al])]%, при содержании серы в металле до 0,017% и по зависимости - [Са] = (0,6...0,8)•[0,003 - 0,04([S] - 0,017)] - при содержании серы в металле 0,017 % и более, где [Са] - содержание кальция в металле, %, [Al] - содержание алюминия в металле, %, [S] - содержание серы в металле перед обработкой, %. В качестве кальцийсодержащих материалов используют силикокальций, который вводят в ковш в виде порошковой проволоки. 2 з.п.ф-лы.

[Ca] = (0,6 ... 0,8) х [0,003 - 0,04(0,017 - [Al])]%,

а при содержании серы в расплаве металла перед обработкой 0,017% и выше расход кальцийсодержащих материалов в пересчете на усвоенный металлом кальций устанавливают по зависимости

[Ca] = (0,6 ... 0,8) х [0,003 - 0,04([S] - 0,017)],

где [Ca] - содержание кальция в металле, %;

(Al) - содержание алюминия в металле, %;

[S] - содержание серы в металле перед обработкой, %.

| RU 2102498 C1, 20.01.1998 | |||

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ ПРИ ПОЛУЧЕНИИ ЗАГОТОВОК НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1997 |

|

RU2102499C1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 1992 |

|

RU2095425C1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ | 1997 |

|

RU2102500C1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| Способ обработки стали | 1978 |

|

SU720028A1 |

| US 4586956 A, 06.05.1986 | |||

| СИСТЕМА УЗЛОВ ДЛЯ УСТРОЙСТВ ДИСКРЕТНОГО ДЕЙСТВИЯ | 1967 |

|

SU224889A1 |

| US 3575695 A, 20.04.1971 | |||

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2000-02-10—Публикация

1998-08-20—Подача