к

со оо

СХ)

ел

ность агрегата определяется скоростью вращения валков.

Получение продуктов горения топлива, имеющих заданную температуру, происходит в топливосжигающих устройствах 5. Продукты горения подаются в свободное пространство камеры 4 нагрева, образованное гофрированными

;11423885

Изобретение относится к металлур ии, в частности к термической обрас|отке изделий.

Цель изобретения - улучшение качества термообработки и экономия .

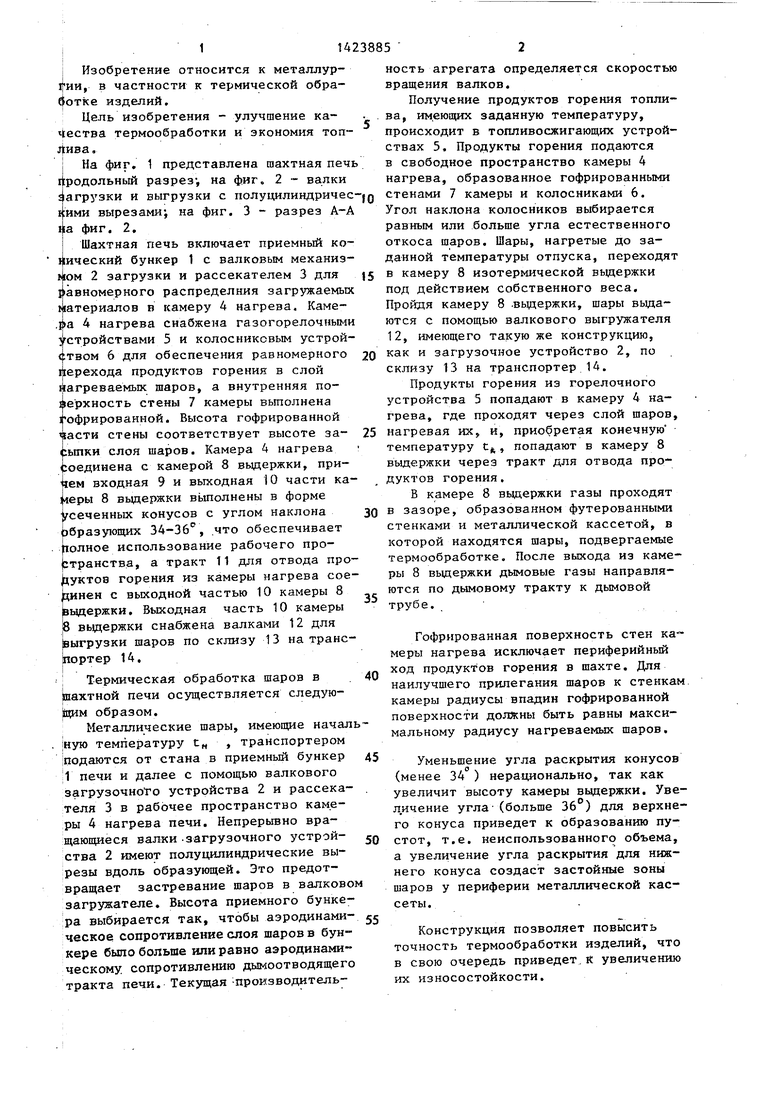

На фиг, 1 представлена шахтная печь

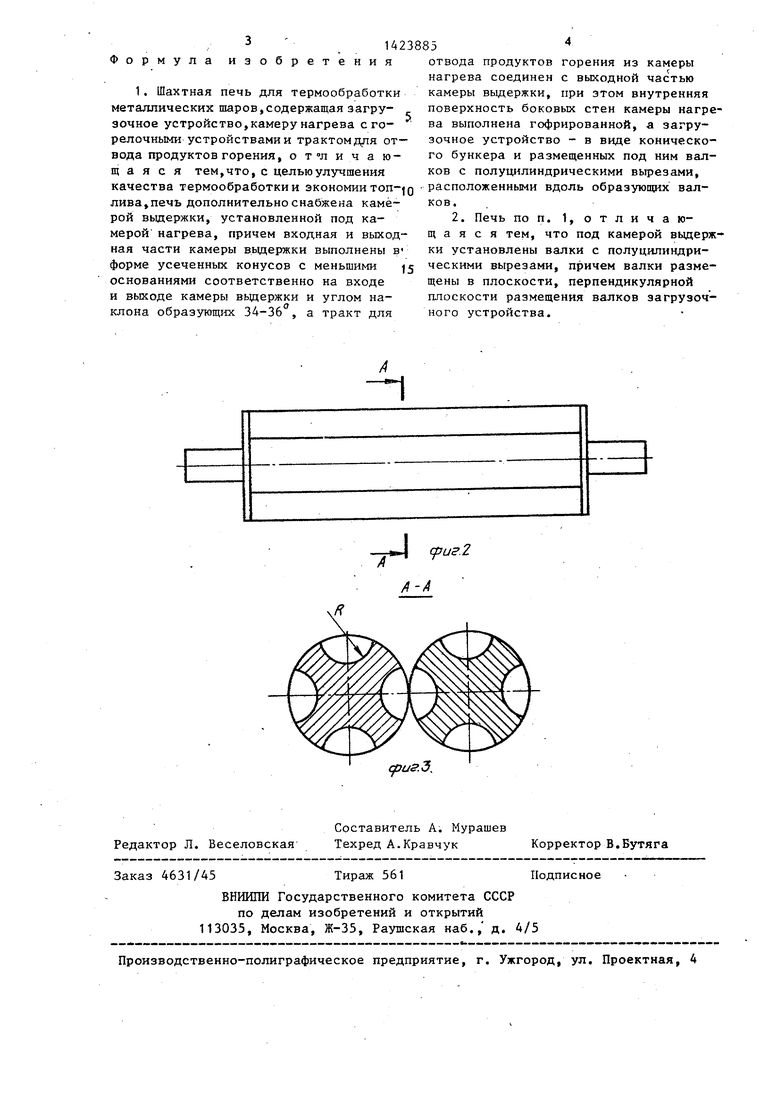

йродольный разрез; на фиг. 2 валки

нагрузки и выгрузки с полуцилиндричес-(д стенами 7 камеры и колосниками 6.

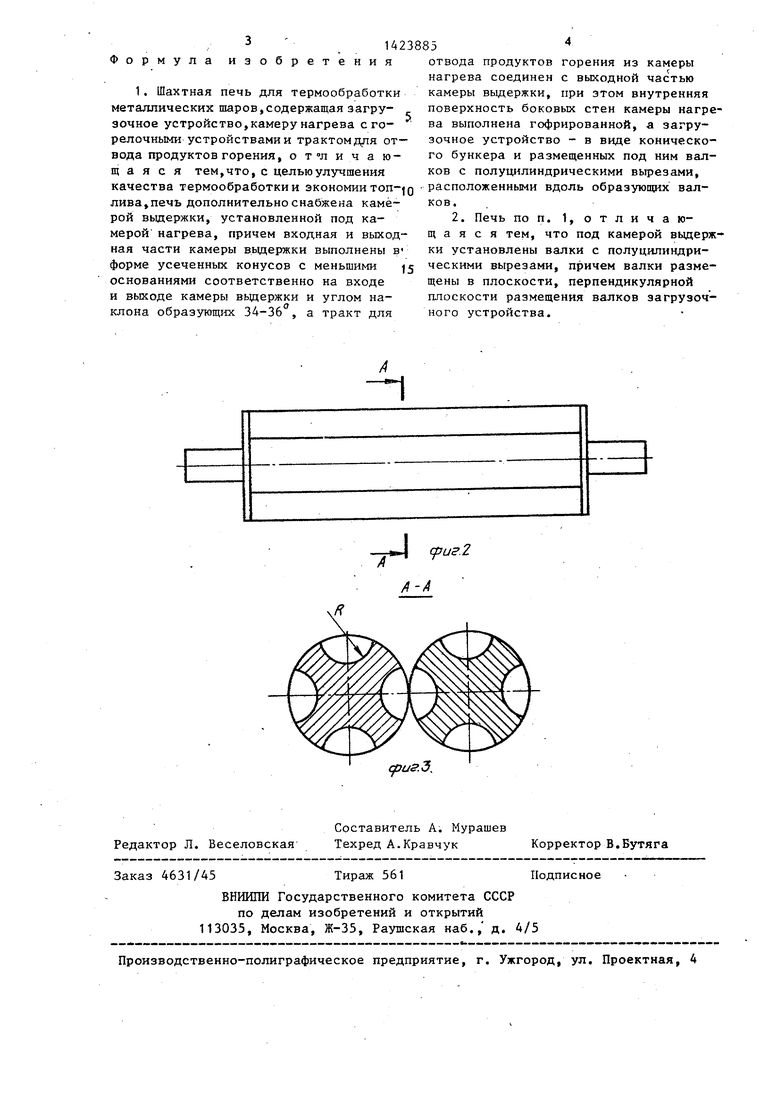

1;ими вырезами; на фиг. 3 - разрез А-А Угол наклона колосников выбирается

равным или больше угла естественного откоса шаров. Шары, нагретые до заданной температуры отпуска, переходят в камеру 8 изотермической вьщержки под действием собственного веса. Пройдя камеру 8 .вьщержки, шары вьща- ются с помощьк валкового выгружателя 12, имеющего такую же конструкцию, как и загрузочное устройство 2, по

а фиг. 2,

Шахтная печь включает приемный ко- йический бункер 1 с валковым механизмом 2 загрузки и рассекателем 3 для J5 равномерного распределния загружаемых материалов в камеру 4 нагрева. Каме- , 4 нагрева снабжена газогорелочными устройствами 5 и колосниковым устрой- :твом 6 для обеспечения равномерного перехода продуктов горения в слой нагреваемых шаров, а внутренняя по- яерхность стены 7 камеры вьтолнена гофрированной. Высота гофрированной части стены соответствует высоте засыпки слоя шаров. Камера 4 нагрева соединена с камерой 8 вьщержки, причем входная 9 и выходная 10 части ка- неры 8 вьщержки вьшолнены в форме усеченных конусов с углом наклона ЗО образующих 34-36, .что обеспечивает толное использование рабочего пространства, а тракт 11 для отвода продуктов горения из камеры нагрева соединен с выходной частью 10 камеры 8 . выдержки. Выходная часть 10 камеры 8 вьщержки снабжена валками 12 для ыгрузки шаров по склизу 13 на транс- ортер 14.

. i

I Термическая обработка шаров в .40 Ьахтной печи осуществляется следую- ItHM образом.

Металлические шары, имеющие началь- . |ную температуру с„ , транспортером подаются от стана в приемный бункер 45 Л печи и далее с помощью валкового загрузочноТо устройства 2 и рассека- . теля 3 в рабочее пространство кам.е- ры 4 нагрева печи. Непрерывно вращающиеся валки .загрузочного устрой- Q ства 2 имеют полуцилиндрические вырезы вдоль образующей. Это предотвращает застревание шаров в валковом загружателе. Высота приемного бункера выбирается так, чтобы аэродинами- 55 ческое сопротивление слоя шаров в бункере было больше или равно аэродинамическому сопротивлению дымоотводящего тракта печи. Текущая -производитель20

склизу 13 на транспортер 14.

Продукты горения из горелочного устройства 5 попадают в камеру 4 нагрева, где проходят через слой шаров, 25 нагревая их, и, приобретая конечную температуру t, попадают в камеру 8 выдержки через тракт для отвода продуктов горения,

В камере 8 выдержки газы проходят в зазоре, образованном футерованными стенками и металлической кассетой, в которой находятся шары, подвергаемые термообработке. После выхода из камеры 8 вьщержки дымовые газы направляются по дымовому тракту к дымовой трубе.

Гофрированная поверхность стен камеры нагрева исключает периферийный ход продуктов горения в шахте. Для наилучшего прилегания шаров к стенкам камеры радиусы впадин гофрированной поверхности должны быть равны максимальному радиусу нагреваемых шаров.

Уменьшение угла раскрытия конусов (менее 34 ) неращюнально, так как увеличит высоту камеры вццержки. Уве- л.ичение угла (больше 36°) для верхнего конуса приведет к образованию пустот, т.е. неиспользованного объема, а увеличение угла раскрытия для нижнего конуса создаст застойные зоны шаров у периферии металлической кассеты.

Конструкция позволяет повысить точность термообработки изделий, что в свою очередь приведет.к увеличению их износостойкости.

ность агрегата определяется скоростью вращения валков.

Получение продуктов горения топлива, имеющих заданную температуру, происходит в топливосжигающих устройствах 5. Продукты горения подаются в свободное пространство камеры 4 нагрева, образованное гофрированными

равным или больше угла естественного откоса шаров. Шары, нагретые до заданной температуры отпуска, переходят в камеру 8 изотермической вьщержки под действием собственного веса. Пройдя камеру 8 .вьщержки, шары вьща- ются с помощьк валкового выгружателя 12, имеющего такую же конструкцию, как и загрузочное устройство 2, по

5 О .

0

5 Q 5

0

склизу 13 на транспортер 14.

Продукты горения из горелочного устройства 5 попадают в камеру 4 нагрева, где проходят через слой шаров, 5 нагревая их, и, приобретая конечную температуру t, попадают в камеру 8 выдержки через тракт для отвода продуктов горения,

В камере 8 выдержки газы проходят в зазоре, образованном футерованными стенками и металлической кассетой, в которой находятся шары, подвергаемые термообработке. После выхода из камеры 8 вьщержки дымовые газы направляются по дымовому тракту к дымовой трубе.

Гофрированная поверхность стен камеры нагрева исключает периферийный ход продуктов горения в шахте. Для наилучшего прилегания шаров к стенкам, камеры радиусы впадин гофрированной поверхности должны быть равны максимальному радиусу нагреваемых шаров.

Уменьшение угла раскрытия конусов (менее 34 ) неращюнально, так как увеличит высоту камеры вццержки. Уве- л.ичение угла (больше 36°) для верхнего конуса приведет к образованию пустот, т.е. неиспользованного объема, а увеличение угла раскрытия для нижнего конуса создаст застойные зоны шаров у периферии металлической кассеты.

Конструкция позволяет повысить точность термообработки изделий, что в свою очередь приведет.к увеличению их износостойкости.

Формул

изобретен

отвода продуктов горения из камеры нагрева соединен с выходной частью камеры выдержки, при этом внутренняя поверхность боковых стен камеры нагр ва выполнена гофрированной, а загрузочное устройство - в виде коническо го бункера и размещенных под ним вал ков с полуцилиндрическими вырезами,

1. Шахтная печь для термообработки металлических шаров,содержащая загрузочное устройство,камеру нагрева его- релочными устройствами и трактом дпя отвода продуктов горения, о т°л и ча ю- Щ а я с я тем, что, с целью улучшения

качества термообработки и экономии топ-,Q расположенными вдоль об раз 1 °в2А- лива,печь дополнительно снабжена каме- ков. рой выдержки, установленной под камерой нагрева, причем входная и выходная части камеры выдержки выполнены в- форме усеченных конусов с меньшими ,5 основаниями соответственно на входе и выходе камеры вьщержки и углом наклона образующтсс 34-36, а тракт для

2. Печь по п. 1, отличающаяся тем, что под камерой выдерж ки установлены валки с полуцилиндрическими вырезами, причем валки размещены в плоскости, перпендикулярной плоскости размещения валков загрузочного устройства.

1423885

отвода продуктов горения из камеры нагрева соединен с выходной частью камеры выдержки, при этом внутренняя поверхность боковых стен камеры нагрева выполнена гофрированной, а загрузочное устройство - в виде конического бункера и размещенных под ним валков с полуцилиндрическими вырезами,

расположенными вдоль об раз 1 °в2А- ков.

расположенными вдоль об раз 1 °в2А- ков.

2. Печь по п. 1, отличающаяся тем, что под камерой выдержки установлены валки с полуцилиндрическими вырезами, причем валки размещены в плоскости, перпендикулярной плоскости размещения валков загрузочного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная печь | 1983 |

|

SU1135991A1 |

| Шахтная печь | 1980 |

|

SU903672A1 |

| Установка для получения плавленных материалов | 1982 |

|

SU1052814A1 |

| Печь для сжигания отходов | 1980 |

|

SU875182A1 |

| Установка для прокаливания углеродного материала | 1985 |

|

SU1411333A1 |

| Печь длительного горения | 2022 |

|

RU2803764C1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| РЕГЕНЕРАТИВНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2384792C1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Устройство для сушки кладки доменных воздухонагревателей | 1980 |

|

SU945178A1 |

Изобретение относится к области металлургии, в частности к термической обработке изделий.- Цель изобретения - улучшение качества термообработки и экономия топлива.. Шахтная печь включает приемный бункер 1 с механизмом загрузки 2 и рассекателем 3 для равномерного распределения шаров в камере нагрева 4. Стены 7 камеры нагрева 4 выполнены гофрированными. Камера нагрева соединена с камерой вьщержки 8, выполненной в верхней и нижней частях в форме усеченного конуса с углом наклона образующих 34-36° . НРСКНЯЯ часть камеры выдержки 8 снабжена устройством для выгрузки шаров, которые подаются через валки 12. и склиз 13 на транспортер 14. Конструкция позволяет обеспечить высокое качество термообработки. 1 з.п. ф-лы, 3 ил. О)

/

(риг.2

(риг.З,

| Шахтная печь для термической обработки изделий | 1980 |

|

SU962726A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-09-15—Публикация

1986-11-05—Подача