Изобретение относится к области обработки металлов резанием и может быть использовано для прецизионного нарезания отдельных профильных канавок или семейств канавок (преимущественно, однопрофильных), например, при формировании рельефа в функциональных слоях металлографских форм (клише), используемых в производстве различного вида ценных бумаг (требующих высокой степени защиты от подделки), также в других областях техники, где необходимо получение рисунка заданной глубины с субмикронным разрешением в функциональных слоях изделий.

Поскольку все недостатки нижеприведенных известных из уровня техники способов многопроходного нарезания профильных канавок наиболее явным образом проявляются в прецизионных процессах формирования профилей канавок с субмикронной точностью (разрешением) их геометрических параметров, например, в процессах изготовления металлографских форм для высокой печати, целесообразно раскрыть основные особенности этих процессов, связанные с предъявляемыми к ним ограничениями в отношении точностных параметров формируемых посредством этих процессов профильных структур.

В частности, металлографские (модельные) формы для высокой печати, используемые для получения печатной продукции, требующей высокой степени защиты от подделки, имеют на рабочей поверхности канавки с сечением трапецеидального профиля. Форма канавок по длине может быть прямолинейной, круговой, синусоидальной и т.п. Кроме того, канавки могут пересекаться под углами до 15o.

Требования к точности элементов канавок и их форме характеризуются следующими отклонениями от номинальных параметров:

- отклонение от заданной формы - ± 3 мкм;

- отклонение от заданной ширины - ± 4 мкм;

- отклонение от заданной глубины - ± 5 мкм;

- отклонение элементов профиля (боковых поверхностей, дна, ребер) от плоскостности и прямолинейности - ± 4 мкм.

Очень важным требованием, с точки зрения точности обработки, является необходимость обеспечить остроту и прямолинейность ребер, образованных боковыми поверхностями (сторонами) канавки и рабочей (верхней) плоскостью металлографской формы. А также требование в отношении исключения искажения формы профиля (сечения) канавки в местах пересечений канавок.

В производственной практике используются различные способы получения канавок посредством механической обработки (обработки резанием), профиль поперечного сечения которых образован плоскими поверхностями. При этом используют инструменты, рабочий профиль которых совпадает с профилем формируемой канавки или несколько отличается (в меньшую сторону по соответствующим геометрическим параметрам) по отношению к последнему.

Как правило, формирование профиля канавок при токарных и строгальных работах (например, при формировании резьб, канавок шкивов, пазов и канавок большой длины на плоских деталях) получают многопроходным методом, поскольку прочность инструмента недостаточна для работы в один проход. Аналогичное ограничение на схему процесса обработки накладывается и при формировании профильных канавок, образующих заданный рельеф на рабочей поверхности металлографских форм.

В зависимости от требований к обрабатываемым поверхностям могут быть использованы различные схемы выборки материала из зоны, ограниченной профилем канавки, которые приведены в настоящей заявке при описании известного уровня техники.

Однако, приведенные ниже способы и приемы формирования профильных канавок не позволяют решить задачу получения профильных канавок, образующих заданную структуру рельефа на рабочей поверхности металлографских форм (например, для высокой печати) из-за высоких требований к точностным показателям соответствующих элементов профиля этих канавок (поскольку повышение точности изготовления структур рельефа металлографских форм находится в прямой зависимости с повышением степени защиты отпечатанных с их помощью ценных бумаг) и относительно невысокой жесткости инструмента по отношению к величине воспринимаемых им боковых нагрузок.

Для того, чтобы обеспечить прямолинейность ребер, образованных пересечением боковых поверхностей (сторон) канавки и верхней рабочей плоскости металлографской формы, необходимо исключить или, по крайней мере, максимально уменьшить асимметрию боковых нагрузок на резец.

Для того, чтобы обеспечить необходимые требования по точности формирования ширины канавки и взаимному расположению канавок, необходимо иметь технические средства, позволяющие многократно перемещать резец поперек канавки без создания дополнительных боковых нагрузок на резец от окончательно сформированных в предыдущих проходах участков боковых поверхностей профиля канавки. Дискретность этих перемещений должна быть существенно меньше, чем минимальная дискретность перемещений, обеспечиваемая системой числового программного управления станка. Следовательно, упомянутые перемещения должны осуществляться автономным приводом (по отношению к системе числового программного управления станка), который (т.е. автономный привод) по окончании формирования профиля канавки возвращает резец в начальное положение, обеспечиваемое системой числового программного управления станка.

Известен способ получения рисунка (формирования микрорельефа) на поверхности функционального слоя при помощи рентгеновского излучения в пленках рентгенорезистов. Общепринятое название этого способа - рентгенолитография (У.Моро, Микролитография, т. 1, М., Мир, 1990 г., с. 12, с. 466).

Создание рисунка (формирования микрорельефа) литографическим способом в любом функциональном слое, например в функциональных слоях интегральных схем, согласно известной технологии осуществляют в следующей последовательности операций:

- создают на подложке функциональный слой;

- наносят резистивный слой поверх функционального слоя;

- сушат нанесенный резистивный слой;

- экспонируют резистивный слой через шаблон;

- проявляют скрытое изображение, полученное в резистивном слое в результате экспонирования;

- задубливают полученную резистивную маску;

- обрабатывают функциональный слой через резистивную маску (травят, легируют и т.п.).

В случае рентгенолитографии для экспонирования используют рентгеновское излучение. В качестве рентгенорезистов на практике применяют органические полимеры на основе полиметилметакрилата, которые наносят на подложки и проявляют жидкостным способом.

Известны вакуумные рентгенорезисты, которые наносят и проявляют сухим способом, однако в промышленности из-за своей низкой чувствительности они не используются.

Метод рентгенолитографии наиболее производительный по сравнению со всеми другими литографическими методами, позволяющими получать в резистивных слоях субмикронное разрешение формируемых структур микрорельефа.

Однако данный известный способ рентгенолитографии, во-первых, требует для его промышленной реализации дорогостоящей техники, а во-вторых, в нем не может быть обеспечена необходимая механическая прочность структур (рельефных элементов), формируемых посредством травления непосредственно на функциональном слое на глубину более 0,5 мкм.

Это объясняется тем, что при травлении соответствующих участков функционального слоя на большую глубину происходит подтравливание боковых поверхностей формируемых структур функционального слоя и, как следствие, не только исключается возможность сохранения необходимого субмикронного разрешения сформированных структур, но и механическое ослабление этих структур в зоне их оснований.

Следовательно, данный известный способ рентгенолитографии не может быть использован, например, в технологии изготовления печатных (металлографских) форм для высокой печати (в которых высота сформированных в функциональном слое структур - печатающих элементов, достигает 50 мкм и более) по причине низкой механической прочности этих структур (печатающих элементов).

Известен способ многопроходного нарезания профильных канавок (в частности - резьбы), согласно которому используют резец с двумя боковыми режущими кромками, углы наклона которых меньше соответствующих углов наклона образующих боковых поверхностей профиля формируемой резьбы. Резцу сообщают радиальное осевое перемещение таким образом, чтобы семейство последовательных положений вершин резца имело огибающей образующую впадины резьбы. При этом обработку начинают у дна впадины резьбы, а при каждом последующем проходе резец удаляют от упомянутого дна (SU, 642081, кл. B 23 B 1/00, 1979 г.).

К недостаткам данного известного из уровня техники способа многопроходного нарезания резьбы можно отнести следующее.

Во-первых, вышеописанная известная схема резания может быть осуществлена лишь для чистовой обработки заранее сформированного (чернового) профиля резьбы с технологически заданными величиной и формой профиля припуска на чистовую обработку.

Это неприемлемо, например, для промышленного осуществления суперпрецизионной механической обработки субмикронных структур формируемого рельефа (например, при изготовлении металлографских форм для высокой печати), т.к. предварительная черновая обработка внесет дополнительную погрешность и, и тем самым, снизит точность изготовления формируемого профиля резьбы в целом.

Во-вторых, известная схема резания предусматривает в процессе каждого прохода односторонний контакт резца с материалом обрабатываемой заготовки, т. е. контакт со стороны только той режущей кромки, которая в данный момент осуществляет формирование профиля впадины резьбы. А это вызывает упругую деформацию (односторонний изгиб) резца в процессе резания вследствие асимметричности приложенных к нему реактивных сил со стороны материала обрабатываемой заготовки.

Следовательно, в процессе обработки под влиянием упомянутых выше асимметричных реактивных сил резец будет отклоняться от теоретически заданной траектории его перемещения в сторону оси симметрии формируемого профиля. Это также снижает точность изготовления формируемого профиля.

В-третьих, при реализации данного известного способа многопроходного резания вершина резца в некоторых проходах (вследствие неизбежной погрешности его позиционирования) может быть установлена со смещением относительно образующей номинального (т.е. технологически заданного) профиля канавки в зону положительного отклонения поля допуска.

На основании этого можно сделать вывод, что в этом случае произойдет увеличение ширины удаляемой в этом проходе стружки. Объясняется это тем, что режущая кромка инструмента захватит часть припуска, который технологически должен был бы сниматься в последующих проходах.

Этот случайный характер изменения ширины стружки на разных проходах вносит свой дополнительный негативный вклад в общую величину погрешности механической обработки формируемого профиля и, следовательно, снижает точность его изготовления в целом.

Здесь необходимо также отметить, что, учитывая случайный (вероятностный) характер вышеописанного явления, исключается возможность коррекции вызванной этим явлением погрешности, даже при осуществлении данного, известного из уровня техники, способа на станках с числовым программным управлением (т.е. путем соответствующей корректировки программы управления на базе информации, полученной в пробных или предыдущих проходах).

Известен способ многопроходного нарезания профильных канавок (в частности, резьбы) на станках с числовым программным управлением, согласно которому используют резец с двумя боковыми режущими кромками и одной вершиной, образованной пересечением упомянутых режущих кромок. Углы наклона боковых режущих кромок выполнены близкими (с учетом погрешности изготовления) или равными (если пренебречь погрешностью изготовления) соответствующим углам наклона образующих боковых поверхностей профиля формируемой резьбы.

Согласно данному известному из уровня техники способу обработки подачу резца осуществляют под углом к оси резьбы. При этом первый проход осуществляют при положении вершины резца на оси симметрии профиля резьбы. При последующих проходах последовательно (поочередно) осуществляют расположение одной из боковых режущих кромок со смещением (на величину подачи) в сторону формируемой этой режущей кромкой первой боковой поверхности профиля резьбы, а другой режущей кромки - со смещением (на ту же величину подачи) в сторону формируемой этой режущей кромкой второй боковой поверхности профиля резьбы. При этом обеспечивают обязательное наличие зазора между неработающей (частично) в данном проходе режущей кромкой инструмента и соответствующей ей боковой поверхностью профиля, сформированного в предыдущем проходе (SU, 549267, кл. B 23 B 1/00, 1977 г.).

К недостаткам этого известного из уровня техники способа многопроходного нарезания профильных канавок (резьбы) на станках с числовым программным управлением можно отнести следующее.

Во-первых, данная известная схема резания (в отличие от ранее рассмотренной) предусматривает в процессе каждого прохода двусторонний контакт резца с материалом обрабатываемой заготовки, т.е. контакт со стороны обоих режущих кромок. Однако это лишь частично (за исключением первого прохода) обеспечивает компенсацию упругой деформации (одностороннего изгиба) резца в процессе резания, опять же вследствие асимметричности приложенных к нему реактивных сил со стороны материала обрабатываемой заготовки и значительного различия величин этих реактивных сил.

Следовательно, в процессе обработки под влиянием упомянутых выше асимметричных реактивных сил резец будет отклоняться от теоретически заданной траектории его перемещения в сторону оси симметрии формируемого профиля. А это, как указывалось ранее, в значительной степени влияет на снижение точности изготовления формируемого профиля.

Во-вторых, при реализации данного известного способа многопроходного нарезания резьбы ширина стружки со стороны режущей кромки резца, формирующей при данном проходе профиль соответствующей боковой поверхности резьбы, прогрессивно возрастает (по отношению к ширине стружки в первом проходе). При этом ширина стружки со стороны противоположной режущей кромки практически не изменяется.

То есть, при каждом последующем проходе, начиная со второго, асимметрия реактивных сил, действующих на резец со стороны материала заготовки, прогрессивно нарастает и имеет максимальное значение в двух последних проходах, которые непосредственно формируют чистовой профиль боковых поверхностей резьбы.

Этот закономерный прогрессивный характер изменения (увеличения) ширины стружки со стороны соответствующей режущей кромки инструмента на всех проходах (по отношению к первому проходу) вносит свой дополнительный негативный вклад в общую величину погрешности механической обработки формируемого профиля и, следовательно, снижает точность его изготовления в целом.

Здесь необходимо также отметить, что, учитывая закономерный (т.е. теоретически прогнозируемый для каждого конкретного случая) характер вышеописанного явления, не исключается возможность коррекции вызванной этим явлением погрешности при осуществлении данного известного из уровня техники способа на станках с числовым программным управлением (т.е. путем соответствующей корректировки программы управления, например, на базе информации, полученной в пробных или предыдущих проходах). Однако это усложняет процесс обработки в целом. Кроме того, следует отметить, что система СПИД (станок - приспособление - инструмент - деталь) современных станков с числовым программным управлением сама по себе обладает такой величиной погрешности позиционирования, которая соизмерима с полем допуска на изготовление субмикронных структур формируемого механическим путем (например, на поверхности функционального слоя металлографских форм для высокой печати) рельефа. А это сужает функциональные возможности рассматриваемого известного технического решения.

Известен способ многопроходного нарезания профильных канавок (в частности, резьбы) на станках с числовым программным управлением, согласно которому используют резец с двумя боковыми режущими кромками и одной вершиной, образованной пересечением упомянутых режущих кромок. Углы наклона боковых режущих кромок выполнены близкими (с учетом погрешности изготовления) или равными (если пренебречь погрешностью изготовления) соответствующим углам наклона образующих боковых поверхностей профиля формируемой резьбы.

Согласно данному известному из уровня техники способу обработки первый черновой проход осуществляют при положении вершины резца на образующей одной из сторон профиля резьбы. Подачу резца на последующих черновых проходах (осуществляемых с одинаковой, по отношению к первому проходу, глубиной резания) осуществляют вдоль оси резьбы до получения вспомогательной многозаходной резьбы с шагом, равным шагу формируемой чистовой однозаходной резьбы. Причем шаг формируемой чистовой однозаходной резьбы равен произведению числа заходов формируемой (при черновых проходах) многозаходной резьбы и величины осевого шага захода последней (SU, 782962, кл. B 23 B 1/00, 1980 г.).

К недостаткам этого известного из уровня техники способа многопроходного нарезания профильных канавок (резьбы) на станках с числовым программным управлением можно отнести следующее.

Здесь необходимо отметить, что данная известная схема резания (в отличие от ранее рассмотренных) теоретически предусматривает в процессе каждого прохода (по меньшей мере, при обработке части формируемого профиля однозаходной резьбы) двусторонний симметричный контакт резца с материалом обрабатываемой заготовки, т.е. симметричную схему нагружения обеих режущих кромок. Это обеспечивает компенсацию упругой деформации (одностороннего изгиба) резца в процессе резания, вследствие симметричности приложенных к нему реактивных сил со стороны материала обрабатываемой заготовки и равенства величин этих реактивных сил.

Следовательно, в процессе обработки под влиянием упомянутых выше симметричных реактивных сил резец не будет отклоняться от теоретически заданной траектории его перемещения в ту или другую сторону.

Однако это (положительно влияющее на точность обработки) качество при рассматриваемом способе обработки неизбежно влечет за собой такое негативно влияющее на стойкость резца явление, как прогрессирующее увеличение площади поперечного сечения удаляемого (на разных уровнях формируемого профиля резьбы) материала (т.е. площади сечения стружки). А это в значительной степени влияет на снижение точности изготовления формируемого профиля резьбы и предъявляет дополнительные требования к прочностным характеристикам режущего инструмента и жесткости системы СПИД станка, что ограничивает функциональные возможности промышленного применения рассматриваемого известного способа многопроходной обработки.

Кроме того, при практической реализации данного известного способа многопроходной обработки вершина резца в некоторых проходах (вследствие неизбежной погрешности его позиционирования) может быть установлена со смещением относительно образующей номинального (т.е., технологически заданного) профиля канавки в зону положительного или отрицательного отклонения поля допуска.

На основании этого можно сделать вывод, что в проходах второго уровня и всех последующих проходах будет происходить увеличение ширины удаляемой стружки.

Объясняется это тем, что режущая кромка инструмента захватит часть материала уже обработанной посредством проходов предыдущего уровня поверхности, в том числе и на участке ранее сформированной боковой поверхности однозаходной резьбы. Этот случайный характер изменения ширины стружки на соответствующих проходах вносит свой дополнительный негативный вклад в общую величину погрешности механической обработки формируемого профиля однозаходной резьбы и, следовательно, снижает точность его изготовления в целом.

Здесь (как и в случае реализации способа обработки по SU, N 642081) необходимо отметить, что, учитывая случайный (вероятностный) характер вышеописанного явления, исключается возможность коррекции вызванной этим явлением погрешности, даже при осуществлении данного известного из уровня техники способа на станках с числовым программным управлением (т.е. путем соответствующей корректировки программы управления на базе информации, полученной, например, в пробных или предыдущих проходах). А это ограничивает функциональные возможности промышленного применения рассматриваемого известного способа многопроходной обработки.

Наиболее близким по технической сущности и достигаемому результату по отношению к заявленному изобретению является способ многопроходного нарезания профильных канавок (в частности, резьбы), согласно которому используют резец с двумя боковыми режущими кромками, углы наклона которых меньше соответствующих углов наклона образующих боковых поверхностей профиля формируемой резьбы. Перед каждым проходом, формирующим первую боковую поверхность профиля резьбы (канавки), одну из боковых режущих кромок резца располагают в зоне соответствующей ей образующей первой боковой поверхности профиля резьбы (канавки), перед каждым проходом, формирующим вторую боковую поверхность профиля резьбы (канавки), другую боковую режущую кромку резца располагают в зоне соответствующей ей образующей второй боковой поверхности профиля резьбы (канавки). При этом упомянутое расположение боковых режущих кромок резца обеспечивают путем кинематической связи резца с исполнительным органом средства поперечной подачи (SU, 612753, кл. B 23 B 1/00, 1978 г.).

К недостаткам этого известного из уровня техники способа многопроходного нарезания профильных канавок (резьбы) на станках с числовым программным управлением можно отнести следующее.

Здесь необходимо отметить, что данная известная схема резания предусматривает в процессе каждого прохода (по меньшей мере, при обработке части формируемого профиля резьбы) двусторонний, но не симметричный, контакт резца с материалом обрабатываемой заготовки, т.е. асимметричную схему нагружения обеих режущих кромок. Это обеспечивает упругую деформацию (односторонний изгиб) резца в процессе резания, вследствие асимметричности приложенных к нему реактивных сил со стороны материала обрабатываемой заготовки и различия величин этих реактивных сил.

Следовательно, в процессе обработки под влиянием упомянутых выше асимметричных реактивных сил резец будет отклоняться от теоретически заданной траектории его перемещения в ту или другую сторону, в зависимости от геометрии режущего инструмента. А это негативно влияет на точность обработки, обеспечиваемую в процессе промышленной реализации данного известного способа.

Кроме того, при практической реализации данного известного способа многопроходной обработки вершина резца в некоторых проходах (вследствие неизбежной погрешности его позиционирования) может быть установлена со смещением относительно образующей номинального (т.е. технологически заданного) профиля канавки в зону положительного отклонения поля допуска.

На основании этого можно сделать вывод, что во всех проходах, начиная со второго, не исключается возможность увеличения ширины удаляемой стружки со стороны режущей кромки, которая при данном проходе непосредственно формирует участок чистового профиля боковой поверхности резьбы.

Объясняется это тем, что режущая кромка инструмента захватит часть материала уже обработанных в предыдущих проходах участков боковой поверхности профиля резьбы.

Этот случайный характер изменения ширины стружки на соответствующих проходах вносит свой дополнительный негативный вклад в общую величину погрешности механической обработки формируемого профиля резьбы и, следовательно, снижает точность его изготовления в целом.

Здесь (как и в случае реализации способа обработки по SU, N 642081) необходимо отметить, что, учитывая случайный (вероятностный) характер вышеописанного явления, исключается возможность коррекции вызванной этим явлением погрешности, даже при осуществлении данного известного из уровня техники способа на станках с числовым программным управлением (т.е. путем соответствующей корректировки программы управления на базе информации, полученной, например, в пробных или предыдущих проходах). А это ограничивает функциональные возможности промышленного применения рассматриваемого известного способа многопроходной обработки.

Таким образом, все вышеописанные недостатки известных заявителю из уровня техники способов многопроходного нарезания профильных канавок оказывают определенное негативное влияние на точность изготовления формируемого этими способами чистового профиля (в частности, профиля резьбы), что сужает функциональные возможности известных способов. А именно, практически исключает возможность их промышленного применения при изготовлении на поверхности заготовки структур рельефа с субмикронным разрешением (субмикронной точностью) этих структур, например, при изготовлении металлографских форм (клише) для высокой печати, используемых для изготовления денежных знаков и иных ценных бумаг.

В основу заявленного изобретения была положена задача создания таких вариантов способа многопроходного нарезания (преимущественно, прецизионного) профильных канавок (преимущественно, при изготовлении печатных формы для высокой печати), в котором, наряду с обеспечением возможности создания формируемых в функциональном слое механическим путем структур (например, печатающих и пробельных элементов) с заданными (по высоте или глубине, соответственно) геометрическими параметрами, сохранялась бы возможность получения упомянутых структур с субмикронным разрешением и высокой точностью, а также расширение функциональных возможностей посредством уменьшения или полного исключения негативного влияния на режущий инструмент асимметричных реактивных нагрузок со стороны материала обрабатываемой заготовки, возникающих в процессе последовательного формирования участков профиля канавок.

Поставленная задача согласно первому варианту способа решается посредством того, что в данном варианте способа многопроходного нарезания профильных канавок, согласно которому используют резец с двумя боковыми режущими кромками, перед каждым проходом, формирующим первую боковую поверхность профиля канавки, одну из боковых режущих кромок резца располагают в зоне соответствующей ей образующей первой боковой поверхности профиля канавки, перед каждым проходом, формирующим вторую боковую поверхность профиля канавки, другую боковую режущую кромку резца располагают в зоне соответствующей ей образующей второй боковой поверхности профиля канавки, согласно изобретению для осуществления обработки используют резец с углами наклона боковых режущих кромок, близкими или равными соответствующим углам наклона образующих боковых поверхностей профиля формируемой канавки, формирование по меньшей мере части полного профиля канавки осуществляют посредством последовательной обработки по меньшей мере двух параллельных одна другой зон резания, ширина F профиля которых в любом сечении соответствует ширине Bk профиля формируемой канавки в этом же сечении, высота Ht каждой зоны резания соответствует глубине t резания в любом из проходов резца, формирующих участок профиля канавки в этой зоне резания, при этом в по меньшей мере первой зоне резания после первых двух проходов резца, непосредственно формирующих соответствующие участки боковых поверхностей профиля канавки в этой зоне, осуществляют по меньшей мере один дополнительный проход резца, посредством которого удаляют припуск, образованный в центральной части этой зоны резания в результате осуществления упомянутых первых двух проходов резца.

Проходы резца в каждой зоне резания осуществляют с одинаковой глубиной t резания.

Для осуществления обработки используют резец, преимущественно, с формой профиля, соответствующей форме профиля формируемой канавки.

Для осуществления обработки используют резец шириной Lh профиля, на удалении h от его вершины, не превышающей предельно допустимую минимальную ширину Bkmin профиля канавки на глубине Hx, которая равна:

Hx = Hmax - h

где Hmax - максимальная глубина профиля формируемой канавки.

Для осуществления обработки канавок трапецеидального профиля используют резец с двумя вершинами, которые образованы пересечением боковых режущих кромок резца с его поперечной режущей кромкой, а формирование по меньшей мере части полного профиля канавки посредством последовательной обработки по меньшей мере двух параллельных одна другой зон резания осуществляют до момента формирования профиля канавки на глубину Hx, на уровне которой предельно допустимая максимальная ширина Bkmax профиля формируемой канавки не менее удвоенной ширины Lmin профиля резца при его вершинах.

Для осуществления обработки использовать резец с шириной Lmin профиля при его вершинах, удовлетворяющей следующему соотношению:

Lmin ≤ Bkmin/2,5

где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки в предельном верхнем сечении этого профиля, расположенном на выходе канавки.

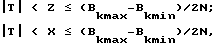

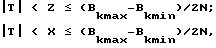

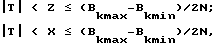

Поставленная задача согласно второму варианту способа решается посредством того, что в данном варианте способа многопроходного нарезания профильных канавок, согласно которому используют резец с двумя боковыми режущими кромками, перед каждым проходом, формирующим первую боковую поверхность профиля канавки, одну из боковых режущих кромок резца располагают в зоне соответствующей ей образующей первой боковой поверхности номинального профиля канавки, перед каждым проходом, формирующим вторую боковую поверхность профиля канавки, другую боковую режущую кромку резца располагают в зоне соответствующей ей образующей второй боковой поверхности номинального профиля канавки, при этом упомянутое расположение боковых режущих кромок резца обеспечивают путем кинематической связи резца с исполнительным органом средства поперечной подачи, согласно изобретению для осуществления обработки используют резец с углами наклона боковых режущих кромок, близкими или равными соответствующим углам наклона образующих боковых поверхностей номинального профиля формируемой канавки, в процессе обработки по меньшей мере части профиля формируемой канавки каждую боковую режущую кромку резца располагают в зоне упомянутых образующих на расстоянии Z в сторону оси канавки относительно соответствующей этой режущей кромке образующей боковой поверхности предельно допустимого максимального профиля канавки, при первом проходе, формирующем эту боковую поверхность канавки, а при последующих проходах, формирующих эту же боковую поверхность канавки - на расстоянии X в сторону оси канавки относительно образующей участка боковой поверхности реального профиля канавки, полученного в предыдущем проходе, при этом величины расстояний Z и X удовлетворяют следующим условиям:

где Bkmax - предельно допустимая (технологически) максимальная ширина профиля канавки на заданной глубине Hx канавки;

Bkmin - предельно допустимая (технологически) минимальная ширина профиля канавки на той же заданной глубине Hx канавки; абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

N - количество проходов резца, необходимых для формирования полного профиля одной из боковых поверхностей формируемой канавки на максимальную глубину Hmax профиля этой канавки;

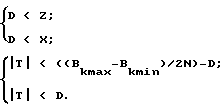

а в качестве средства поперечной подачи используют средство перемещения с величиной дискретности D шага перемещения и абсолютной величиной погрешности T позиционирования исполнительного органа, каждая из которых, соответственно, одновременно удовлетворяет следующим условиям:

Все проходы резца в процессе обработки профиля формируемой канавки на заданную глубину Hx осуществляют с одинаковой глубиной резания.

Для осуществления обработки используют резец с формой профиля, соответствующей форме профиля формируемой канавки.

Для осуществления обработки используют резец с шириной профиля Lh на удалении h от его вершины, не превышающей предельно допустимую минимальную ширину Bkmin профиля канавки на глубине Hx = Hmax - h, где Hmax - максимальная глубина профиля формируемой канавки.

Для формирования канавок, преимущественно трапецеидального профиля, используют резец с двумя вершинами, которые образованы пересечением боковых режущих кромок резца с его поперечной режущей кромкой, а формирование по меньшей мере части полного профиля канавки посредством расположения боковых режущих кромок резца на расстояниях Z и X относительно соответствующих образующих до момента формирования профиля канавки на глубину Hx, на уровне которой предельно допустимая максимальная ширина Bkmax профиля формируемой канавки не меньше удвоенной ширины Lmin профиля резца при его вершинах.

Для осуществления обработки используют резец с шириной Lmin профиля при его вершинах, удовлетворяющей следующему соотношению Lmin ≤ Bkmin/2,5, где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки в предельном верхнем сечении этого профиля, расположенном на выходе канавки.

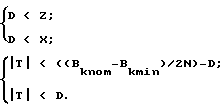

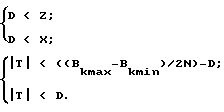

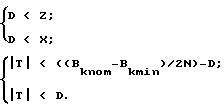

Поставленная задача согласно третьему варианту способа решается посредством того, что в данном варианте способа многопроходного нарезания профильных канавок, согласно которому используют резец с двумя боковыми режущими кромками, перед каждым проходом, формирующим первую боковую поверхность профиля канавки, одну из боковых режущих кромок резца располагают в зоне соответствующей ей образующей первой боковой поверхности номинального профиля канавки, перед каждым проходом, формирующим вторую боковую поверхность профиля канавки, другую боковую режущую кромку резца располагают в зоне соответствующей ей образующей второй боковой поверхности номинального профиля канавки, при этом упомянутое расположение боковых режущих кромок резца обеспечивают путем кинематической связи резца с исполнительным органом средства поперечной подачи, отличающийся тем, что для осуществления обработки используют резец с углами наклона боковых режущих кромок, близкими или равными соответствующим углам наклона образующих боковых поверхностей номинального профиля формируемой канавки, в процессе обработки по меньшей мере части профиля формируемой канавки каждую боковую режущую кромку резца располагают в зоне упомянутых образующих на расстоянии Z относительно соответствующей этой режущей кромке образующей боковой поверхности номинального профиля канавки при первом проходе, формирующем эту боковую поверхность канавки, а при последующих проходах, формирующих эту же боковую поверхность канавки - на расстоянии X, в сторону оси канавки, относительно образующей участка боковой поверхности реального профиля канавки, полученного в предыдущем проходе, при этом величины расстояний Z и X удовлетворяют следующим условиям:

Z ≤ (Bknom - Bkmin)/ 2N;

где Bknom - номинальная ширина профиля канавки на заданной глубине Hx канавки;

Bkmin - предельно допустимая (технологически) максимальная ширина профиля канавки на той же заданной глубине Hx канавки; абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

N - количество проходов резца, необходимых для формирования полного профиля одной из боковых поверхностей формируемой канавки на максимальную глубину Hmax профиля этой канавки;

а в качестве средства поперечной подачи используют средство перемещения с величиной дискретности D шага перемещения и абсолютной величиной погрешности T позиционирования исполнительного органа, каждая из которых, соответственно, одновременно удовлетворяет следующим условиям:

Все проходы резца в процессе обработки профиля формируемой канавки на заданную глубину Hx осуществляют с одинаковой глубиной резания.

Для осуществления обработки используют резец с формой профиля, соответствующей форме профиля формируемой канавки.

Для осуществления обработки используют резец с шириной Lh профиля на удалении h от его вершины, не превышающей предельно допустимую минимальную ширину Bkmin профиля канавки на глубине Hx = Hmax-h, где Hmax - максимальная глубина профиля формируемой канавки.

Для осуществления обработки канавок, преимущественно, трапецеидального профиля используют резец с двумя вершинами, которые образованы пересечением боковых режущих кромок резца с его поперечной режущей кромкой, а формирование по меньшей мере части полного профиля канавки посредством расположения боковых режущих кромок резца на расстояниях Z и X относительно соответствующих образующих осуществляют до момента формирования профиля канавки на глубину Hx, на уровне которой предельно допустимая максимальная ширина Bkmax профиля формируемой канавки не меньше удвоенной ширины Lmin профиля резца при его вершинах.

Наиболее эффективно для осуществления обработки использовать резец с шириной Lmin профиля при его вершинах, удовлетворяющей следующему соотношению Lmin ≤ Bkmin/2,5, где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки в предельном верхнем сечении этого профиля, расположенном на выходе канавки.

Описания вариантов осуществления способа многопроходного нарезания профильных канавок поясняются следующими чертежами.

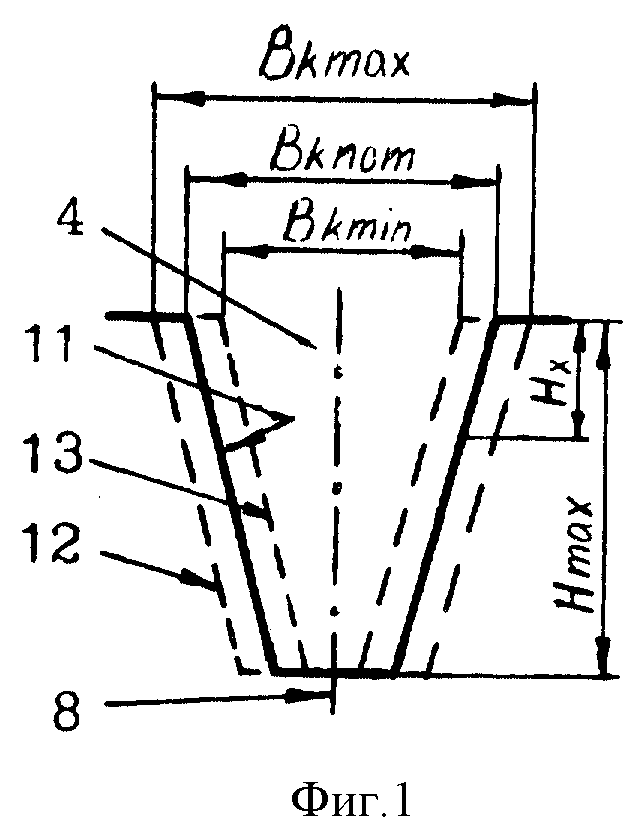

На фиг. 1 показана одна из возможных форм канавки (трапецеидальный профиль), формируемой в соответствии с вариантами заявленного изобретения, с указанием используемых в заявке обозначений, характеризующих геометрические и технологические параметры этой канавки.

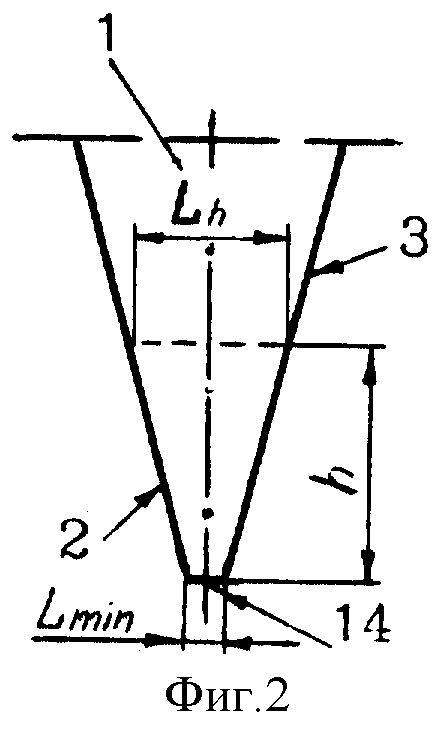

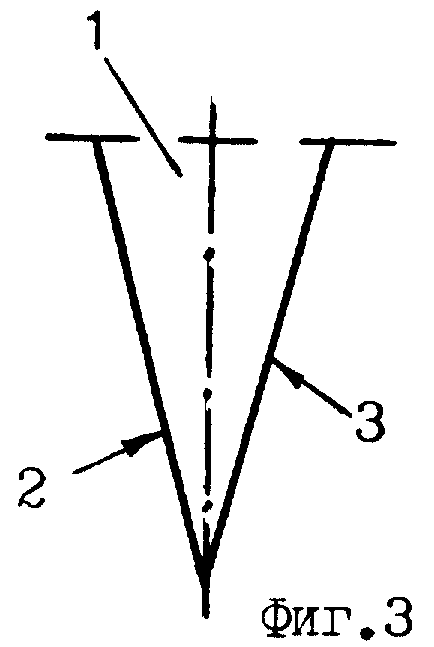

На фиг. 2 и фиг. 3 показаны формы профилей рабочих частей режущих инструментов (с указанием используемых в заявке обозначений, характеризующих геометрические параметры и элементы этих режущих инструментов), посредством которых может быть сформирована канавка указанной на фиг. 1 формы профиля (в пределах технологически заданного поля допуска).

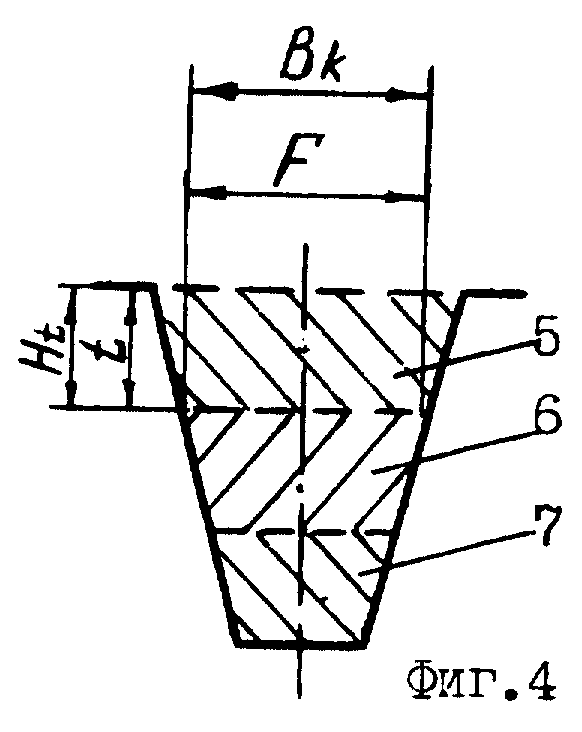

На фиг. 4 показаны параллельные одна другой зоны резания (с указанием используемых в заявке обозначений геометрических параметров этих зон), в результате последовательной обработки которых осуществляется формирование профиля канавки согласно первому (из заявленных) варианту способа, т.е. способа, охарактеризованного в пп.1 - 6 формулы изобретения.

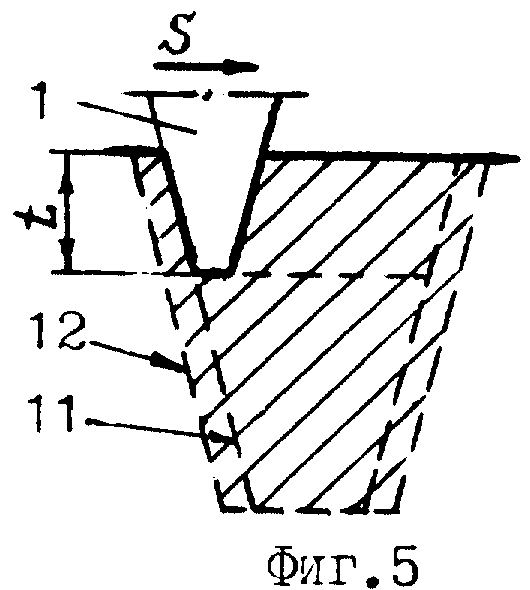

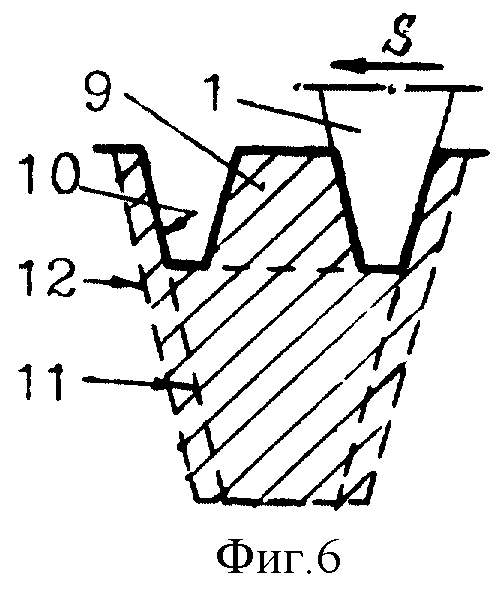

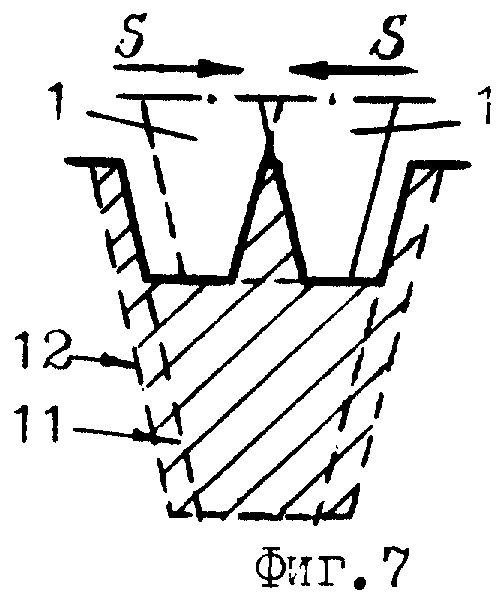

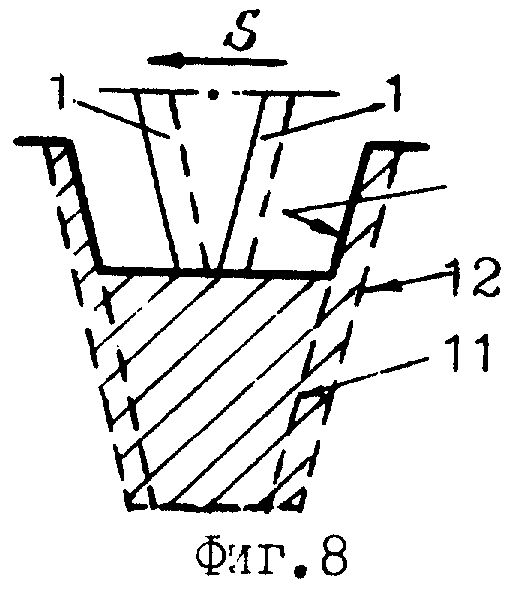

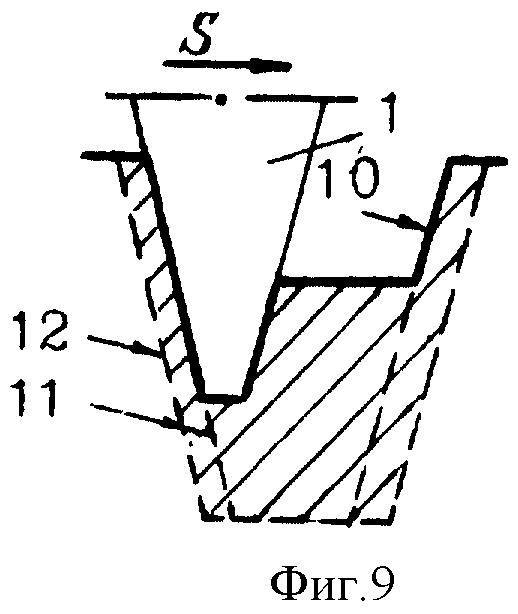

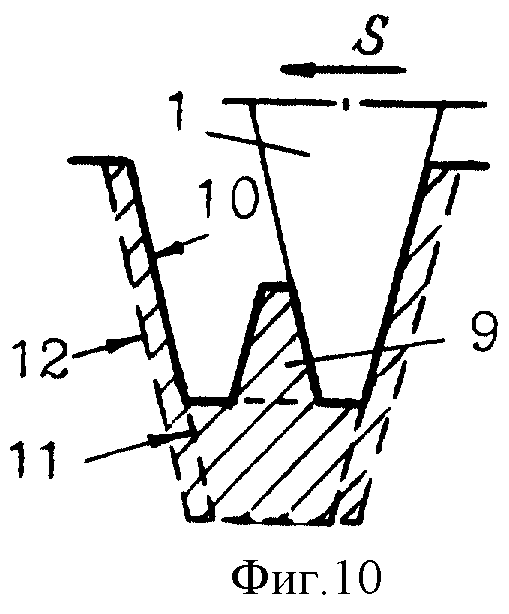

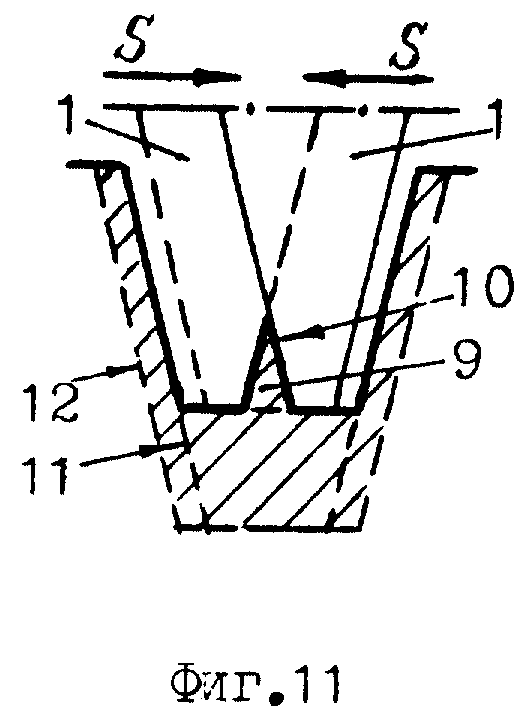

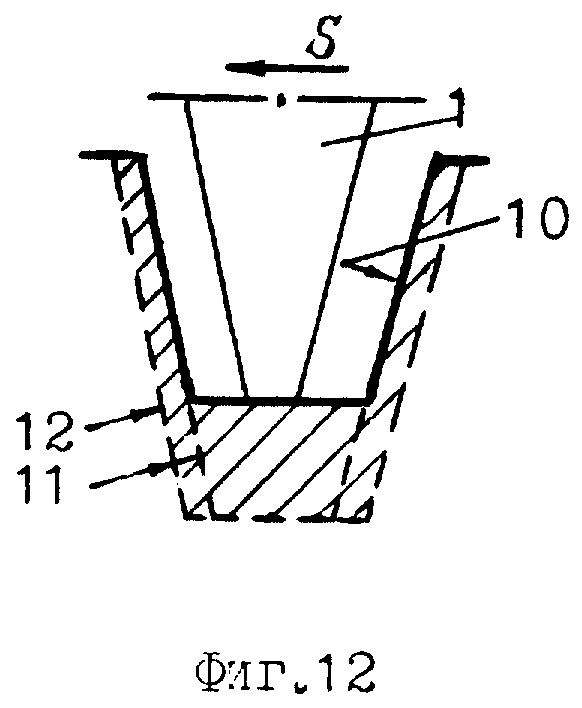

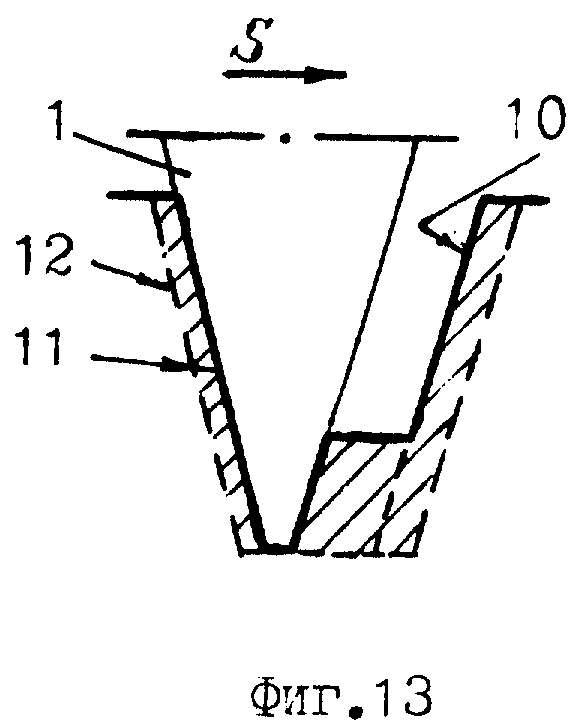

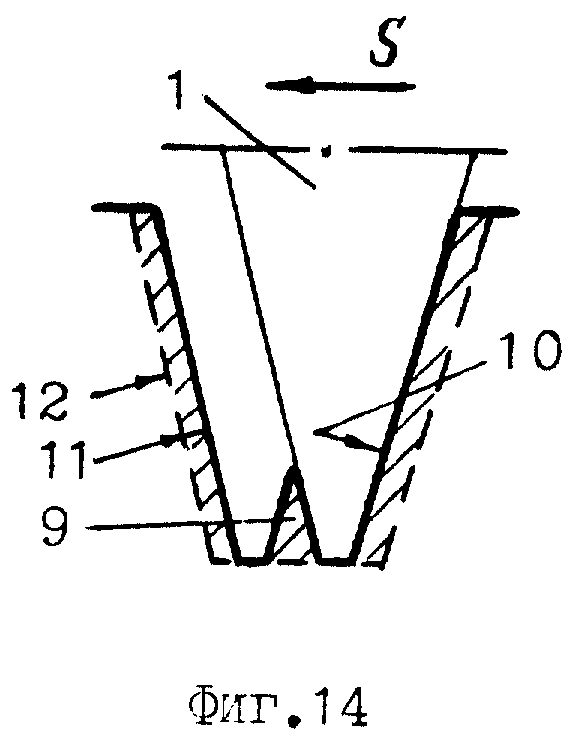

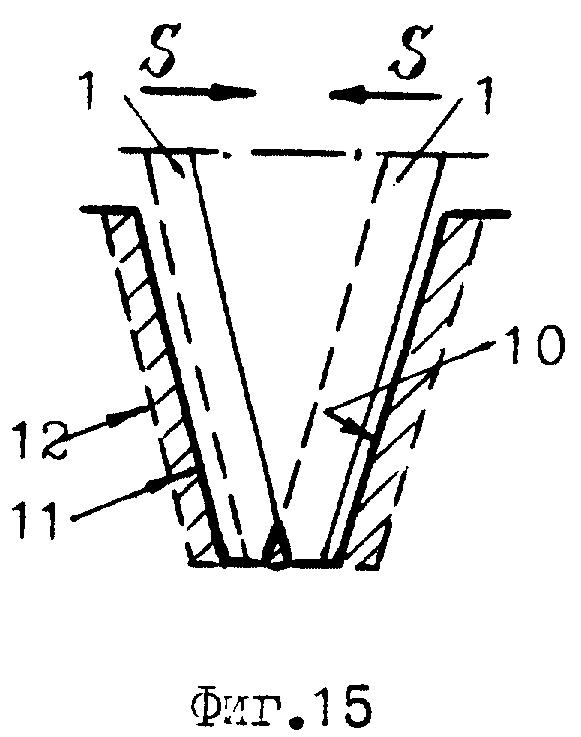

На фиг. 5, 6 показана последовательность проходов режущего инструмента, посредством которой осуществляется формирование профиля канавки согласно первому (из заявленных) варианту способа, т.е. способа, охарактеризованного в пп. 1 - 6 формулы изобретения (на фиг. 7,8,11,15 показано по два последовательных прохода, причем последующие проходы, на каждой из указанных фигур, условно обозначены посредством профиля режущего инструмента, показанного пунктирной линией).

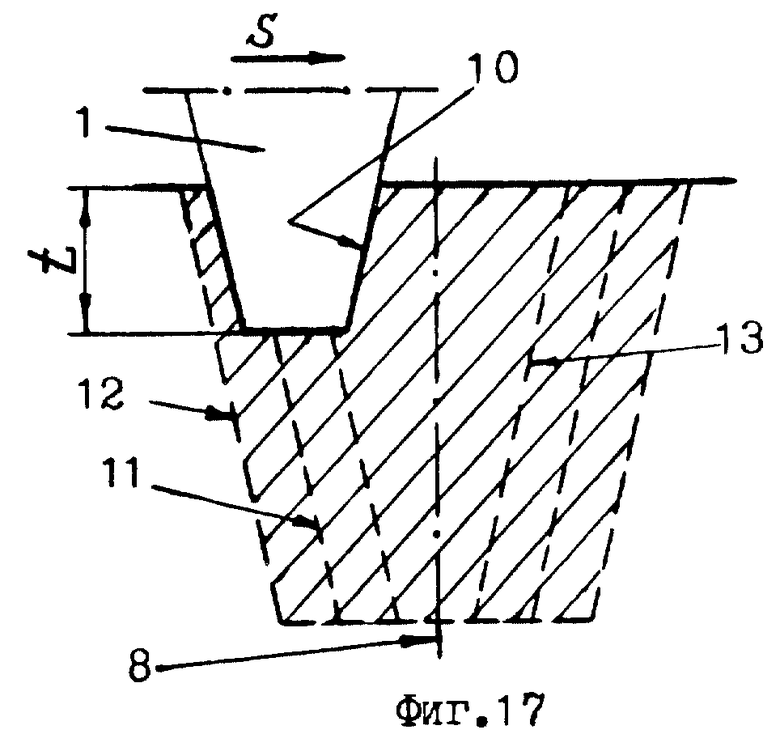

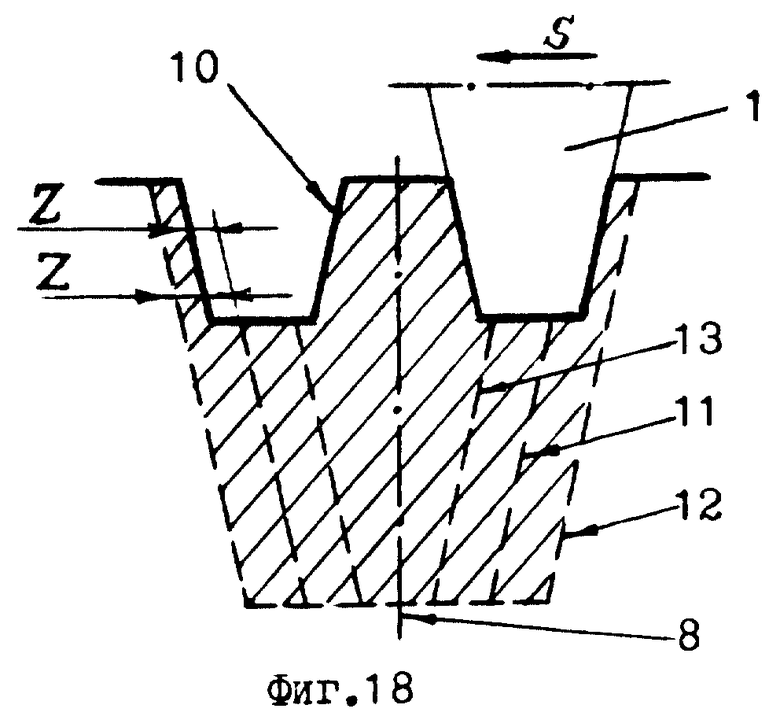

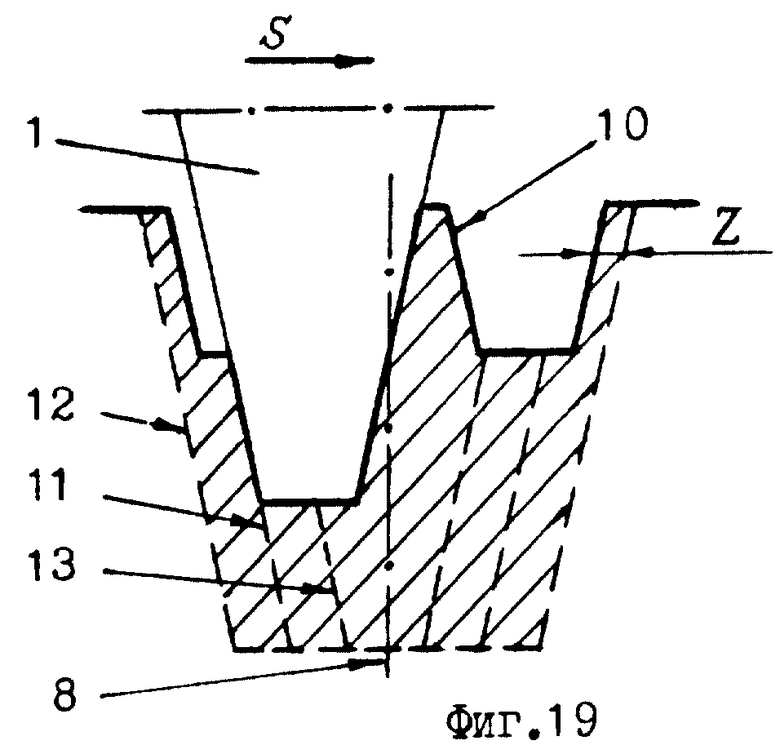

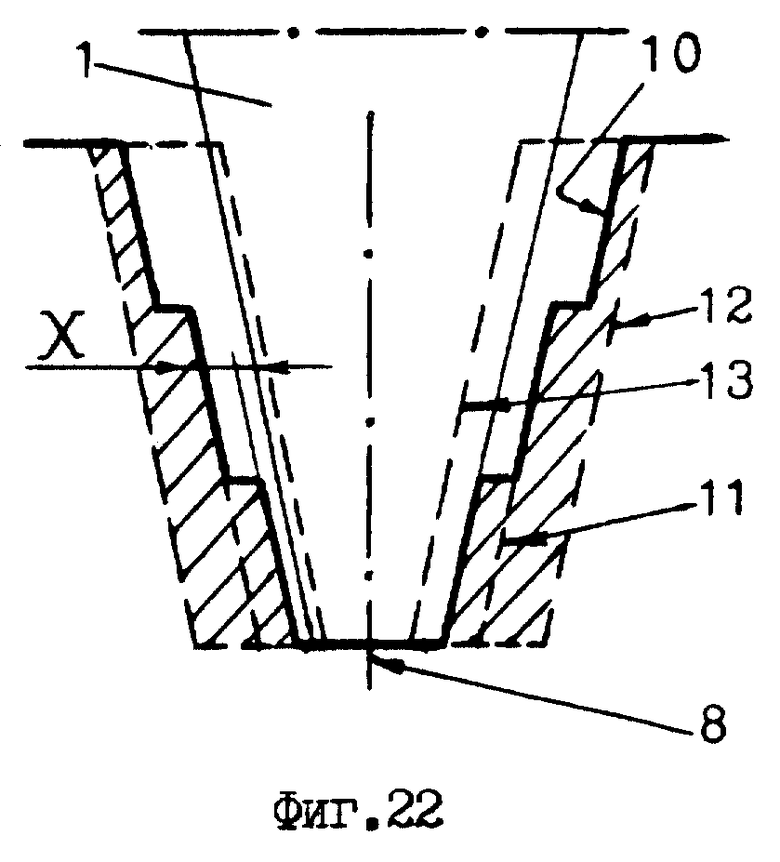

На фиг. 17 - 22 показана последовательность проходов режущего инструмента, посредством которой осуществляется формирование профиля канавки согласно второму или третьему (из заявленных) вариантам способа, т.е. способам, охарактеризованным в пп. 7 - 12 или в пп.13 - 18 формулы изобретения (т.е. согласно случаям конкретного выполнения этих вариантов, посредством которых реально полученный в результате обработки профиль формируемой канавки расположен частично в зоне верхнего отклонения поля допуска и частично в зоне нижнего отклонения поля допуска).

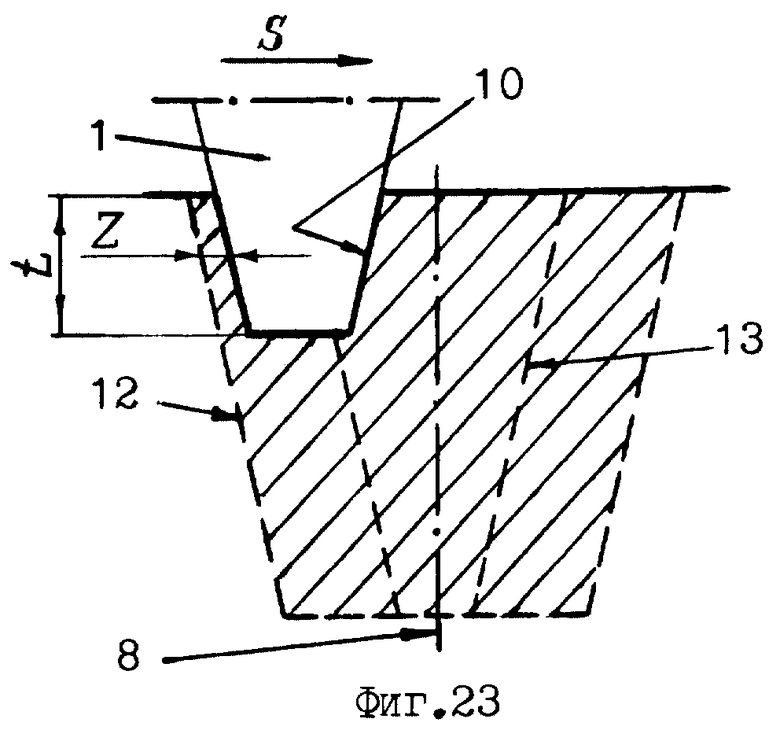

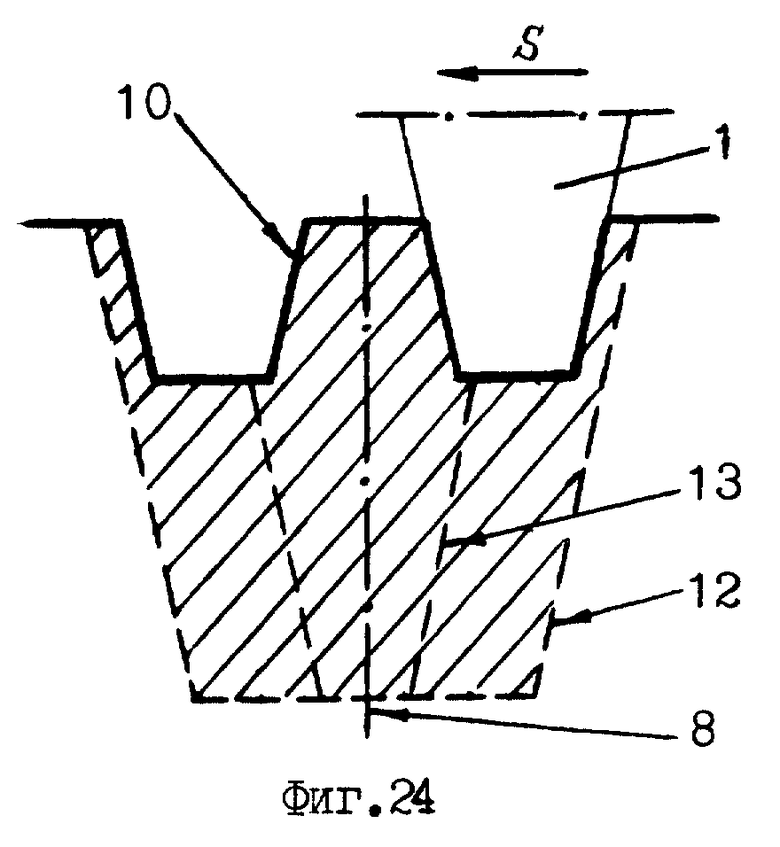

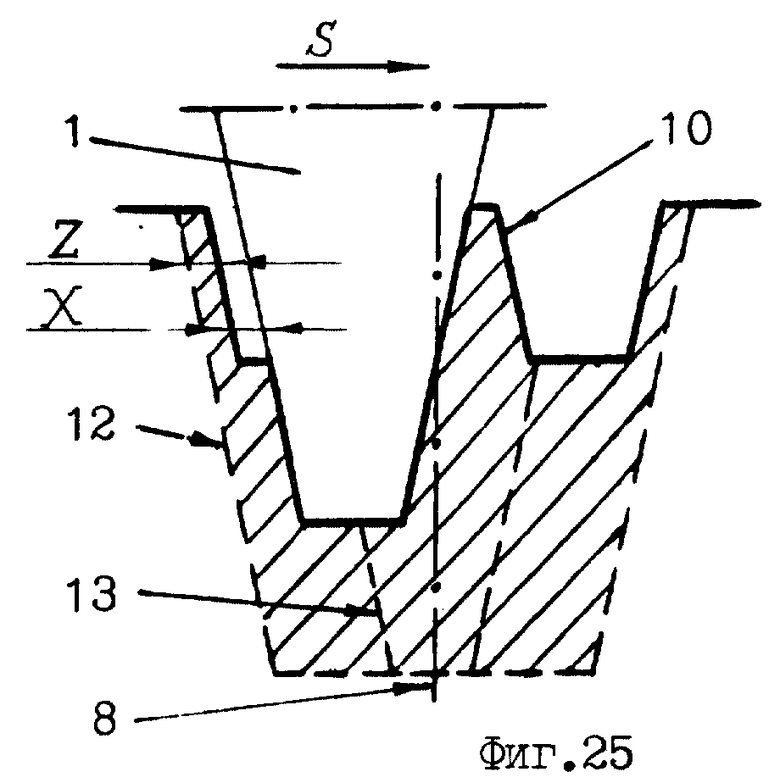

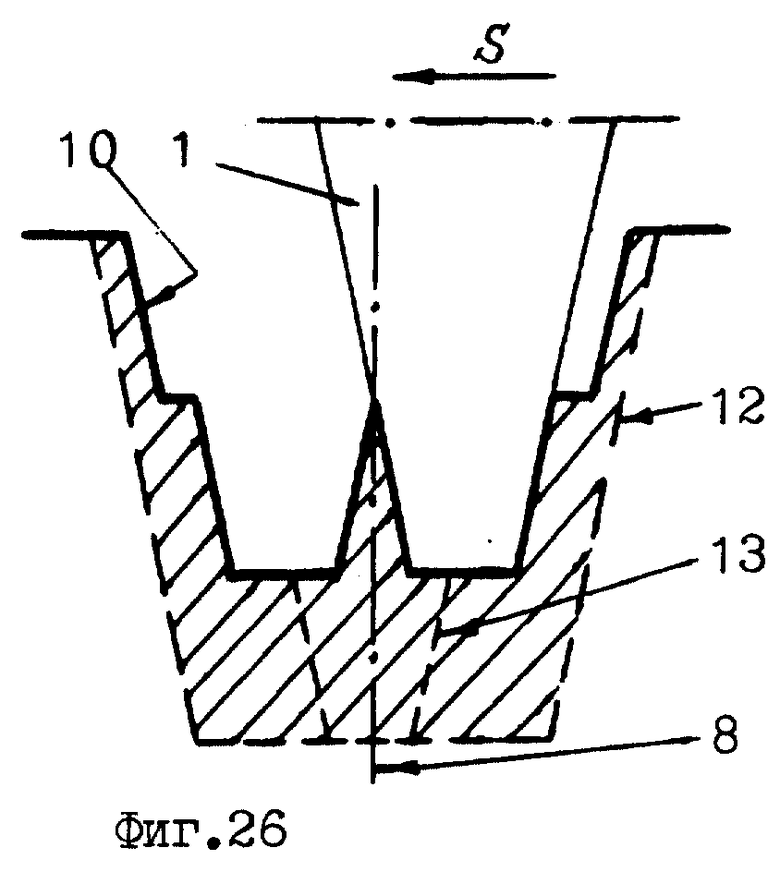

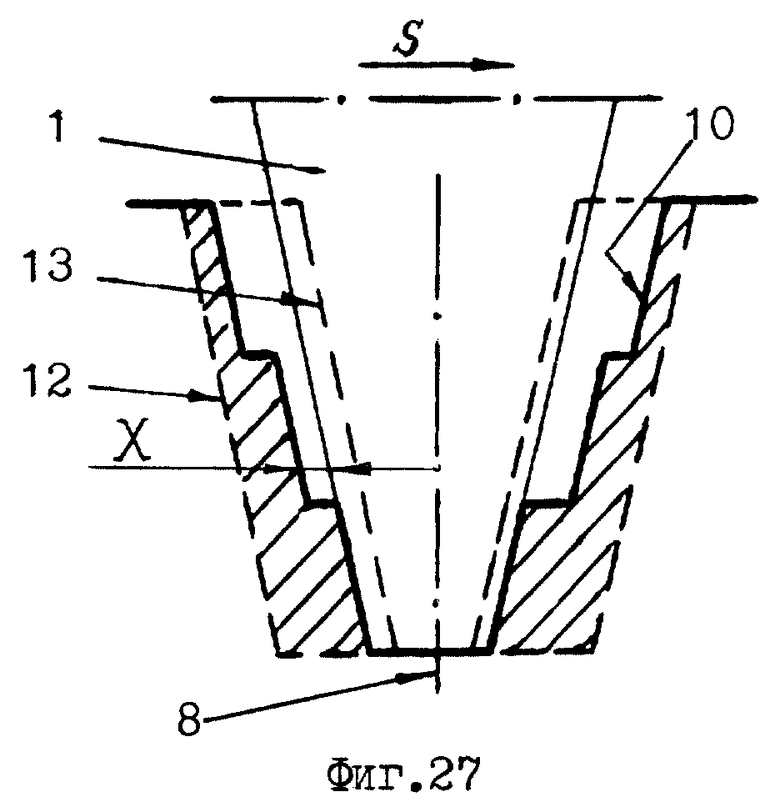

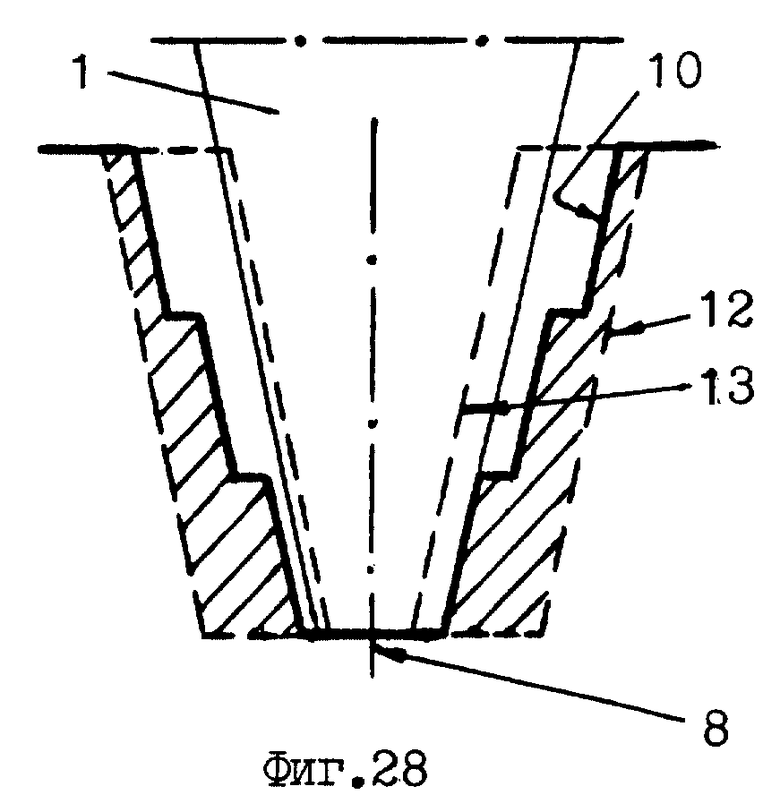

На фиг. 23 - 28 показана последовательность проходов режущего инструмента, посредством которой может быть осуществлено формирование профиля канавки согласно только второму (из заявленных) варианту способа, т.е. способа, охарактеризованного в пп. 7 - 12 формулы изобретения (т.е., согласно случаю конкретного выполнения этого варианта, посредством которого реально полученный в результате обработки профиль формируемой канавки расположен исключительно в зоне верхнего отклонения поля допуска).

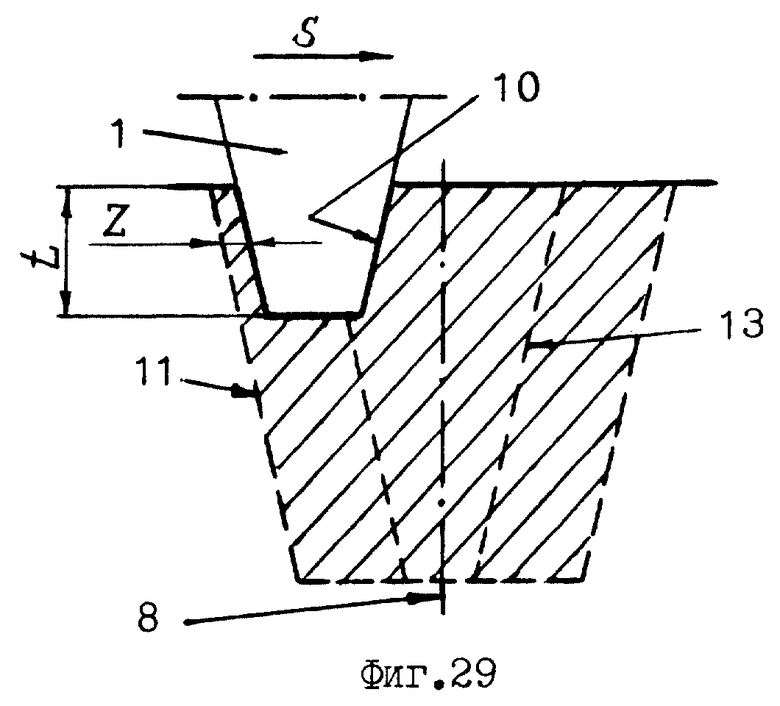

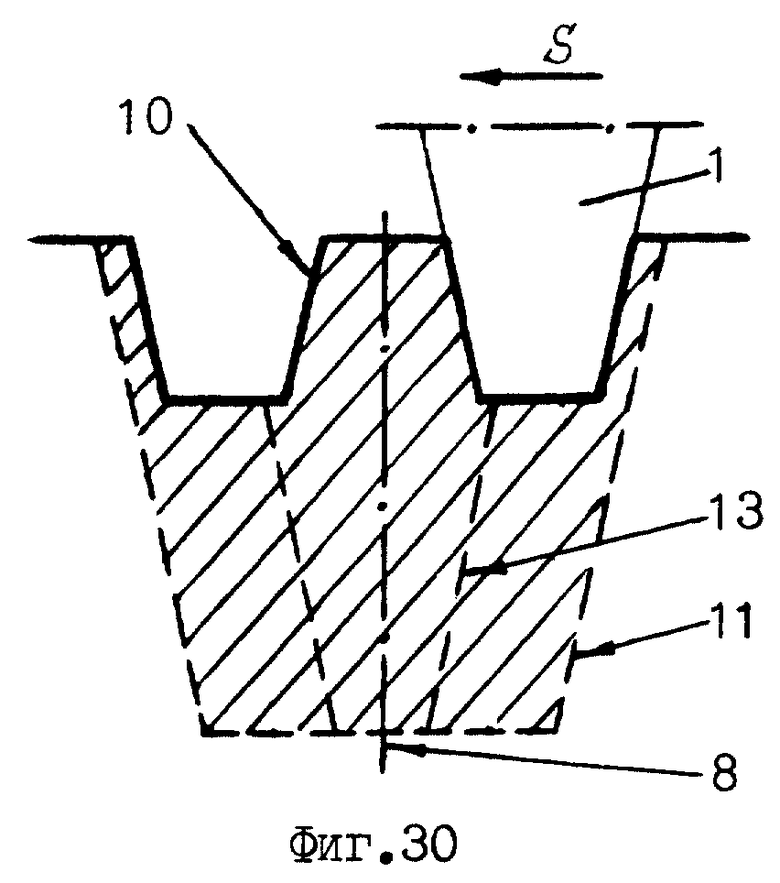

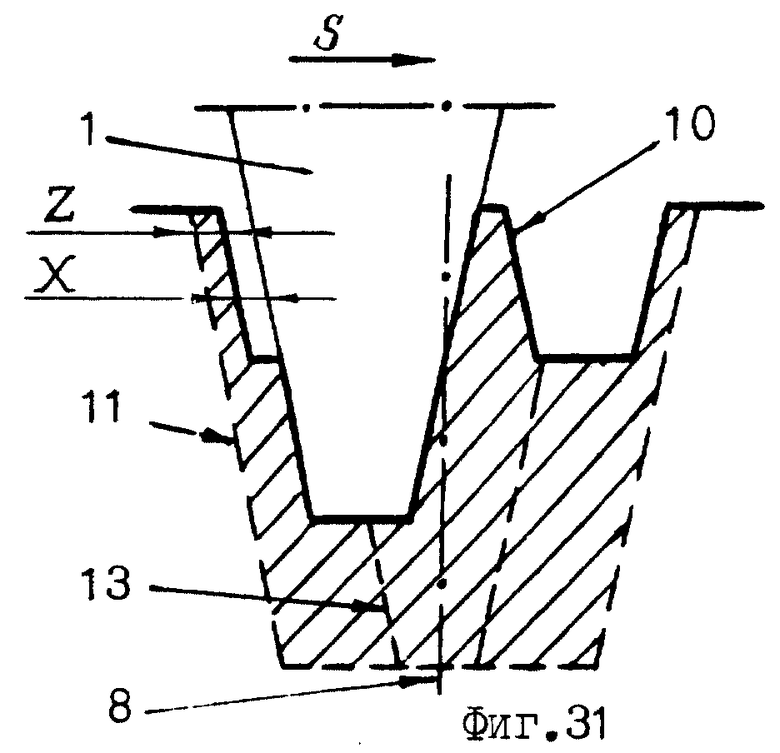

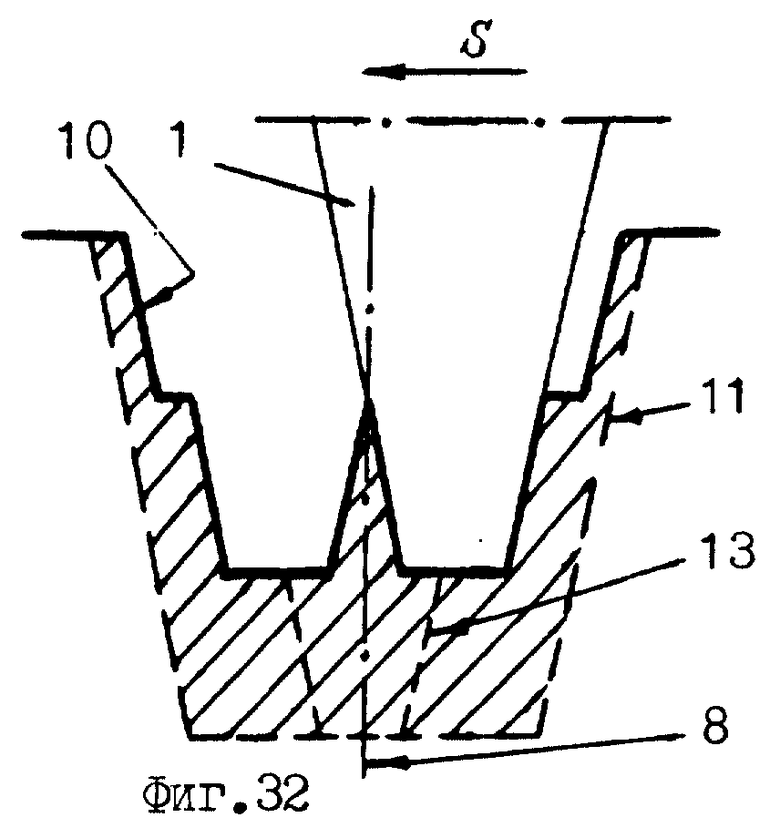

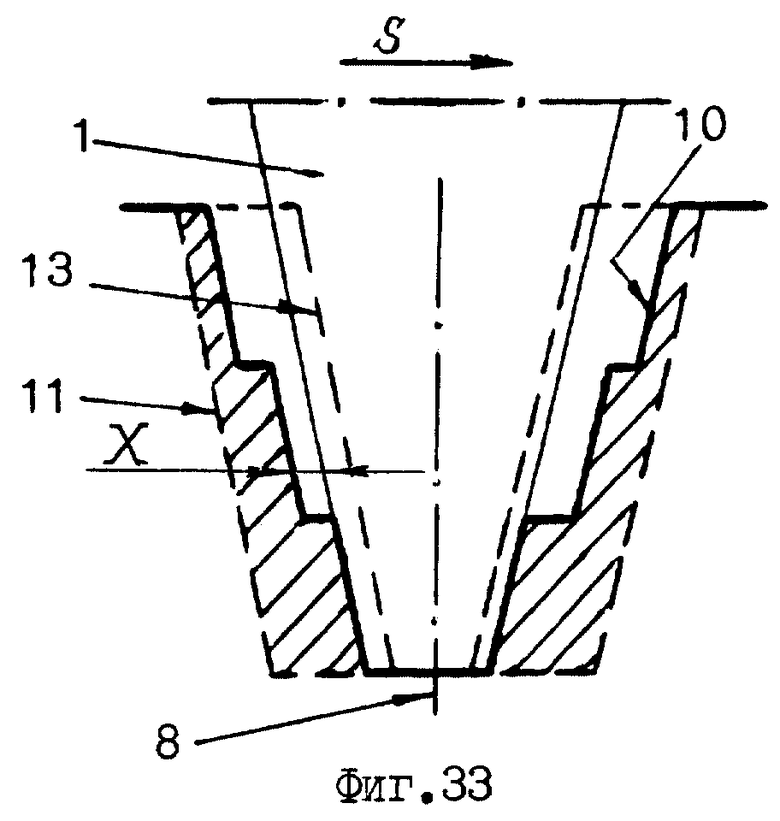

На фиг. 29 - 34 показана последовательность проходов режущего инструмента, посредством которой может быть осуществлено формирование профиля канавки согласно только третьему (из заявленных) варианту способа, т.е. способа, охарактеризованного в пп.13 - 18 формулы изобретения (т.е., согласно случаю конкретного выполнения этого варианта, посредством которого реально полученный в результате обработки профиль формируемой канавки расположен исключительно в зоне нижнего отклонения поля допуска).

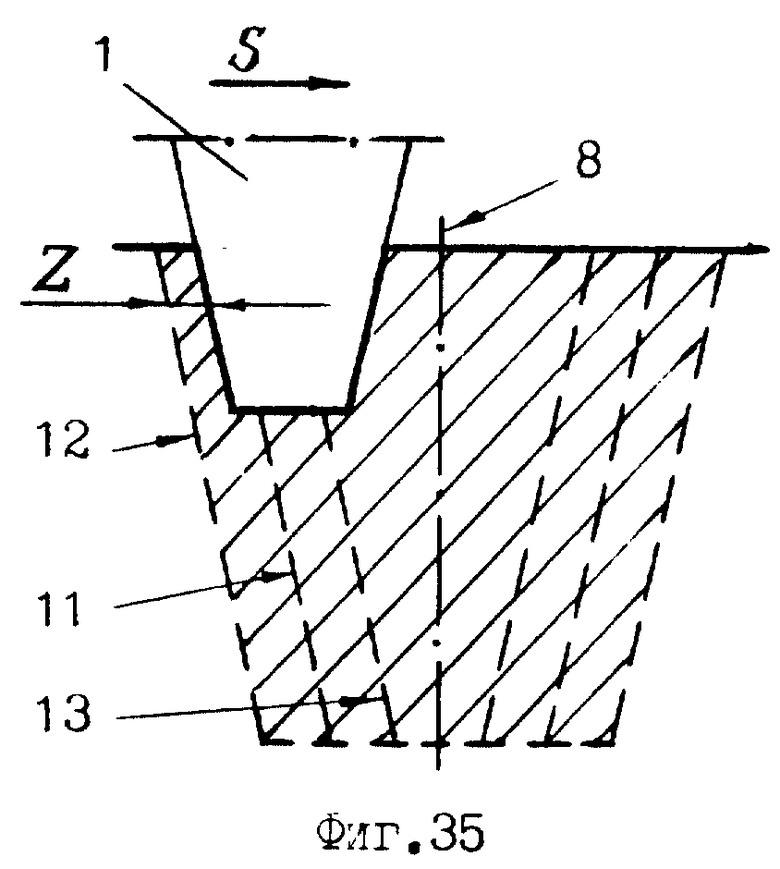

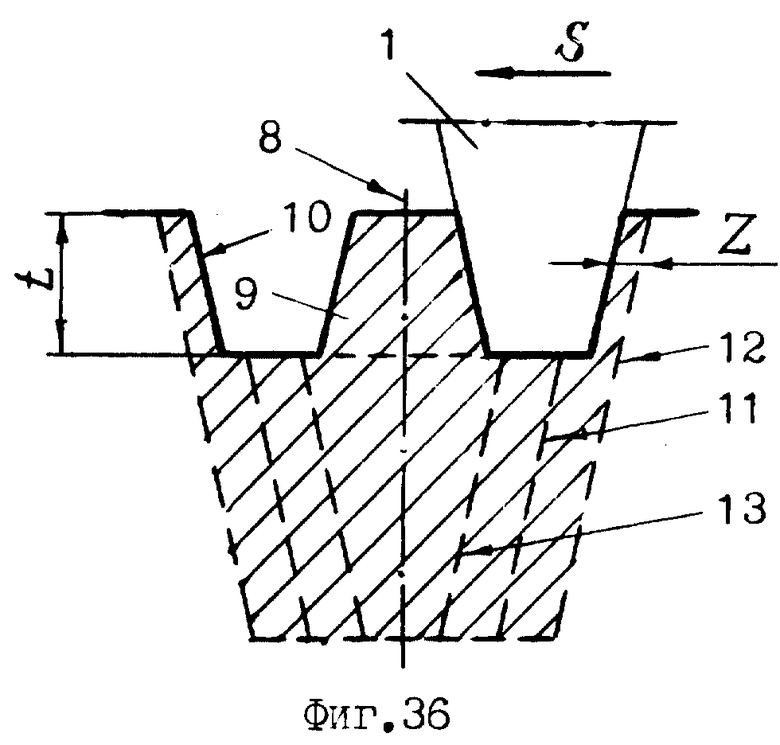

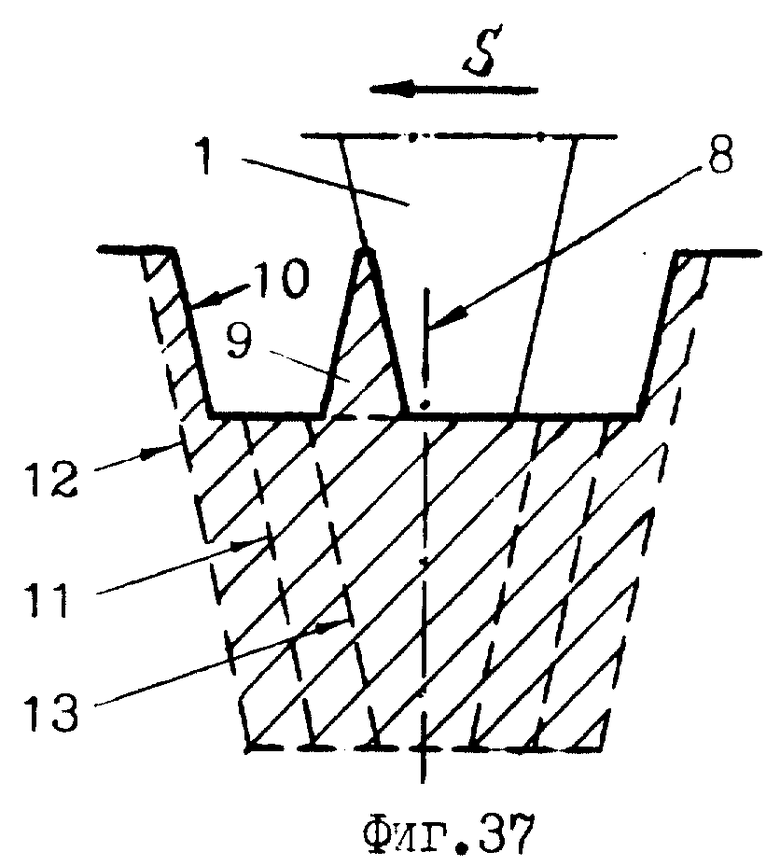

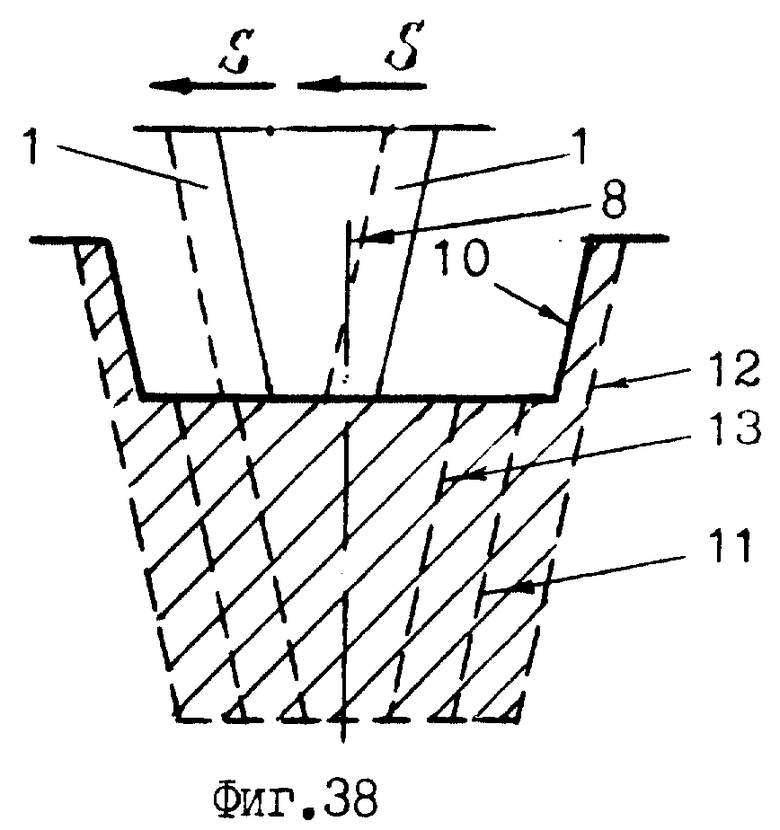

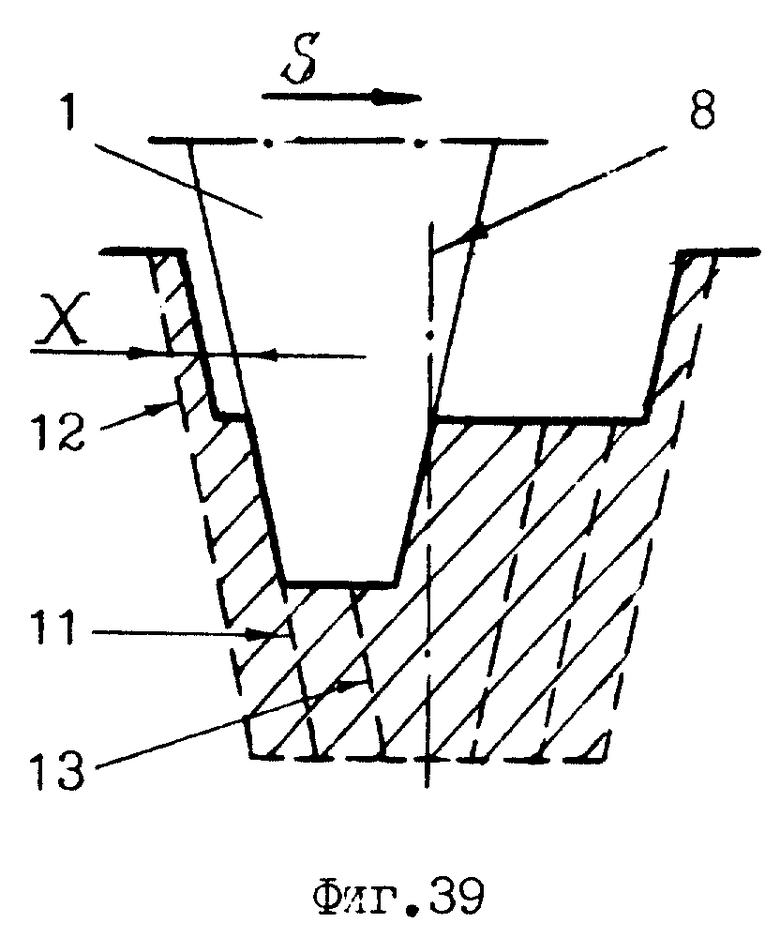

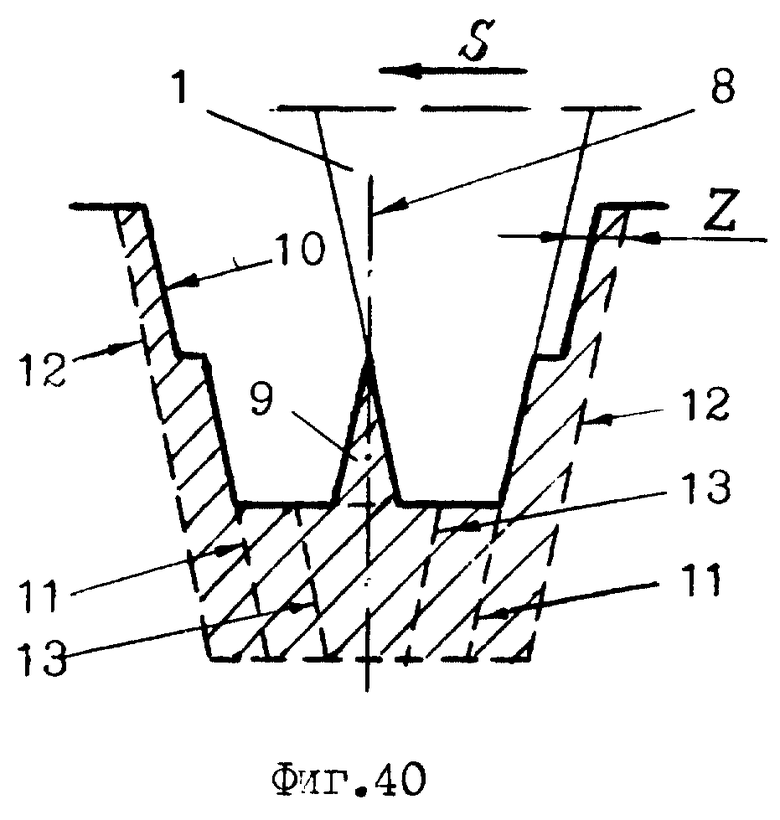

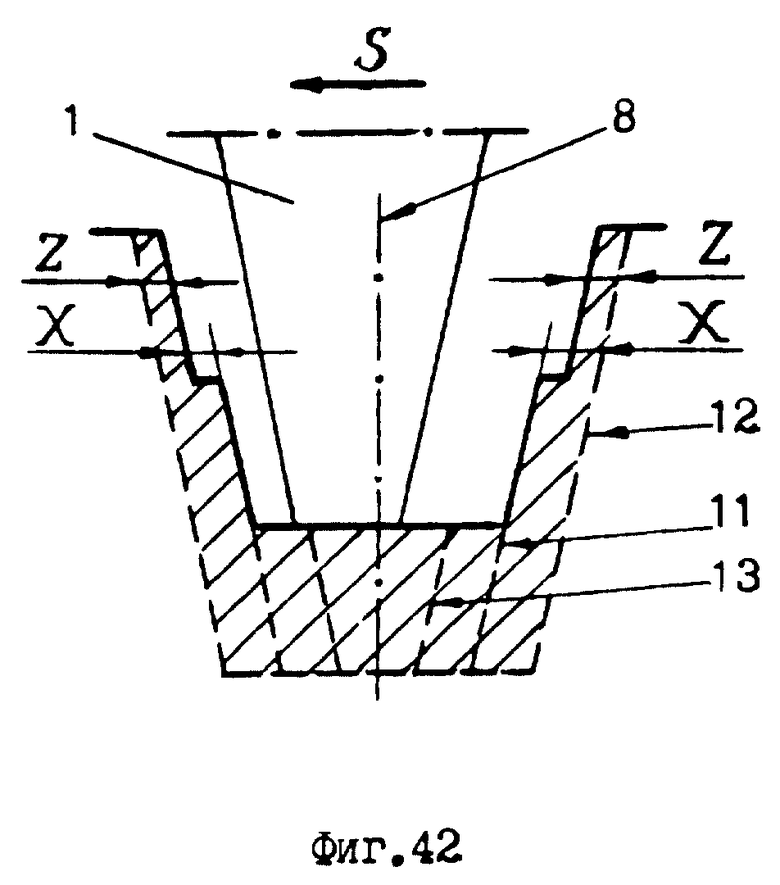

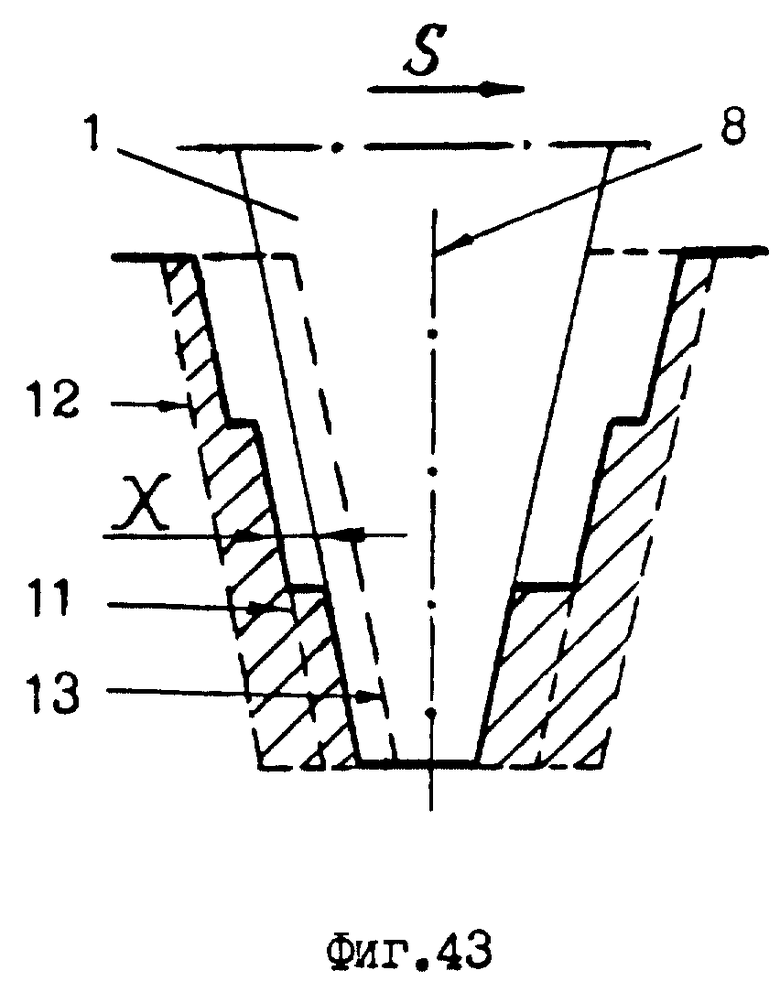

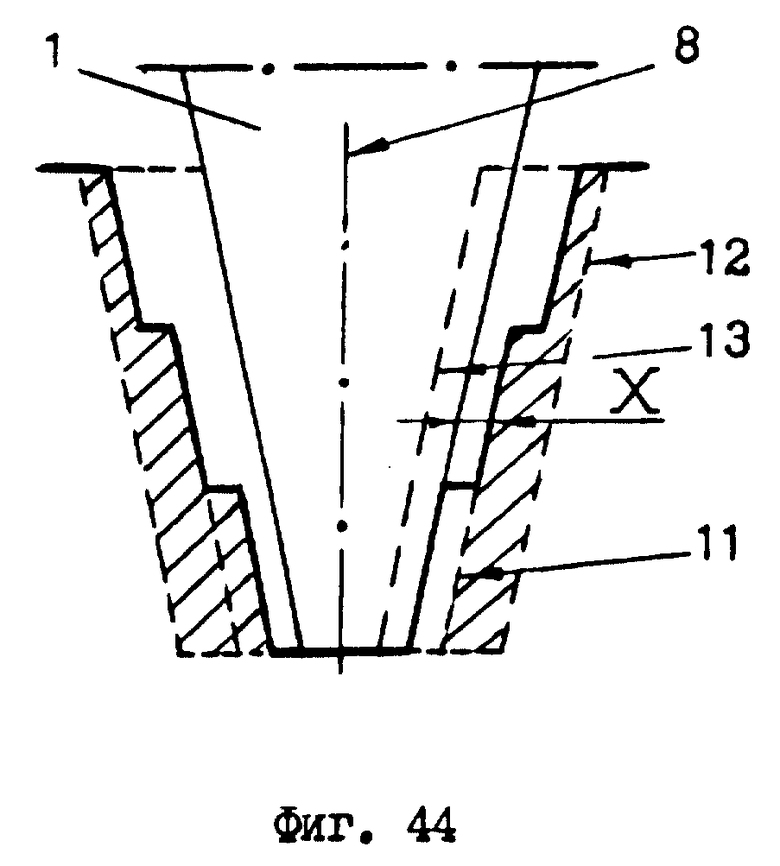

На фиг. 35 - 44 показана последовательность проходов режущего инструмента, посредством которой может быть осуществлено формирование профиля канавки при совмещении первого и второго, или первого и третьего (из заявленных) вариантов способа, т.е. способа, охарактеризованного в пп.1 - 6 и пп.7 - 12 или в пп.1 - 6 и пп.13 - 18 формулы изобретения соответственно (на фиг. 38 показано два последовательных прохода, причем последующий проход условно обозначен посредством профиля режущего инструмента, показанного пунктирной линией). По данной схеме обработки был осуществлен пример конкретного выполнения заявленного способа.

Варианты многопроходного нарезания профильных канавок согласно изобретению осуществляются следующим образом.

В отношении осуществления первого варианта способа многопроходного нарезания профильных канавок, охарактеризованного в пп.1-6 формулы изобретения.

Согласно данному варианту способа многопроходного нарезания профильных канавок используют резец 1 с по меньшей мере двумя боковыми режущими кромками 2 и 3. Углы наклона боковых режущих кромок 2 и 3 выполнены близкими (если учитывать погрешность изготовления) или равными (без учета погрешности изготовления) соответствующим углам наклона образующих боковых поверхностей профиля формируемой канавки 4. Перед каждым проходом резца 1, формирующим первую боковую поверхность профиля канавки 4, одну из боковых режущих кромок 2 резца 1 располагают в зоне соответствующей ей образующей первой боковой поверхности профиля канавки 4. Перед каждым проходом, формирующим вторую боковую поверхность профиля канавки 4, другую боковую режущую кромку 3 резца 1 располагают в зоне соответствующей ей образующей второй боковой поверхности профиля канавки 4. При этом формирование полного профиля канавки 4 или части ее полного профиля осуществляют посредством последовательной обработки по меньшей мере двух параллельных одна другой зон 5, 6 и 7 резания. Ширина F профиля этих зон 5, 6 и 7 резания в любом сечении (перпендикулярном оси симметрии 8 профиля канавки 4) соответствует ширине Bk профиля формируемой канавки 4 в этом же сечении. Высота Ht каждой зоны 5, 6 и 7 резания соответствует глубине t резания в любом из проходов резца 1, формирующих участок профиля канавки 4 в этой зоне 5, или 6 или 7 резания. Не исключается также и частный случай, когда глубина t резания во всех зонах 5, 6 и 7 резания одинакова.

При этом в по меньшей мере первой зоне 5 резания после первый двух проходов резца 1 (фиг. 5, 6), посредством которых осуществляют непосредственное формирование соответствующих участков боковых поверхностей профиля канавки 4 в этой зоне 5, осуществляют по меньшей мере один дополнительный проход резца 1 (фиг. 7, 8), посредством которого удаляют припуск 9, образованный в центральной части этой зоны 5 резания в результате осуществления упомянутых выше первых двух проходов резца 1.

Совершенно очевидно, что в случае образования припуска 9 в последующих зонах 6 и 7 резания, необходимо осуществлять его удаление аналогичным методом.

При иллюстрации вышеописанного (первого) варианта осуществления патентуемого способа многопереходного нарезания профильных канавок, а также всех последующих вариантов, в графических материалах введены также следующие обозначения:

позиция 10 - реальный профиль (или его часть) формируемой канавки 4, полученный в результате осуществления обработки;

позиция 11 - номинальный (технологически заданный) профиль формируемой канавки 4, т. е. профиль с номинальной (технологически заданной) шириной Bknom на заданной глубине Hx канавки 4;

позиция 12 - предельно допустимый (технологически) максимальный профиль формируемой канавки 4, т.е. профиль с предельно допустимой (технологически) максимальной шириной Bkmax на заданной глубине Hx канавки 4;

позиция 13 - предельно допустимый (технологически) минимальный профиль формируемой канавки 4, т.е. профиль с предельно допустимой (технологически) минимальной шириной Bkmin на заданной глубине Hx канавки 4.

Горизонтальными стрелками над фигурами чертежей условно показано направление поперечной подачи S резца 4 для осуществления последующего прохода, при этом последовательность проходов на всех фигурах соответствует последовательности нумерации фигур чертежей.

Кроме того, с целью упрощения описания патентуемого способа согласно первому варианту его осуществления (пп.1 - 6 формулы изобретения), условно сделано допущение в отношении того, что реальный профиль 10 формируемой канавки 4 совпадает с номинальным профилем 11 этой канавки.

Вышеперечисленная совокупность операций в сочетании с определенной последовательностью их выполнения посредством резца 1 с заданной геометрией, позволяет в значительной степени снизить вероятность возникновения в процессе соответствующих проходов резца 1 (посредством которых осуществляют непосредственное формирование соответствующих участков боковых поверхностей профиля канавки 4 в зонах 5, 6 и 7 резания), асимметричных боковых нагрузок (в пределах высоты Ht обрабатываемой в данный момент зоны 5, или 6, или 7 резания) на резец 1, вызывающих его изгиб, что наглядно проиллюстрировано на фиг. 5, 6, 9, 10, 13 и14 графических материалов. Отсутствие асимметричных боковых нагрузок на резец 1 в процессе резания исключает нерегламентированное отклонение резца 1 от заданной траектории его перемещения, что повышает точность обработки элементов формируемой канавки 4 в целом.

Осуществление всех проходов резца 1 в каждой зоне 5, 6 и 7 резания с одинаковой глубиной t резания позволяет упростить систему управления механизмом перемещения резца 1.

Использование для осуществления обработки резца 1 с формой профиля, соответствующей форме профиля формируемой канавки 4 позволяет (например, при формировании канавки 4 трапецеидального профиля) сократить число дополнительных проходов, удаляющих припуск 9, образующийся в центральной части соответствующей зоны 5, или 6, или 7 резания.

Осуществление обработки резцом 1 с шириной Lh профиля, на удалении h от его вершины, не превышающей предельно допустимую минимальную ширину Bkmin профиля канавки 4 на глубине Hx (которая равна: Hx=Hmax-h, где Hmax - максимальная глубина профиля формируемой канавки 4), позволяет использовать один и тот же резец 1 для обработки канавки 4 на ее максимальную глубину Hmax.

При осуществлении обработки посредством резца 1 с двумя вершинами, которые образованы пересечением боковых режущих кромок 2 и 3 резца 1 с его поперечной режущей кромкой 14, формирование по меньшей мере части полного профиля 10 канавки 4 (путем последовательной обработки по меньшей мере двух параллельных одна другой зон 5, 6, 7 резания) осуществляют до момента формирования профиля 10 канавки 4 на глубину Hx, на уровне которой предельно допустимая максимальная ширина Bkmax профиля 12 формируемой канавки 4 не менее удвоенной ширины Lmin профиля резца 1 при его вершинах. Это ограничение введено на основании того, что при глубине Hx, на которой соответствующие геометрические параметры канавки 4 и резца 1 не удовлетворяют вышеприведенному условию, эффект полной симметричности боковых реактивных нагрузок на резец 1 (а следовательно, и полной их взаимной компенсации) не гарантируется, хотя частичная компенсация встречно направленных реактивных нагрузок (действующих на боковые кромки 2 и 3 резца 1) обеспечиваться все-таки будет.

В ряде случаев возникает необходимость обработки боковых поверхностей реального профиля 10 канавки 4 с субмикронной точностью примерно на половину глубины этой канавки 4. В этом случае для осуществления обработки используют резец 1 трапецеидального профиля с шириной Lmin профиля при его вершинах удовлетворяющей следующему соотношению: Lmin ≤ Bkmin/2,5, где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки 4 в предельном верхнем сечении этого профиля, расположенном на выходе канавки 4.

В отношении осуществления второго варианта способа многопроходного нарезания профильных канавок, охарактеризованного в пп.7-12 формулы изобретения.

Согласно данному варианту способа многопроходного нарезания профильных канавок используют резец 1 с по меньшей мере двумя боковыми режущими кромками 2 и 3. Углы наклона боковых режущих кромок 2 и 3 выполнены близкими (если учитывать погрешность изготовления) или равными (без учета погрешности изготовления) соответствующим углам наклона образующих боковых поверхностей реального профиля 10 формируемой канавки 4. Перед каждым проходом резца 1, формирующим первую боковую поверхность реального профиля 10 канавки 4, одну из боковых режущих кромок 2 резца 1 располагают в зоне соответствующей ей образующей первой боковой поверхности предельно допустимого максимального профиля 12 канавки 4. Перед каждым проходом, формирующим вторую боковую поверхность реального профиля 10 канавки 4, другую боковую режущую кромку 3 резца 1 располагают в зоне соответствующей ей образующей второй боковой поверхности предельно допустимого максимального профиля 12 канавки 4. Упомянутое расположение боковых режущих кромок 2 и 3 резца 1 обеспечивают путем кинематической связи резца 1 с исполнительным органом средства поперечной подачи (на фигурах графических материалов средство поперечной подачи и его исполнительный орган с соответствующей кинематической связью с резцом 1 условно не показаны).

При этом в процессе обработки по меньшей мере части реального профиля 10 формируемой канавки 4 каждую боковую режущую кромку 2 и 3 резца 1 располагают в зоне упомянутых выше образующих на расстоянии 2 в сторону оси 8 канавки относительно соответствующей этой режущей кромке 2 или 3 образующей боковой поверхности предельно допустимого максимального профиля 12 канавки 4 при первом проходе, формирующем эту боковую поверхность реального профиля 10 канавки 4. А при последующих проходах, формирующих эту же боковую поверхность реального профиля 10 канавки 4 - на расстоянии X в сторону оси 8 канавки 4 относительно образующей участка боковой поверхности реального профиля 10 канавки 4, полученного в предыдущем проходе. При этом величины расстояний Z и X должны удовлетворять следующим условиям:

где Bkmax - предельно допустимая (технологически) максимальная ширина профиля канавки на заданной глубине Hx канавки;

Bkmin - предельно допустимая (технологически) минимальная ширина профиля канавки на той же заданной глубине Hx канавки; абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

N - количество проходов резца, необходимых для формирования полного профиля одной из боковых поверхностей формируемой канавки на максимальную глубину Hmax профиля этой канавки.

Кроме того, для реализации данного варианта способа в качестве средства поперечной подачи необходимо использовать средство перемещения с величиной дискретности D шага

перемещения и абсолютной величиной погрешности T позиционирования исполнительного органа, каждая из которых, соответственно, должна одновременно удовлетворять совокупности следующих условий:

В случае, когда для осуществления обработки используют резец 1 с двумя вершинами (которые образованы пересечением боковых режущих кромок 2 и 3 резца 1 с его поперечной режущей кромкой 14), формирование по меньшей мере части полного реального профиля 10 канавки 4 посредством расположения боковых режущих кромок 2 и 3 резца 1 на расстояниях Z и X относительно соответствующих образующих осуществляют до момента формирования реального профиля 10 канавки 4 на глубину Hx, на уровне которой предельно допустимая максимальная ширина Bkmax профиля 12 формируемой канавки 4 не меньше удвоенной ширины Lmin профиля резца 1 при его вершинах. Это ограничение введено на основании того, что при глубине Hx, на которой соответствующие геометрические параметры канавки 4 и резца 1 не удовлетворяют вышеприведенному условию, эффект взаимной компенсации боковых реактивных нагрузок на резец 1 прогрессивно снижается (особенно в случае осуществления обработки с одинаковой глубиной резания во всех проходах), хотя частичная компенсация встречно направленных реактивных нагрузок (действующих на боковые кромки 2 и 3 резца 1) обеспечиваться все-таки будет.

Частные случаи реализации (см. пп. 8, 9, 10, 12 формулы изобретения) данного (второго) варианта способа подробно не раскрываются при его описании, поскольку технический эффект, реализуемый посредством этих частных случаев, полностью совпадает с техническим эффектом, раскрытым для идентичных частных случаев реализации согласно первому (ранее рассмотренному) варианту способа.

Таким образом, согласно вышеописанному второму варианту способа можно осуществлять обработку профильных канавок в тех случаях, когда технологически допускается отклонение реального профиля 10 формируемой канавки 4 исключительно в область верхнего предельного отклонения поля допуска (фиг. 23 - 28) или как в область верхнего, так и в область нижнего предельного отклонения поля допуска (фиг. 17 - 22).

В отношении осуществления третьего варианта способа многопроходного нарезания профильных канавок, охарактеризованного в пп. 13 - 18 формулы изобретения.

Согласно данному варианту способа многопроходного нарезания профильных канавок используют резец 1 с по меньшей мере двумя боковыми режущими кромками 2 и 3. Углы наклона боковых режущих кромок 2 и 3 выполнены близкими (если учитывать погрешность изготовления) или равными (без учета погрешности изготовления) соответствующим углам наклона образующих боковых поверхностей реального профиля 10 формируемой канавки 4. Перед каждым проходом резца 1, формирующим первую боковую поверхность реального профиля 10 канавки 4, одну из боковых режущих кромок 2 резца 1 располагают в зоне соответствующей ей образующей первой боковой поверхности номинального профиля 11 канавки 4. Перед каждым проходом, формирующим вторую боковую поверхность реального профиля 10 канавки 4, другую боковую режущую кромку 3 резца 1 располагают в зоне соответствующей ей образующей второй боковой поверхности номинального профиля 11 канавки 4. Упомянутое расположение боковых режущих кромок 2 и 3 резца 1 обеспечивают путем кинематической связи резца 1 с исполнительным органом средства поперечной подачи (на фигурах графических материалов средство поперечной подачи и его исполнительный орган с соответствующей кинематической связью с резцом 1 условно не показаны).

При этом в процессе обработки по меньшей мере части реального профиля 10 формируемой канавки 4 каждую боковую режущую кромку 2 и 3 резца 1 располагают в зоне упомянутых выше образующих на расстоянии Z относительно соответствующей этой режущей кромке 2 или 3 образующей боковой поверхности номинального профиля 11 канавки 4 при первом проходе, формирующем эту боковую поверхность реального профиля 10 канавки 4. А при последующих проходах, формирующих эту же боковую поверхность реального профиля 10 канавки 4 - на расстоянии X в сторону оси 8 канавки 4 относительно образующей участка боковой поверхности реального профиля 10 канавки 4, полученного в предыдущем проходе. При этом величины расстояний Z и X должны удовлетворять следующим условиям:

Z ≤ (Bknom - Bkmin/2N;

где Bknom - предельно допустимая (технологически) максимальная ширина профиля канавки на заданной глубине Hx канавки;

Bkmin - предельно допустимая (технологически) минимальная ширина профиля канавки на той же заданной глубине Hx канавки; абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

абсолютная величина погрешности T позиционирования исполнительного органа средства поперечной подачи;

N - количество проходов резца, необходимых для формирования полного профиля одной из боковых поверхностей формируемой канавки на максимальную глубину Hmax профиля этой канавки.

Кроме того, для реализации данного варианта способа в качестве средства поперечной подачи необходимо использовать средство перемещения с величиной дискретности D шага перемещения и абсолютной величиной погрешности T позиционирования исполнительного органа, каждая из которых соответственно должна одновременно удовлетворять совокупности следующих условий:

Частные случаи реализации (см. пп. 14, 15, 16, 17, 18 формулы изобретения) данного (третьего) варианта способа подробно не раскрываются при его описании, поскольку технический эффект, реализуемый посредством этих частных случаев, полностью совпадает с техническим эффектом, раскрытым для идентичных частных случаев реализации согласно первому и второму (ранее рассмотренных) вариантам способа.

Таким образом, согласно вышеописанному третьему варианту способа можно осуществлять обработку профильных канавок в тех случаях, когда технологически допускается отклонение реального профиля 10 формируемой канавки 4 исключительно в область нижнего предельного отклонения поля допуска (фиг. 29 - 34) или как в область верхнего, так и в область нижнего предельного отклонения поля допуска (фиг. 17 - 22).

Более детальное описание операций многопроходного нарезания профильных канавок в функциональном слое заготовки, а также контроля геометрических параметров субмикронных элементов топологии рисунка, полученного на поверхности функционального слоя посредством определенного взаиморасположения сформированных канавок, широко известны из опубликованных источников информации.

Для того, чтобы обеспечить формирование профильных кольцевых канавок, необходимо использовать вышеописанные схемы перемещения инструмента при его относительном вращении относительно заготовки по окружности. При этом целесообразно использовать резец, который должен иметь боковые углы, позволяющие одним резцом обработать определенный диапазон диаметров, что делает процесс обработки более унифицированным.

Для того, чтобы обеспечить формирование криволинейных канавок, необходимо использовать вышеописанные схемы перемещения инструмента на глубину и связанный с продольным перемещением поворот инструмента. Причем поворот инструмента должен обеспечивать расположение передней грани инструмента по нормали к средней линии канавки.

Для того, чтобы обеспечить получение требуемого профиля канавок в местах их пересечения под острым углом, используют следующий прием.

Сначала формируют канавки того семейства, в котором глубина канавок имеет максимальную величину. Затем эти канавки с максимальной глубиной заполняют легко удаляемым с помощью известных средств составом (например, льдом), твердость которого близка к твердости материала заготовки (например, материала металлографской формы). После этого обрабатывают другое семейство канавок по одной из описанных схем или по совокупности соответствующих операций двух из описанных схем. После чего удаляют наполнитель.

При использовании варианта заявленного способа по п. 1 формулы в совокупности с соответствующими операциями способов по п. 7 или п. 13 формулы изобретения, а также при самостоятельном использовании двух последних из вышеуказанных вариантов, можно получать различные (заранее заданные) по форме (рельефу) боковые поверхности профиля формируемых канавок. Это обеспечивает заявленным вариантам способа многопроходного формирования профильных канавок значительное преимущество по отношению к известным способам, например, при изготовлении металлографских форм для высокой печати, в которых рельеф боковых поверхностей структур (печатающих, пробельных элементов) сформированного рисунка оказывает существенное влияние на удержание краски на профильной рабочей поверхности готовой металлографской формы. Кроме того, формирование определенного рельефа на боковых поверхностях канавок (т.е. структур сформированного в функциональном слое металлографской формы рисунка) позволяет повысить степень защиты печатной продукции, поскольку вероятность воспроизводства идентичного рельефа с той же точностью какими-либо иными способами (например, посредством ручного гравирования) практически исключена.

Следует отметить, что для получения более высоких точностных параметров канавок необходимо использование специального станка с узлом крепления резца, отличающимся повышенной жесткостью, и специальных блоков крепления магнитострикционных узлов подачи, т.к. точностные параметры канавок зависят как от характеристик самих магнитострикционных узлов подачи, так и от динамических характеристик используемого станка.

Значительное увеличение точности изготовления профильных канавок возможно также за счет использования для изготовления металлографских форм специальных заготовок из материалов, изготовленных методами порошковой металлургии по специальной запатентованной технологии.

Таким образом, при использовании заявленных вариантов способа многопроходного нарезания профильных канавок можно получать следующие виды канавок и их профилей:

- прямолинейные канавки постоянной глубины;

- прямолинейные канавки с изменяемой глубиной;

- семейства (группы) прямолинейных канавок;

- пересекающиеся семейства прямолинейных канавок;

- круговые канавки постоянной глубины;

- круговые канавки с изменяемой глубиной;

- семейства круговых канавок разных диаметров (радиус до 0,5 мм);

- пересекающиеся семейства круговых канавок одинаковых размеров;

- пересекающиеся семейства круговых канавок разных размеров;

- канавки синусоидальной формы;

- семейства канавок синусоидальной формы;

- пересекающиеся семейства канавок синусоидальной формы;

- участки кривых второго порядка с изменением угла касательной в любой точке участка не более ± 15 градусов;

- семейства участков кривых второго порядка;

- пересекающиеся семейства кривых второго порядка.

Пример конкретной реализации.

Практическая реализация способа многопроходного нарезания профильных канавок была осуществлена на опытной установке (смонтированной в термоконстантном помещении на базе известного из уровня техники оборудования и узлов) по совокупности операций, отраженных в п. 1 и п. 13 формулы изобретения, на примере формирования семейства из десяти прямолинейных канавок трапецеидального профиля со следующими технологически заданными геометрическими параметрами:

- ширина канавок в верхнем сечении - 50 мкм;

- глубина канавок - 50 мкм;

- длина канавок - 110 мм;

- глубина резания - 10 мкм;

- отклонение от заданной формы - ± 3 мкм;

- отклонение от заданной ширины - ± 4 мкм;

- отклонение от заданной глубины - ± 5 мкм;

- отклонение элементов профиля (боковых поверхностей /стенок/, дна, ребер) канавки от плоскостности и прямолинейности - ± 4 мкм.

Для нарезания канавок были использованы резец с углом наклона режущих кромок, равным 15o, и заготовка с размерами 110 х 45 х 5 мм из термически обработанного алюминиевого сплава марки Д16.

Опытная установка включала в себя следующие узлы:

- делительную машину МС-40, минимальный шаг (дискретность) перемещения - 5 мкм;

- магнитострикционные узлы перемещения (подачи) резца МН-1 с минимальным шагом (дискретностью) перемещения: при ручном управлении - 0,004 мкм, при управлении компьютером - 0,00001 мкм;

- измерители перемещений "Микрон-2" с диапазонами перемещений ± 20 мкм, ± 200 мкм, ± 2000 мкм, разрешением 0,01 мкм, 0,1 мкм, 1 мкм, соответственно, и погрешностью измерения менее 0,5%.

Прямолинейные канавки формировались посредством многократного перемещения заготовки относительно инструмента посредством перемещения суппорта (в котором была закреплена заготовка) по направляющим делительной машины. В этом случае критическим параметром являлась жесткость блока крепления режущего инструмента, определяющая величину неуправляемых отклонений резца, которые носят случайный характер. Установочные перемещения резца на ширину и глубину канавки осуществляли магнитострикционными узлами подачи вручную. Магнитострикционные узлы подачи МН-1 в процессе практического осуществления вышеописанного патентуемого способа многопроходного нарезания профильных канавок позволяли обеспечивать установочные перемещения режущего инструмента по глубине и ширине канавки с величиной дискретности D шага перемещения, равной 0,1 мкм, и абсолютной величиной погрешности позиционирования T не более 0,005 мкм, что лимитировалось разрешающей способностью используемых измерителей перемещений.

Измерения геометрических параметров, сформированных в функциональном слое образца структур рельефа (в частности, профильных канавок), показали, что реально полученные отклонения этих геометрических параметров не превышают технологически регламентируемого поля допуска на изготовление печатных форм для высокой печати, используемых при изготовлении денежных знаков и иных ценных бумаг, требующих субмикронного разрешения рисунка печатного оттиска. А именно, диапазоны соответствующих отклонений размеров находились в следующих пределах:

- отклонение от заданной формы - ± 1 мкм;

- отклонение от заданной ширины - ± 1 мкм;

- отклонение от заданной глубины - ± 1,5 мкм;

- отклонение элементов профиля (боковых поверхностей /стенок/, дна, ребер) канавки от плоскостности и прямолинейности ± 1 мкм.

Таким образом, варианты способа многопроходного нарезания профильных канавок могут быть использованы для прецизионного нарезания отдельных профильных канавок или семейств канавок (преимущественно, однопрофильных), например, при формировании механическим способом рельефа в функциональных слоях металлографских форм (клише) для высокой печати с субмикронным разрешением формируемых структур (печатных и пробельных элементов), используемых в производстве денежных знаков и иных ценных бумаг (требующих высокой степени защиты от подделки), а также в других областях техники, где необходимо получение рисунка заданной глубины с субмикронным разрешением его структур в функциональных слоях изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2001 |

|

RU2299813C2 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ИЗДЕЛИЯ МЕТОДОМ МНОГОПРОХОДНОГО СТРОГАНИЯ НА СТАНКАХ С ЧПУ И СТРОГАЛЬНЫЙ РЕЗЕЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296036C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 1999 |

|

RU2153958C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ И РЕЗЬБОВОЙ РЕЗЕЦ | 2011 |

|

RU2468897C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2005 |

|

RU2288844C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2012 |

|

RU2518022C2 |

| СПОСОБ НАРЕЗАНИЯ ТОЧНЫХ ВНУТРЕННИХ РЕЗЬБ | 2002 |

|

RU2215621C2 |

| РЕЗЬБОФРЕЗА | 2019 |

|

RU2714757C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2001 |

|

RU2211747C2 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прецизионного нарезания отдельных профильных канавок или семейств канавок (преимущественно, однопрофильных), например, при формировании рельефа в функциональных слоях металлографических форм (клише), используемых в производстве различного вида ценных бумаг, также в других областях техники, где необходимо получение рисунка заданной глубины с субмикронным разрешением в функциональных слоях изделий. При нарезании канавок общая схема резания заключается в следующем. Используют резец (Р1) с двумя боковыми режущими кромками, профиль которого соответствует профилю канавки (К4). Перед каждым проходом (П), формирующим первую боковую поверхность К4, одну из кромок Р1 располагают в зоне образующей первой боковой поверхности К4. Перед каждым П, формирующим вторую боковую поверхность К4, другую режущую кромку Р1 располагают в зоне образующей второй боковой поверхности К4. Отличия первого варианта способа заключаются в следующем. Формирование К4 осуществляют путем последовательной обработки параллельных зон резания, ширина профиля которых в любом сечении соответствует ширине профиля К4 в этом же сечении. Высота зон соответствует глубине резания в любом из проходов Р1 в этой зоне. При этом в каждой зоне после первых двух П, формирующих участки боковых поверхностей К4 в этой зоне, осуществляют дополнительные П, посредством которых удаляют припуск в центре этой зоны. Отличия других вариантов способа заключаются в следующем. При обработке К4 каждую режущую кромку Р1 располагают в зоне образующих на расстоянии Z от соответствующей этой режущей кромке образующей боковой поверхности предельно допустимого максимального профиля К4 (или номинального профиля К4) при первом П, формирующем эту боковую поверхность К4. При последующих П, формирующих эту же боковую поверхность К4, кромку Р1 располагают на расстоянии Х (в сторону оси К4) от образующей участка боковой поверхности реального профиля К4, полученного в предыдущем П. При этом величины расстояний Z и Х должны удовлетворять определенным условиям. В результате обеспечивается возможность создания формируемых в функциональном слое механическим путем структур (например, печатающих и пробельных элементов) с заданными (по высоте или глубине соответственно) геометрическими параметрами, сохраняется возможность получения упомянутых структур с субмикронным разрешением и высокой точностью, а также расширения функциональных возможностей посредством уменьшения или полного исключения негативного влияния на режущий инструмент асимметричных реактивных нагрузок со стороны материала обрабатываемой заготовки, возникающих в процессе последовательного формирования участков профиля канавок. 3 с. и 15 з.п. ф-лы, 44 ил.

удаляют припуск, образованный в центральной части этой зоны резания в результате осуществления упомянутых первых двух проходов резца.

Lmin ≤ Bkmin/2,5,

где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки в предельном верхнем сечении этого профиля, расположенном на выходе канавки.

где Bkmax - технологически предельно допустимая максимальная ширина профиля канавки на заданной глубине Hx канавки;

Bkmin - технологически предельно допустимая минимальная ширина профиля канавки на той же заданной глубине Hx канавки; абсолютная величина погрешности Т позиционирования исполнительного органа средства поперечной подачи;

абсолютная величина погрешности Т позиционирования исполнительного органа средства поперечной подачи;

N - количество проходов резца, необходимое для формирования полного профиля одной из боковых поверхностей формируемой канавки на максимальную глубину Hmax профиля этой канавки,

а в качестве средства поперечной подачи используют средство перемещения с величиной дискретности D шага перемещения и абсолютной величиной погрешности Т позиционирования исполнительного органа, каждая из которых соответственно одновременно удовлетворяет следующим условиям:

8. Способ по п. 7, отличающийся тем, что все проходы резца в процессе обработки профиля формируемой канавки на заданную глубину Hx осуществляют с одинаковой глубиной резания.

Lmin ≤ Bkmin/2,5,

где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки в предельном верхнем сечении этого профиля, расположенном на выходе канавки.

Z ≤ (Bknom - Bkmin)/2N;

где Bknom - номинальная ширина профиля канавки на заданной глубине Hx канавки;

Bkmin - технологически предельно допустимая максимальная ширина профиля канавки на той же заданной глубине Hx канавки; абсолютная величина погрешности Т позиционирования исполнительного органа средства поперечной подачи;

абсолютная величина погрешности Т позиционирования исполнительного органа средства поперечной подачи;

N - количество проходов резца, необходимое для формирования полного профиля одной из боковых поверхностей формируемой канавки на максимальную глубину Hmax профиля этой канавки,

а в качестве средства поперечной подачи используют средство перемещения с величиной дискретности D шага перемещения и абсолютной величиной погрешности Т позиционирования исполнительного органа, каждая из которых соответственно одновременно удовлетворяет следующим условиям:

14. Способ по п.13, отличающийся тем, что все проходы резца в процессе обработки профиля формируемой канавки на заданную глубину Hx осуществляют с одинаковой глубиной резания.

Lmin ≤ Bkmin/2,5,

где Bkmin - предельно допустимая минимальная ширина профиля формируемой канавки в предельном верхнем сечении этого профиля, расположенном на выходе канавки.

| Способ многопроходного нарезания резьбы | 1976 |

|

SU612753A1 |

| Способ многопроходного нарезания резьбы | 1977 |

|

SU642081A1 |

| Способ многопроходного нарезания резьбы на станках с чпу | 1975 |

|

SU549267A1 |

| Способ многопроходного нарезания резьбы на станках с чпу | 1979 |

|

SU782963A1 |

Авторы

Даты

2000-03-20—Публикация

1998-11-20—Подача