Изобретение относится к металлообработке, а именно к шлифованию труднообрабатываемых материалов на плоскошлифовальных станках, станках с ЧПУ, гибких производственных модулях для финишных операций, и может быть использовано на предприятиях, изготавливающих и эксплуатирующих абразивный инструмент.

Известен круг типа ЧЦ или ЧК для плоского шлифования торцом, который на черновых операциях с целью уменьшения поверхности резания и, следовательно, теплового режима, наклоняют с просветом до 2 мм [1]. На чистовых операциях с высокими требованиями к отклонению от плоскости наклон круга не должен превышать 0,05 мм.

Недостатками конструкции круга являются нагрев заготовки, деформация обрабатываемой поверхности при шлифовании с большим съемом и появление прижогов и микротрещин при чистовых операциях, когда круг, практически, всем торцом контактирует с заготовкой, при этом снижается точность обработки и появляются макронеровности, имеющие форму выкружек, образованные наклонным кругом. Кроме того, при переналадке с черновых на чистовые переходы, требуется значительное время для изменения угла наклона шпинделя, а это увеличивает вспомогательное время, снижает производительность обработки и удорожает процесс. Конструкция круга также не позволяет подавать смазочно-охлаждающую жидкость (СОЖ) на внутреннюю поверхность круга.

Наиболее близким по технической сущности к изобретению является инструмент с заходными конусами, выполненными под углом, зависящим от фактического сочетания элементов режима резания на данном этапе, а именно от глубины резания и продольной подачи [2].

Недостатком конструкции круга является увеличение стоимости обработки, из-за увеличения трудоемкости правки при изменении режимов резания, а именно - глубины резания и продольной подачи. Кроме того, при интенсификации процесса имеет место высокотемпературный нагрев, ведущий к прижогам, микротрещинам и браку, т. к. круг контактирует с обрабатываемой поверхностью всем торцом, имеющим калибрующую и режущую части, достаточно большой протяженности. Невозможность подачи смазочно-охлаждающей жидкости (СОЖ) на внутреннюю поверхность круга не позволяет интенсифицировать процесс обработки и снижает производительность.

Задача изобретения - повышение производительности и качества при плоском торцовом шлифовании.

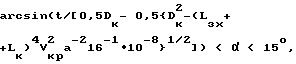

Поставленная задача решается с помощью предлагаемого абразивного инструмента для плоского торцового шлифования с рабочей торцовой поверхностью, имеющей заходную и калибрующую части, при этом угол наклона калибрующей части относительно заходной равен углу α установки инструмента и выбирается в пределах

где t - глубина шлифования, м;

Dк - диаметр круга, м;

Lзх - ширина заходной режущей части, м;

Lк - ширина калибрующей части, м;

a - температуропроводность, м2/с;

Vкр - скорость шлифовального круга, м/с.

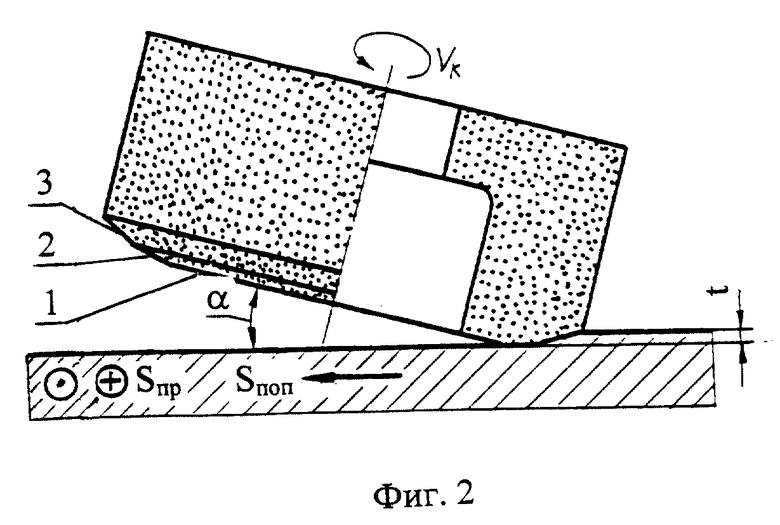

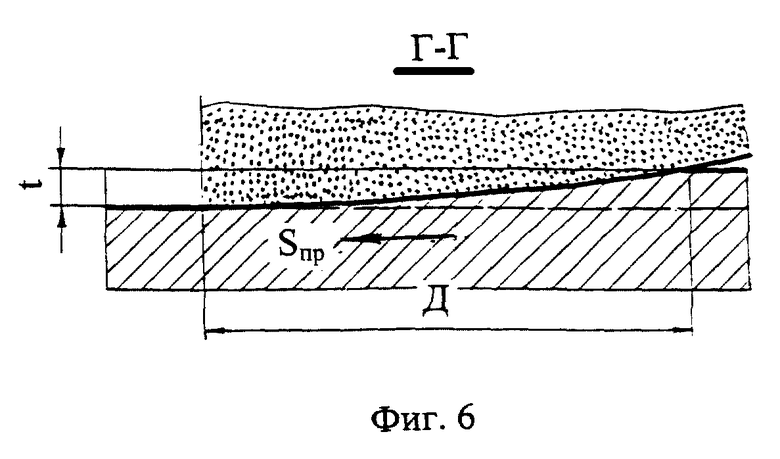

На фиг. 1 изображен чашечный цилиндрический круг для плоского шлифования с рабочей торцовой поверхностью в процессе обработки плоскости при движении стола с заготовкой слева направо, продольный разрез; на фиг. 2 - при движении стола справа налево, общий вид с частичным продольным разрезом; на фиг. 3 - вид по А на фиг. 1; на фиг. 4 - элемент Б на фиг. 1; на фиг. 5 - вид по В на фиг. 4; на фиг. 6 - сечение Г-Г на фиг. 4.

Абразивный инструмент - круг типа ЧЦ или ЧК устанавливают рабочей торцовой поверхностью под углом α к обрабатываемой плоскости таким образом, что его торцовая режущая поверхность 1 оказывается заходной, вводят в контакт с обрабатываемой заготовкой и перемещают вдоль нее. Кроме того, в абразивном инструменте помимо внутренней заходной 1 берут калибрующую 2 и наружную заходную 3 части. Внутренняя заходная часть 1 используется при одном направлении движения стола с заготовкой, например, при движении стола слева направо (согласно фиг. 1), наружная заходная часть 3 - при обратном движении стола, например, справа налево (фиг. 2). Поперечная подача Sпоп для таких кругов в отличие от традиционных зависит от длины Lк калибрующей части и берется не более

Sпоп = 0,9Lк мм/ход стола.

Высота заходных частей 1 и 3 больше глубины резания, а угол α наклона заходной части 1, равный углу установки круга, выбирают в определенных пределах из следующих соображений.

При максимальном контакте всей торцовой рабочей поверхностью [1] круга при установке его под углом α = 0 при интенсивных режимах обработки длительность процесса шлифования будет больше времени теплового насыщения. При этом температура в зоне контакта будет достигать своих максимальных значений, при которых образуются дефекты в виде прижогов, микротрещин и внутренних растягивающих напряжений [3]. С увеличением угла α установки круга площадь контакта (представляющую собой неправильную трапецию, см. фиг. 3, 5) уменьшается и благодаря продольной подаче стола длительность процесса шлифования уменьшается и становится меньше времени теплового насыщения. При этих условиях шлифования температура в зоне контакта будет уменьшаться. Следовательно, за счет изменения угла α наклона рабочей торцовой режущей поверхности чашечного круга к обрабатывающей поверхности можно управлять температурой в зоне контакта.

Определим минимальное значение угла, при котором будет гарантирована бесприжоговость обработки. Согласно фиг. 4

sinα = t/Lзx, (1)

где t - глубина шлифования, м;

Lзх - ширина заходной режущей части (м), которая определяется по формуле

Lзх=Dк/2-[(Dк/2)2- (2Д)2/4]1/2,

Dк - диаметр круга, м;

Д - длина дуги контакта круга с заготовкой (см. фиг. 5, 6) (м), которая определяется [3] по формуле

2Д=[(Lзх+Lк)Vкp10-4/4a, (3)

Lк - ширина калибрующей части, м;

a - температуропроводность, м2/с;

Vкр - скорость шлифовального круга, м/с.

Подставив в формулу 2 значение длины дуги контакта (формулу 3), имеем

Lзх=0,5Dк-0,5{Dк 2-(Lзх+ Lк)4Vкр 2a-216-1• 10-8}1/2. (4)

Тогда, пользуясь выражением 1, определяем нижний предел угла α установки круга, при этом верхнее ограничение продиктовано возможностью установки сопла для подвода извне смазочно-охлаждающей жидкости (СОЖ) к внутренней поверхности круга (см. фиг. 1)

При работе кругами, у которых заходные конуса выполнены с учетом уменьшения длины дуги контакта и, следовательно, степени понижения температуры, нагрузка воспринимается протяженным по длине участком наклонной торцовой поверхности, а в дальнейшем - всей его длиной, за счет чего уменьшается удельная нагрузка на режущие зерна, повышается плавность работы, что приводит к улучшению качества обработки и снижению расхода. Уменьшение удельной нагрузки на режущие зерна приводит к исключению их выкрашивания и, следовательно, к улучшению качества обработки.

Регулярный микрорельеф в виде сетки (см. фиг. 3), получаемый на шлифованных поверхностях предлагаемым абразивным инструментом, обеспечивает их большую маслоемкость и повышает эксплуатационные характеристики сопряженных пар трения.

Установка чашечного шлифовального круга под острым углом α к обрабатываемой поверхности, при этом, имеющего заходные и калибрующую части, позволяет интенсифицировать обработку, гарантировать бесприжоговость процесса, повысить примерно на 20% эффективность охлаждения путем подачи СОЖ извне по всей внутренней дуге контакта круга с заготовкой, упрощает способ подачи СОЖ и кинематику станка.

Источники информации, принятые во внимание

1. Справочник технолога-машиностроителя. В 2-х т. T.1/Под ред. А. Г. Косиловой и Р.К. Мещерякова - 4-е издание, перераб. и доп. - М.: Машиностроение, 1986.- С.424.

2. А.с. СССР 1565666, МКИ B 24 D 5/02. Способ шлифования /О. Н. Ушанев и А. С. Судариков (СССР).- N4328255/40-08; Заявл. 01.10.87; Опубл. 23.05.90. Бюл. N 19 - прототип.

3. Якимов А. В. Абразивно-алмазная обработка фасонных поверхностей. - М. : Машиностроение, 1984.- С. 117-124.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2163186C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

Изобретение относится к финишному шлифованию труднообрабатываемых материалов на плоскошлифовальных станках, станках с ЧПУ, гибких производственных модулях. Рабочая поверхность инструмента содержит заходную и калибрующую части. Угол наклона калибрующей части относительно заходной равен углу α установки инструмента. Значение угла α не превышает 15°. Изобретение позволяет повысить производительность и качество обработанной поверхности. 6 ил.

Абразивный инструмент для плоского торцового шлифования с рабочей торцовой поверхностью, имеющей заходную и калибрующую части, отличающийся тем, что угол наклона калибрующей части относительно заходной равен углу α установки инструмента и выбирается в пределах

где t - глубина шлифования, м;

Dк - диаметр круга, м;

Lзх - ширина заходной режущей части, м;

Lк - ширина калибрующей части, м;

а - температуропроводность, м2/с;

Vкр - скорость шлифовального круга, м/с.

| Способ шлифования | 1987 |

|

SU1565666A1 |

| Торцевой шлифовальный круг | 1978 |

|

SU779059A1 |

| 0 |

|

SU320371A1 | |

| Прерывистый абразивный круг для торцового шлифования | 1988 |

|

SU1593936A1 |

Авторы

Даты

2000-08-20—Публикация

1999-04-27—Подача