Изобретение относится к сборному лепестковому инструменту, предназначенному для отделочной обработки поверхностей деталей, изготовленных из различных материалов.

Известны сборные лепестковые круги [1], состоящие из ступицы, двух фланцев, стягивающих болтов и лепестков. Лепестки закрепляются следующими способами: в радиальных пазах ступицы; в прикрепленных к ступице зажимах, в том числе соединенных с ней шарнирно; клиновым способом; в пазах ступицы, состоящей из двух гребенчатых ободов.

Недостатками таких кругов являются сложность и массивность конструкций, неуравновешенность массы.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является сборный лепестковый круг [2], состоящий из ступицы, двух фланцев, крепежных элементов, разрезного кольца и лепестков. Лепестки предварительно набираются пакетом на разрезное кольцо, которое затем замыкается. Пакет лепестков устанавливается на ступицу и закрепляется между кольцевыми выступами фланцев, входящих в радиальные пазы на торцах лепестков.

Сборный лепестковый круг имеет более простую конструкцию, позволяющую многократно использовать его детали: фланцы, кольца и т.д.

Недостатком известной конструкции является значительная величина неуравновешенной массы сборного лепесткового круга, вызванная погрешностями изготовления и сборки круга, например:

- неодинаковой плотностью материала в массе круга;

- эксцентричным расположением центрального отверстия в ступице относительно наружной поверхности круга.

Значительная величина неуравновешенной массы приводит к возникновению большого дисбаланса сборного лепесткового круга [3, стр. 221], который влечет за собой увеличение высоты микронеровностей на обработанной поверхности в процессе работы таким кругом.

Технический результат изобретения заключается в снижении высоты микронеровностей на обработанной поверхности при работе сборным лепестковым кругом за счет уменьшения его дисбаланса.

Этот результат достигается следующим образом.

В известном сборном лепестковом круге, состоящем из ступицы, двух фланцев, разрезного кольца, лепестков и крепежных элементов, согласно изобретению в ступице выполнены равномерно расположенные по окружности сквозные отверстия, в которые с возможностью поворота вокруг своей оси и фиксации в требуемом положении установлены крепежные элементы, содержащие центральную часть в виде эксцентрика, и круг дополнительно содержит разрезное кольцо.

При сборке и балансировке лепесткового круга поворотом крепежных элементов в форме эксцентрика и их фиксацией в отверстиях ступицы достигается уменьшение неуравновешенной массы круга (дисбаланса) до допустимой по ГОСТу 3060-86 величины [4] , что приводит к снижению высоты микронеровностей на обработанной поверхности.

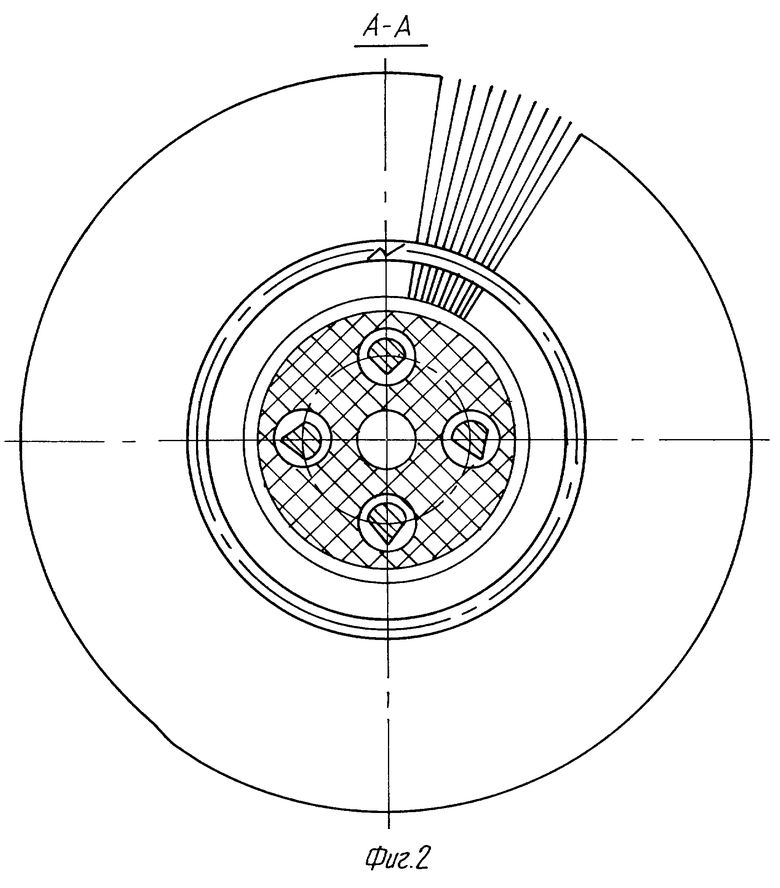

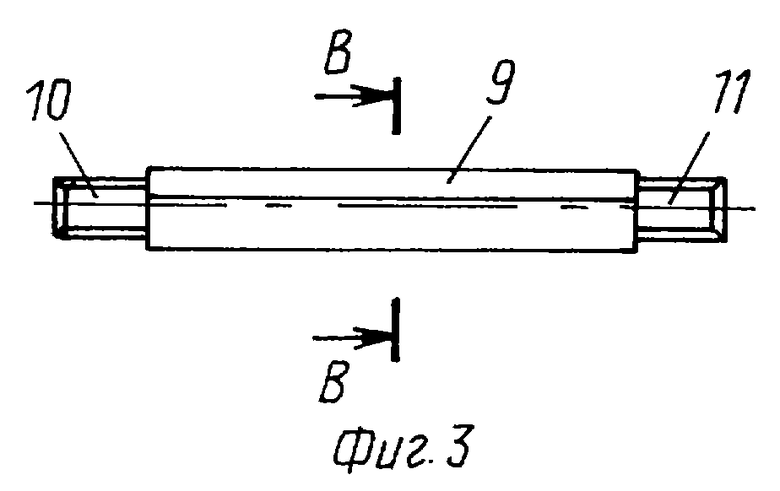

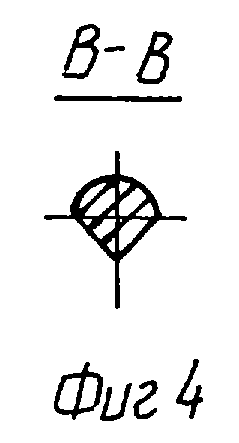

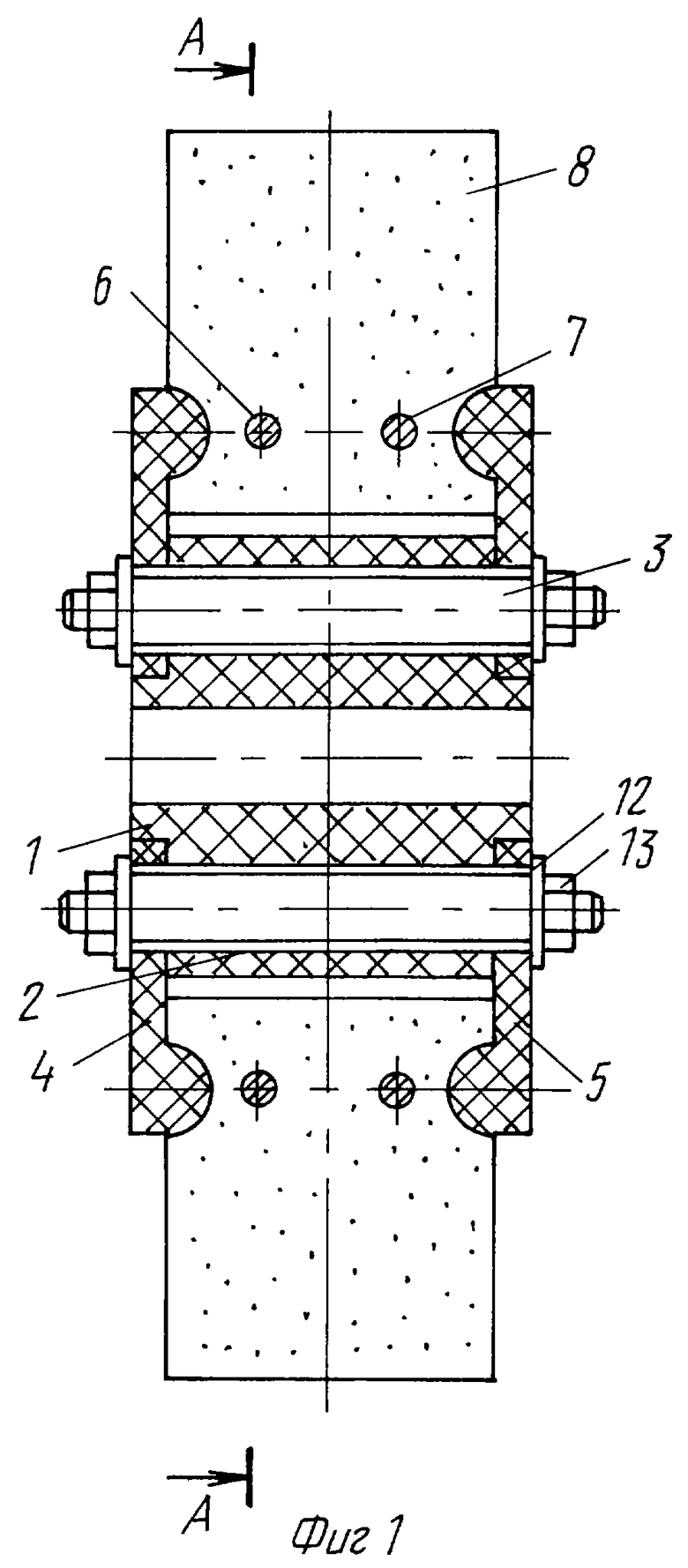

На фиг. 1 представлен предлагаемый сборный лепестковый круг; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - крепежный элемент; на фиг. 4 - разрез B-B на фиг. 3.

Сборный лепестковый круг содержит ступицу 1 с равномерно расположенными по окружности сквозными цилиндрическими отверстиями 2, в которых размещены крепежные элементы 3, фланцы 4 и 5, разрезные кольца 6 и 7, лепестки 8. Крепежный элемент выполнен в виде ступенчатого валика, имеющего центральную часть 9 и два резьбовых конца 10 и 11. Центральная часть 9 имеет в поперечном сечении форму эксцентрика.

Резьбовые концы 10 и 11 служат для фиксации крепежного элемента в отверстии ступицы в требуемом положении и закрепления деталей круга при сборке с помощью шайб 12 и гаек 13.

Задачу данного изобретения реализуют следующим образом.

Лепестки 8 предварительно набирают пакетом на два разрезных кольца 6 и 7, которые затем замыкают. Пакет лепестков надевают на ступицу 1, устанавливают фланцы 4 и 5 так, чтобы их кольцевые выступы входили в радиальные пазы на торцаx лепестков. В отверстия 2 ступицы закладывают крепежные элементы 3, а на их резьбовые концы 10 и 11 устанавливают шайбы 12 и гайки 13 и с их помощью закрепляют конструкцию с небольшим усилием.

Исходя из параметров круга и класса неуравновешенности определяют допустимую по ГОСТу 3060-86 величину его неуравновешенной массы (дисбаланса) [4, стр. 2].

В центральное отверстие ступицы вводят контрольную оправку. Круг с оправкой помещают на ножи балансировочного стенда [4, стр. 15]. Круг предварительно балансируют путем поворота крепежных элементов, имеющих поперечное сечение центральной части 9 в форме эксцентрика, и их фиксацией в отверстиях ступицы.

Измеряют фактическую неуравновешенную массу круга по методике [4, стр. 15] , сравнивают ее с допустимой по ГОСТу 3060-86 величиной и производят окончательную балансировку круга до тех пор, пока он не будет удовлетворять требованиям выбранного класса неуравновешенности.

После этого окончательно затягивают гайки 13 с требуемым усилием.

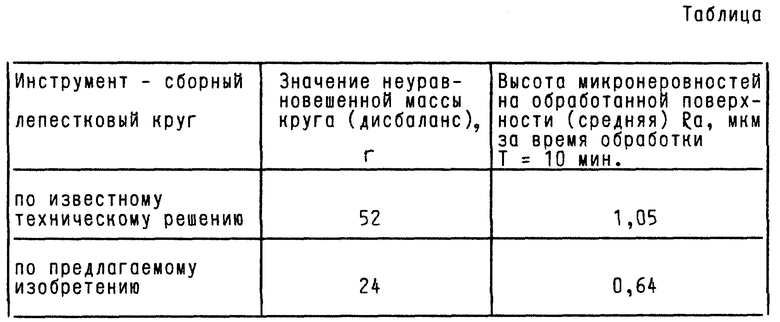

Проведены испытания кругов по известному и предлагаемому решениям.

Испытания проводились на плоскошлифовальном станке мод. 3Г71 инв. N 3672 при шлифовании плоских образцов с размерами 100х50х10 (LxBxH) мм из стали 75ХМФ, закаленных до твердости Hs = 60...70 единиц (по Шору).

Используемый инструмент:

1) сборный лепестковый круг плоской формы (ЛКП) по известному техническому решению;

2) сборный лепестковый круг плоской формы (ЛКП), изготовленный по предлагаемому изобретению.

Размеры кругов 250х50 (DхH) мм, лепестки изготовлены из шлифовальной шкурки на лавсановой основе зернистостью 14А8.

Перед началом работы круги проверены на балансировочном стенде. Исходная неуравновешенность масс известного круга - 52 г, предлагаемого круга - 46 г.

После балансировки предлагаемого круга поворотом крепежных элементов, имеющих в поперечном сечении форму эксцентрика, и их фиксацией в отверстиях ступицы в требуемом положении была достигнута неуравновешенность массы 24 г, что соответствует 3-му классу неуравновешенности по ГОСТу 3060-86.

Режимы шлифования:

частота вращения кругов, м/с - 30

продольная подача, м/мин - 1,5

поперечная подача, мм/дв.х - 0,1

деформация круга, мм - 0,25

Исходная шероховатость образцов, Ra, мкм - 2,5...2.

Шероховатость поверхности образца, Ra, мкм за время шлифования 10 мин.

Для повышения достоверности результатов шлифованию подвергалось не менее 10 образцов в каждой серии испытаний.

Результаты испытаний приведены в таблице.

Таким образом, cборный лепестковый круг по предлагаемому изобретению в сравнении с известным позволяет снизить высоту микронеровностей на обработанной поверхности в 1,64 раза за установленное время обработки T = 10 мин.

Источники информации

1. Гдалевич А. И. Финишная обработка лепестковыми кругами.- М.: Машиностроение, 1990 - 43 с.

2. Патент США N 2808685, B 24 D 13/04, 19.12.1972 - прототип.

3. Ящерицин П. И., Жалнерович Е.А. Шлифование металлов.- Минск.: Беларусь, 1963. - 222 с.

4. ГОСТ 3060-86 Круги шлифовальные. Допустимые неуравновешенные массы и метод их измерения. М.: Государственный комитет СССР по стандартам, 15 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2159696C2 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1998 |

|

RU2160659C2 |

| ПРЕРЫВИСТЫЙ АБРАЗИВНЫЙ КРУГ | 1999 |

|

RU2165351C2 |

| СБОРНЫЙ ЛЕПЕСТКОВЫЙ КРУГ | 1999 |

|

RU2151051C1 |

| ЛЕПЕСТКОВЫЙ КРУГ | 1998 |

|

RU2125930C1 |

| СПОСОБ АЛМАЗНОГО ДОВОДОЧНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2196036C2 |

| УНИВЕРСАЛЬНЫЙ УЗЕЛ КРЕПЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 2008 |

|

RU2400345C2 |

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1999 |

|

RU2178848C2 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

Изобретение предназначено для отделочной обработки поверхностей деталей, изготовленных из различных материалов. Круг состоит из ступицы, двух фланцев, разрезных колец, лепестков и крепежных элементов. В ступице выполнены равномерно расположенные по окружности сквозные отверстия. В отверстиях установлены с возможностью поворота вокруг своей оси и фиксации в требуемом положении крепежные элементы. Элементы содержат центральную часть в виде эксцентрика. Изобретение позволяет снизить высоту микронеровностей на обработанной поверхности. 1 табл., 4 ил.

Сборный лепестковый круг, содержащий ступицу, два фланца, разрезное кольцо, лепестки и крепежные элементы, отличающийся тем, что круг дополнительно содержит разрезное кольцо, в ступице выполнены равномерно расположенные по окружности сквозные отверстия, и крепежные элементы установлены с возможностью поворота вокруг своей оси и фиксации в требуемом положении в этих отверстиях, причем элементы содержат центральную часть, выполненную в виде эксцентрика.

| НОВЫЕ МАКРОЦИКЛИЧЕСКИЕ ПРОИЗВОДНЫЕ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ ФАМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ | 2018 |

|

RU2808689C2 |

| US 3706167, 19.12.1972 | |||

| US 3548550, 22.12.1970 | |||

| Вентиляционный насадок | 1977 |

|

SU700753A1 |

| US 3188777, 23.08.1965 | |||

| Способ изготовления лепесткового полировального круга | 1977 |

|

SU645832A1 |

Авторы

Даты

2000-04-20—Публикация

1998-05-20—Подача