Изобретение относится к устройствам и способам их применения для получения крупнокристаллических слитков кремния, предназначенных для изготовления фотопреобразователей солнечной энергии в электрическую.

Известно устройство [1, 2] для получения монокристаллических и крупнокристаллических слитков (способ Бриджмена), состоящее из вертикально установленной трубчатой электрической печи сопротивления, внутри которой расположен тигель (с шихтой) с внутренней полостью, имеющей в нижней части коническую форму. После расплавления шихты тигель постепенно опускают со скоростью от долей миллиметра до нескольких миллиметров в минуту, и тигель постепенно выходит из печи. Когда нижняя часть тигля охладится ниже точки плавления материала шихты, в заостренной конической части тигля зарождается несколько кристалликов, один из которых при дальнейшем опускании тигля растет быстрее и обычно вытесняет другие. В результате, когда тигель целиком выходит из печи внутри его оказывается слиток, имеющий форму внутренней части тигля и структуру монокристалла незаданной кристаллографической ориентации или поликристалл, состоящий из нескольких крупных кристаллов.

Если в нижней конической части установить охлаждаемый кристалл-затравку то вырастает монокристалл с заданной кристаллографической ориентацией.

Устройство по способу Бриджмена обычно используют для получения слитков из сравнительно легкоплавких материалов с температурой плавления 300-1000oC.

Недостатком устройства по способу Бриджмена является то, что его трудно применить для получения слитков кремния, так как для предотвращения окисления тигель с кремнием должен находится в среде нейтрального газа или в вакууме, а в качестве нагревателя электрической печи при этом можно использовать только графитовую спираль, изготовление которой является сложной и трудоемкой операцией.

Наиболее близким по технической сущности и достигаемому результату является устройство [3], принятое за прототип, для получения слитков кремния методом безтигельной зонной плавки. В этом устройстве ранее изготовленный в другом устройстве слиток поликристаллического кремния в виде круглого стержня располагают вертикально внутри металлической камеры, в которой создана среда из инертного газа или вакуум. В нижней части вокруг стержня располагают плавильный индуктор, питаемый высокочастотным генератором, который может перемещаться вдоль стержня вверх со скоростью от 0,6 до 25 мм в минуту. К нижней части слитка прикрепляют также охлаждаемый кристалл-затравку, которая после расплавления смачивается расплавом. При перемещении индуктора вверх на затравку нарастает кристалл кремния в виде круглого стержня с заданной кристаллографической ориентацией.

Недостатком этого устройства-прототипа [3] является техническая сложность. Необходимы герметическая металлическая камера для создания среды инертного газа или вакуума, дорогой высокочастотный генератор для питания индуктора и сложная система автоматического поддержания размеров расплавленной зоны.

Дополнительный недостаток устройства-прототипа в том, что для его работы на другом устройстве необходимо изготавливать поликристаллические слитки кремния.

Цель настоящего изобретения, используя принцип зонной плавки, создать более простое оборудование для получения слитков кремния, которые, в частности, можно использовать для изготовления фотопреобразователей солнечной энергии в электрическую.

Это достигается благодаря тому, что устройство (печь Цивинского-Эдемского) для получения слитков кремния для изготовления фотопреобразователей солнечной энергии в электрическую, содержащее расположенный в металлической камере, заполненной инертным газом, источник локального нагрева и плавления кремния с возможностью его перемещения по вертикали снизу вверх и сверху вниз со скоростью несколько миллиметров в минуту, отличается тем, что камера выполнена в виде графитовой трубы, цилиндрические поверхности которой снаружи и изнутри покрыты тонким (толщиной приблизительно 0,5 мм) слоем огнеупорной тепло- и электроизоляции (например, каолина), а внутри трубы на металлической подставке, укрепленной на соосно расположенном металлическом стержне-штоке с возможностью перемещения по вертикали вниз и вверх, установлен графитовый тигель с графитовой крышкой, внутрь которого загружена шихта для расплавления и получения слитка кремния, при этом в зазоре между графитовым тиглем и графитовой трубой пропускают поток инертного газа (например, аргона), в среде которого между верхним концом трубы и графитовым тиглем горит электрическая дуга для кольцевого нагрева и расплавления шихты, питаемая постоянным или переменным током.

Устройство отличается тем, что труба выполнена металлической со съемной и заменяемой верхней частью (насадкой), а вокруг трубы установлен экран для обеспечения инертной атмосферы в пространстве внутри экрана и для защиты персонала от светового и теплового излучения.

Устройство отличается тем, что графитовая труба или насадка выполнены не сплошными, а собраны из вертикальных элементов, в частности, в виде вертикальных графитовых стержней, установленных плотно или рядом по кругу, а привод для вертикального перемещения тигля выполнен с возможностью вращения вокруг оси тигля для обеспечения более равномерного кругового обогрева.

Способ работы устройства отличается тем, что в начале процесса тигель с шихтой устанавливают в крайнее верхнее положение, так чтобы его нижняя часть была на 5-10 см ниже верхней кромки графитовой трубы (или насадки) и после начала стационарного горения опускают тигель внутрь трубы со скоростью от одного до нескольких миллиметров в минуту.

Способ работы устройства отличается тем, что в качестве шихты в тигель загружают смесь порошкового углерода и двуокиси кремния в весовых соотношениях: 28,6% углерода и двуокиси кремния 71,4%, в частности, в виде спрессованных заготовок или таблеток.

Способ работы устройства отличается тем, что в тигель загружают куски ранее полученного кремния.

Сущность изобретения состоит в том, что для локального нагрева с образованием расплавленной зоны использована электрическая дуга, горящая по узкому кольцу вокруг тигля. Перемещение тигля по вертикали относительно дуги позволяет реализовать новый вариант зонной плавки, которая в других вариантах ранее широко применялась в полупроводниковой металлургии и, в частности, для получения слитков кремния в устройстве-прототипе [3].

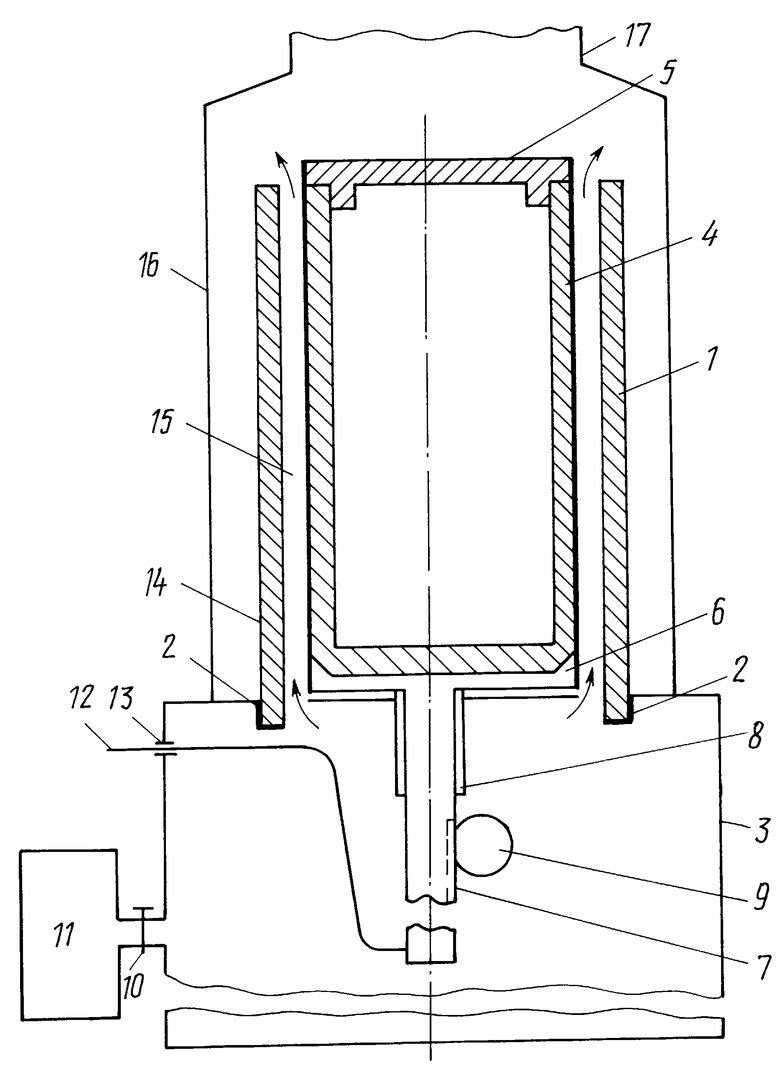

На чертеже изображена схема предлагаемого устройства.

Устройство состоит из графитовой трубы 1 (или металлической трубы с графитовой насадкой), установленной через изолирующие прокладки 2 на металлической камере 3. Цилиндрические поверхности графитовых деталей снаружи и изнутри покрыты тонким (толщиной приблизительно 0,5 мм) слоем тепло- и электроизоляции (например из каолина [4]). Графитовый тигель 4 с крышкой 5 установлен на металлической подставке 6, закрепленной на вертикальном металлическом стержне-штоке 7, выполненном с возможностью вертикального перемещения вниз и вверх, что обеспечивается направляющими 8, изготовленными из электроизоляционного материала (например, текстолита), и приводом 9, расположенными внутри камеры 3. Камера 3 через регулятор давления инертного газа 10 соединена с баллоном инертного газа 11. Металлический стержень-шток 7 присоединен проводом 12, проходящим через уплотнение 13 в стенке камеры 3, с источником постоянного или переменного тока. При питании от сети трехфазного тока это должен быть нулевой провод. Второй провод 14 от источника тока присоединен к графитовой трубе 1 или к соответствующей металлической трубе с графитовой насадкой. Для возможности образования кольцевой электрической дуги между внутренней стенкой трубы (или насадки) и тиглем выполнен зазор 15, по которому из камеры 3 должен поступать инертный газ, в среде которого между верхней кромкой графитовой трубы 1 и боковой стенкой графитового тигля 4 должна гореть электрическая дуга.

Для обеспечения инертной атмосферы в печи и для защиты персонала от светового и теплового излучения на камере 3 установлен экран 16 с патрубком 17, присоединенным к газоотводу для удаления газов (в основном окиси углерода CO), выделяющихся во время плавки шихты и кремния. Как и в традиционном методе Бриджмена [1, 2] нижняя часть внутренней полости тигля может быть выполнена конической и даже установлен охлаждаемый кристалл-затравка для получения соответственно неориентированных и ориентированных монокристаллов.

Работа устройства (см. чертеж) возможна в двух вариантах: для получения слитка кремния путем восстановления его углеродом из двуокиси кремния и путем сплавления кусков ранее полученного кремния.

В первом варианте работа устройства происходит следующим образом. В качестве шихты внутрь тигля закладывается смесь порошкового углерода и порошка двуокиси кремния в весовых соотношениях: углерода 28,6% и двуокиси кремния 71,4% (в виде спрессованных заготовок или таблеток), что соответствует реакции восстановления кремния углеродом при нагревании смеси порошков приблизительно до 1500oC [5].

2C + SiO2 = Si + 2CO

С помощью этой реакции дешевый кремний получают в электродуговых печах. В шихту можно добавлять и куски ранее полученного кремния.

Далее графитовый тигель 4 закрывают графитовой крышкой 5, поднимают шток 7 с подставкой 6 в крайнее верхнее положение, и тигель 4 устанавливают на подставку 6. При этом нижний конец тигля 4 должен быть на 5-10 см ниже верхнего конца графитовой трубы 1 (или графитовой насадки). Из баллона 11 через регулятор давления 10 в камеру 3 и зазор 15 пускают инертный газ (например аргон), подают напряжение постоянного или переменного тока между графитовой трубой 1 (или графитовой насадкой) и графитовым тиглем 4 и поджигают электрическую дугу с помощью кратковременного замыкания графитовой палочкой. Далее устанавливают экран 16 и через патрубок 17 соединяют печь с дымоходом, где выделяющие при плавке горючие газы дожигают. После локального разогрева тигля 4 в зоне горения дуги до температуры выше точки плавления кремния (приблизительно 1500oC) запускают привод 9 и постепенно опускают тигель 4 внутрь графитовой трубы со скоростью от одного до нескольких миллиметров в минуту.

В результате локального кольцевого разогрева тигля кремний в горячей зоне из двуокиси кремния восстанавливается и расплавляется, в результате чего в тигле образуется расплавленная зона, которая по мере опускания тигля вниз перемещается к верхней части тигля 4, и осуществляется зонная плавка, широко применяемая в металлургии проводников в других вариантах.

После переплава всей шихты электрическая дуга выключается, тигель 4 с помощью привода 9 поднимают в крайнее верхнее положение, и после охлаждения из печи извлекают тигель и из тигля полученный слиток кремния. Во время зонной плавки примеси оттесняются в верхнюю часть тигля. Поэтому соответствующую часть слитка отрезают и для дальнейшей очистки и улучшения структуры слитка реализуют процесс работы печи по второму варианту, который можно с одним и тем же кремнием проводить несколько раз до достижения необходимой чистоты и структуры.

Второй вариант работы печи проводится также, как и первый вариант с той лишь разницей, что в качестве шихты в тигель загружают кремний, полученный по вышеописанному первому варианту или полученный ранее другими способами на других устройствах. В этом варианте работы нижняя часть внутренней полости тигля может быть выполнена конической, как и в классическом способе Бриджмена [1] и, в частности, в ней может быть установлен охлаждаемый кристалл-затравка для получения соответственно неориентированных и ориентированных [1, 2] монокристаллов кремния.

Преимуществом предлагаемого устройства по сравнению с устройством прототипом [3] и другими способами получения кремния [5] является простота конструкции. Дополнительным достоинством предлагаемого устройства является возможность получать на одной установке кремний из двуокиси кремния, кристаллические слитки кремния и даже монокристаллы, которые можно использовать для изготовления фотоэлектрических преобразователей солнечной энергии в электрическую.

Экономический эффект от использования предлагаемого устройства будет велик, но количественно его оценить трудно.

Литература

1. Bridgeman P.W. Proc. Amer. Acad. Arts & Sci. 60, 303, 1925.

2. Цивинский С. В. , Маслова Л.А., Александров Б.Н. Физика металлов и металловедение, 28, 487, 1969.

3. Сборник докладов Всемирного электротехнического конгресса (ВЭЛК-77). Доклад 4А87 (Установка "Кристалл 206" института "Гиредмет") в секции 4 "Применение электричества в технологических процессах (электротермическое оборудование и процессы за исключением электросварки)". Информэлектро, Москва, 1977 г.

4. Шателен М.А. Русские электротехники. Государственное энергетическое издательство. Москва, Ленинград, 1950 г., стр. 83.

5. Марковский Л.Я., Оршанский Д.Л., Прянишников В.П. Химическая электротермия. Государственное научно-техническое издательство химической литературы. Лениград, Москва, 1952 г., стр. 171.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННАЯ ПЕЧЬ | 1991 |

|

RU2007676C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВКИ МЕТАЛЛИЧЕСКОГО ЛОМА И ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ПУТЕМ ПРОДУВКИ ГАЗАМИ | 1993 |

|

RU2061056C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ГАЗАМИ С ЭЛЕКТРОПОДОГРЕВОМ | 1994 |

|

RU2061057C1 |

| МАРТЕНОВСКАЯ ПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2025497C1 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ И ДОМЕННАЯ ПЕЧЬ | 1991 |

|

RU2034030C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ В ВИДЕ ЛИНЕЙНОЙ ЛАМПЫ НАКАЛИВАНИЯ | 1991 |

|

RU2054826C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

Устройство для получения слитков кремния для изготовления фотопреобразователей солнечной энергии в электрическую имеет упрощенную конструкцию и содержит расположенный в камере, заполненной инертным газом, источник для локального нагрева и плавления кремния с возможностью его перемещения по вертикали снизу вверх и сверху вниз. Камера выполнена в виде графитовой трубы или металлической трубы со съемной верхней частью из графита, цилиндрические поверхности которой снаружи и изнутри покрыты слоем огнеупорной тепло- и электроизоляции, а внутри трубы на металлической подставке, укрепленной на соосно расположенном металлическом стержне с возможностью перемещения по вертикали вниз и вверх, установлен графитовый тигель с крышкой, внутри которого загружена шихта для расплавления и получения слитка кремния, при этом в зазоре между графитовым тиглем и графитовой трубой пропускают поток инертного газа, в среде которого между верхним концом трубы и графитовым тиглем горит электрическая дуга для нагрева и расплавления шихты, питаемая постоянным или переменным током. 2 с. и 5 з.п. ф-лы, 1 ил.

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Информэлектро, 1977, с.20 - 23 | |||

| ТИГЕЛЬ ДЛЯ ВЫСОКОЧАСТОТНОЙ ИНДУКЦИОННОЙ НЛАВКИ | 0 |

|

SU291736A1 |

| Способ выращивания кристаллов корунда | 1986 |

|

SU1445270A1 |

| Способ получения кристаллов соединений А @ В @ | 1987 |

|

SU1478680A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ЦИНКА ИЛИ КАДМИЯ И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2030489C1 |

| US 4379733 А, 12.04.1983 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТОБРАЖЕНИЯ РЕСУРСОВ ФИЗИЧЕСКОГО УРОВНЯ, ПОЛЬЗОВАТЕЛЬСКОЕ ОБОРУДОВАНИЕ И БАЗОВАЯ СТАНЦИЯ | 2017 |

|

RU2741633C1 |

| ПРОГРАММНОЕ УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАМОТОЧНЫМИ СТАНКАМИ | 0 |

|

SU289393A1 |

Авторы

Даты

2000-04-20—Публикация

1998-11-25—Подача