Изобретение относится к области получения кристаллов и может быть использовано для выращивания монокристаллов тугоплавких оксидов, в частности корунда, направленной кристаллизацией расплава в тигле.

Целью изобретения является снижение длительности процесса и увеличение выхода годного продукта.

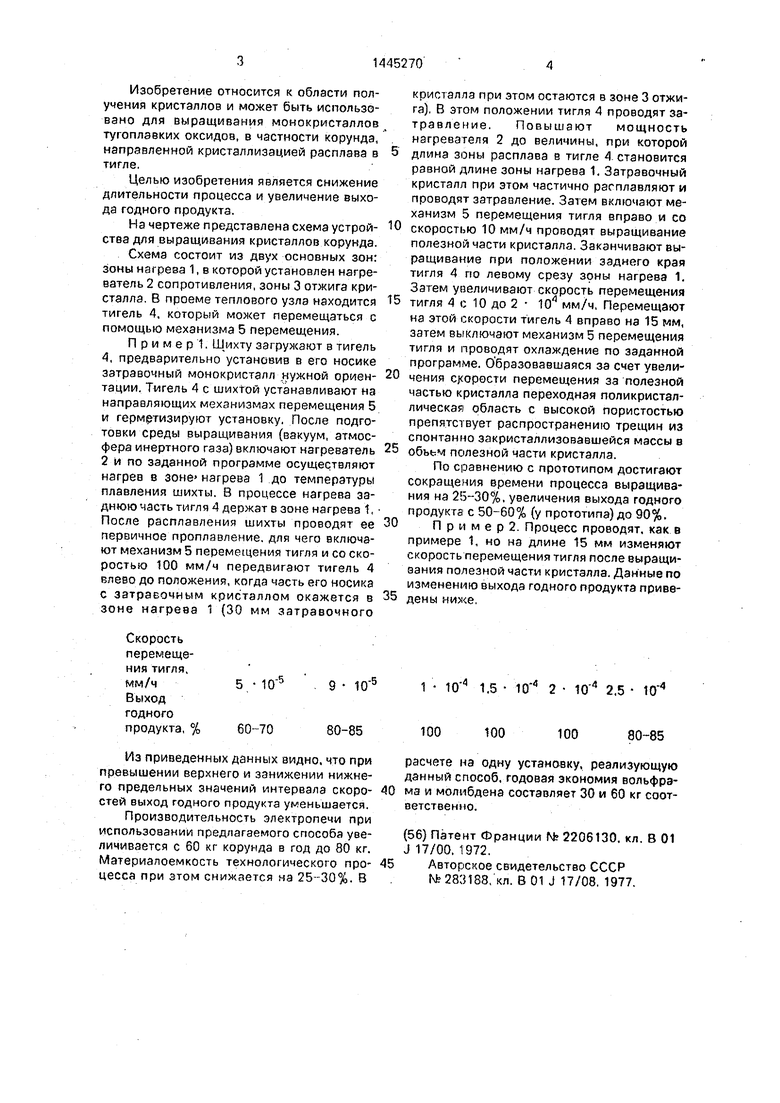

На чертеже представлена схема устройства для выращивания кристаллов корунда.

Схема состоит из двух основных зон: зоны нагрева 1, в которой установлен нагреватель 2 сопротивления, зоны 3 отжига кристалла. В проеме теплового узла находится тигель 4. который может перемещаться с помощью механизма 5 перемещения.

П р и м а р 1. Шихту загружают в тигель 4, предварительно установив в его носике затравочный монокристалл нужной ориентации. Тмгель 4 с шиxtoй устанавливают на направляющих механизмах перемещения 5 и герметизируют установку. После подготовки среды выращивания (вакуум, атмосфера инертного газа) включают нагреватель 2 и по заданной программе осуществляют нагрев в зоне нагрева 1 до температуры плавления шихты. 8 процессе нагрева заднюю часть тигля 4 держат в зоне нагрева t, После расплавления шихты проводят ее первичное проплавление. для чего включают механизм 5 перемесцения тигля и со скоростью 100 мм/ч передвигают тигель 4 влево до положения, когда часть его носика с затравочным кристаллом окажется в зоне нагрева 1 {30 мм затравочного

кристалла при этом остаются в зоне 3 отжига), В этом положении тигля 4 проводят за- травление. Повышают мощность нагревателя 2 до величины, при которой

длина зоны расплава в тигле 4 становится равной длине зоны нагрева 1. Затравочный кристалл при этом частично расплавляют и проводят затравление. Затем включают механизм 5 перемещения тигля вправо и со

скоростью 10 мм/ч проводят выращивание полезной части кристалла. Заканчивают выращивание при положении заднего края тигля 4 по левому срезу зоны нагрева 1. Затем увеличивают скорость перемещения

тигля 4 с 10 до 2 ю мм/ч, Перемещают на этой скорости тигель 4 вправо на 15 мм, затем выключают механизм 5 перемещения тигля и проводят охлаждение по заданной программе. Образовавшаяся за счет увеличения скорости перемещения за полезной частью кристалла переходная поликристал- лическая область с высокой пористостью препятствует распространению трещин из спонтанно закристаллизовавшейся массы в

обььм полезной части кристалла.

По сравнению с прототипом достигают сокращения времени процесса выращивания на , увеличения выхода годного продукта с 50-60% (у прототипа) до 90%,

П р и м е р 2. Процесс проводят, как в примере 1, но на длине 15 мм изменяют скорость перемещения тигля после выращивания полезной части кристалла. Данные по изменению выхода годного продукта приведены ниже.

Из приведенных данных видно, что при превышении верхнего и занижении нижнего предельных значений интервала скоростей выход годного продукта уменьшается.

Производительность электропечи при использовании предлагаемого способа увеличивается с 60 кг корунда в год до 80 кг. Материалоемкость технологического процесса при этом снижается на 25-30%. В

1 1,5 2 10 2,5 Ю

10010010080-85

расчете на одну установку, реализующую данный способ, годовая экономия вольфрэ- 40 ма и молибдена составляет 30 и 60 кг соответственно.

(56) Патент Франции М 2206130, кл. В 01 J 17/00, 1972.

45 Авторское свидетельство СССР М 283188. кл. В 01J 17/08, 1977.

51445270

Формула изобретения СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ КОРУНДА, включающий загрузку шихты в тигель, нагрев до плавления, вы- ращивание полезной части кристалла горизонтальным перемещением тигля из зоны нагрева в зону отжига со скоростью 8 - 12

м чт ду кр L//

к

CJ

мм/ч и охлаждение, отличающийся тем, что, с целью снижения длительности процесса и увеличения выхода годного про дукта, после выращивания полезной части кристалла скорость увеличивают до 1 Ю 2 10 м/ч и тигель перемещают на 10 - 15 мм.

/

и-

Авторы

Даты

1993-11-15—Публикация

1986-12-22—Подача