Изобретение относится к оборудованию для изготовления труб из армированного стеклопластика методом намотки на оправку.

Основные трудности, с которыми приходится сталкиваться при формировании труб сложной конфигурации, состоят в извлечении сердечника и формовании соединений, в частности резьбовых законцовок. Следует отметить, что другие методы формирования резьбы, например резанием, неприемлемы прежде всего из-за существенного ослабления прочности, вследствие нарушения целостности армирующих волокон.

Широкое применение нашли жесткие сердечники - дорны, изготовленные из различных материалов и обеспечивающие формование резьбовых законцовок. Однако и в этом случае возникают проблемы, связанные с удалением сердечника. Они, как показывает практика, могут быть удалены следующим способом: а) дроблением хрупкого сердечника, изготовленного, например, из гипса; б) плавлением воска или какого-либо сплава, плавящегося при температуре, превышающей температуру отверждения смолы; в) разрезанием тонкой стенки отформованного изделия, после чего сердечник извлекают, а затем продолжают формование до получения изделия требуемой толщины; г) вывинчиванием металлического дорна из готового изделия и извлечением дорна из изделия [1].

Работа с такими сердечниками предполагает формование труб определенной длины, так как при соотношении L/d больше некоторой критической величины извлечение сердечника становится практически невозможным.

Поэтому для получения стеклопластиковых труб большой длины используют в настоящее время непрерывный способ с использованием самоподающих оправок, позволяющий изготавливать трубы неограниченной длины в широком интервале диаметров от 16 до 320 мм и более [2].

Однако при реализации описанного выше способа возникает проблема формования законцовок с наружной и внутренней резьбой.

Наиболее близким по назначению, технической сущности и достигаемому результату при использовании является резьбовый знак, выполненный в виде резьбовой оправки, содержащей фрагменты резьбовых профилей [3]. При формировании резьб большого и среднего диаметров знаки делают разборными, состоящими из четырех секторов, которые с помощью фланцев устанавливают на технологической оправке.

Основной недостаток этого резьбового знака заключается в том, что его возможно использовать только для формования труб конечной длины и невозможно использовать на самоподающей оправке, которая является одним из основных элементов способа непрерывного изготовления стеклопластиковых труб неограниченной длины.

Поэтому целью предлагаемого технического решения является расширение функциональных возможностей резьбового знака.

Поставленная цель достигается тем, что в известном резьбовом знаке, выполненном в виде разборной резьбовой оправки, содержащей фрагменты резьбовых профилей, согласно изобретению, фрагменты резьбового знака выполнены зеркально-симметричными относительно плоскости, перпендикулярной продольной оси, и разъемными по плоскости, проходящей через его продольную ось, и по плоскости симметрии, при этом они зафиксированы друг относительно друга с помощью двух полуколец.

Выполнение фрагментов резьбового знака разъемными относительно плоскости, проходящей через продольную ось, обеспечивает возможность установки фрагментов на технологической самоподающей оправке. Выполнение резьбового знака разъемным относительно плоскости, проходящей через плоскость симметрии перпендикулярную продольной оси, позволяет разделять трубу на любые заданные отрезки. При этом зеркально-симметричное расположение фрагментов резьбового знака и соединение их замком в виде двух полуколец позволяет одновременно формовать резьбовый профиль на двух законцовках. Основной технический результат, который достигают вследствие использования предлагаемого решения - это возможность формования резьбовых законцовок при непрерывном производстве стеклопластиковых труб с помощью самоподающих оправок. Поскольку такой резьбовый знак позволяет сохранить технологию формования, при которой используют косослойную продольно-поперечную укладку армирующего материала, прочность получаемого с помощью такого резьбового знака соединения не уступает прочности трубы.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Решение также обладает изобретательским уровнем. В основу изобретения поставлена задача усовершенствования резьбового знака, в котором, вследствие выполнения фрагментов резьбового знака зеркально-симметричными относительно плоскости, перпендикулярной продольной оси, и разъемными по плоскости, проходящей через его продольную ось и по плоскости симметрии, обеспечивается возможность его установки на технологической самоподающей оправке, и за счет этого получают стеклопластиковые трубы любой заданной длины с резьбовыми законцовками на обоих концах, что существенно может облегчить сборку и разборку любого трубопровода, и значительно расширяет функциональные возможности резьбового знака.

Известно использование разборного резьбового знака [3]. Однако, хотя он и разборный, установить его на самоподающей оправке невозможно, тем более невозможно сформировать резьбовый профиль на двух законцовках одновременно. Формование же резьбового профиля в непрерывном процессе получения стеклопластиковых труб вообще неизвестно.

Заявляемое техническое решение может найти широкое применение при производстве армированных стеклопластиковых труб, которые в свою очередь широко используются в агрессивных средах, в частности как насосно-компрессорные трубы в нефтедобыче.

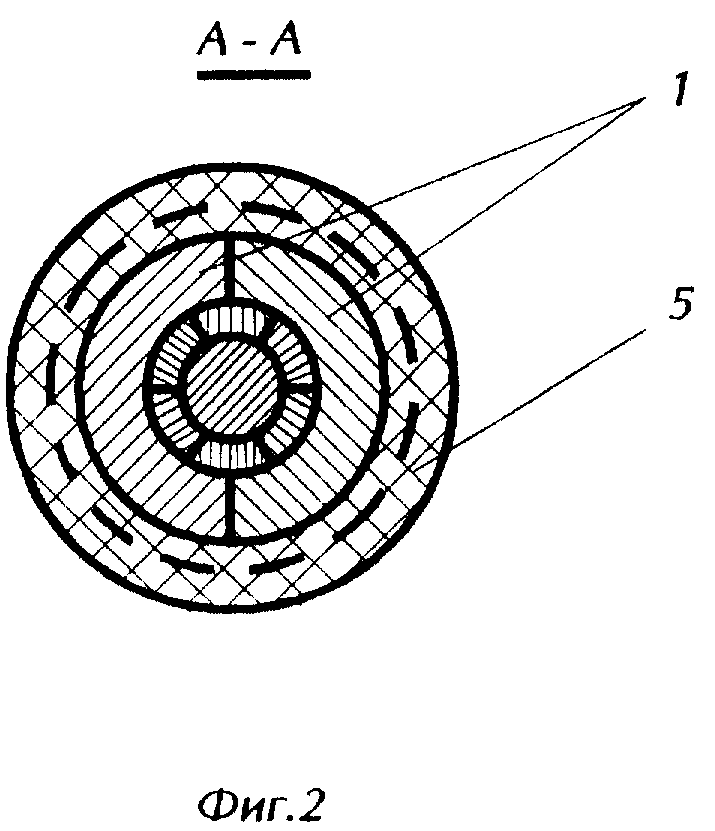

На фиг. 1 представлен резьбовый знак (сечение по плоскости, проходя щей через продольную ось знака).

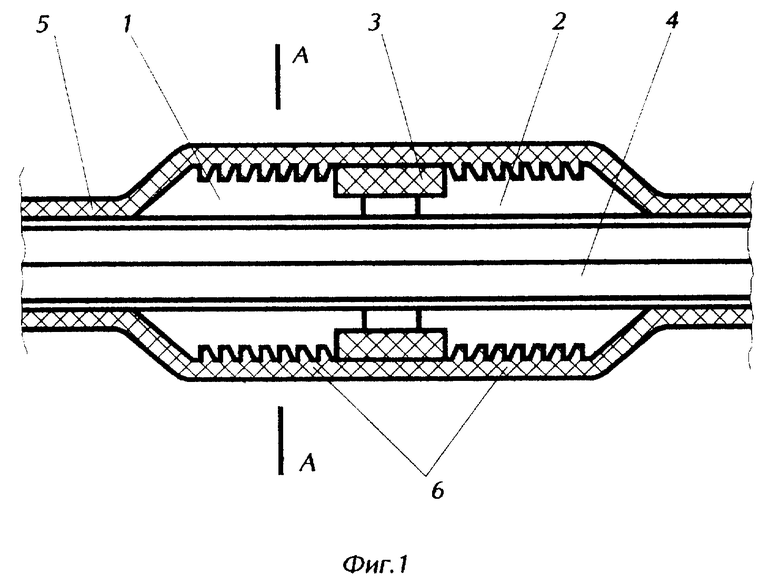

На фиг. 2 представлен резьбовый знак (вид по стрелке А).

Заявляемый резьбовый знак состоит из 2х резьбовых фрагментов 1, образующих один полный резьбовый профиль и двух резьбовых фрагментов 2, образующих зеркально-симметричный профиль. Все четыре фрагмента объединяет замок 3, выполненный в виде двух полуколец, который фиксирует все фрагменты резьбового профиля на самоподающей оправке 4, на которой формуют трубу 5 с резьбовыми законцовками 6.

Заявляемый резьбовый знак используют следующим образом. На самоподающую оправку 4, покрытую защитным слоем, вначале устанавливают первую пару 1 резьбовых фрагментов, совмещая их по плоскости, которая проходит через продольную ось. Затем устанавливают вторую зеркально-симметричную пару фрагментов 2 резьбового знака, после чего их фиксируют на самоподающей оправке 4 с помощью двух полуколец 3. После фиксации резьбового знака на технологической оправке начинают формование стеклопластиковой трубы 5 с резьбовыми законцовками 6 путем намотки системы нитей и ровингов, нанесения связующего, его отверждения. После завершения отверждения в месте расположения полуколец 3 трубу разрезают, фрагменты резьбового знака вывинчивают и устанавливают снова в соответствие с заданной длиной трубы.

Как видно из описания устройства и способа его использования, оно позволяет формовать резьбовые законцовки на стеклопластиковых трубах в непрерывном режиме изготовления труб любой заданной длины.

Изобретение относится к оборудованию для изготовления труб из армированного стеклопластика методом намотки на оправку. Резьбовый знак выполнен в виде разборной резьбовой оправки. Содержит фрагменты резьбовых профилей, выполненных разъемными по плоскости, проходящей через его продольную ось. Фрагменты резьбовых профилей выполнены зеркально-симметричными относительно плоскости, которая перпендикулярна продольной оси. Резьбовые профили разъемны по плоскости симметрии, при этом они зафиксированы друг относительно друга с помощью двух полуколец. Технический результат: возможность формования резьбовых законцовок при непрерывном производстве стеклопластиковых труб с помощью самоподающих оправок. Усовершенствование резьбового знака позволяет получить стеклопластиковые трубы любой заданной длины с резьбовыми законцовками на обоих концах, что облегчит сборку и разборку любого трубопровода и значительно расширяет функциональные возможности резьбового знака. 2 ил.

Резьбовый знак, выполненный в виде разборной резьбовой оправки, содержащий фрагменты резьбовых профилей, выполненных разъемными по плоскости, проходящей через продольную ось, отличающийся тем, что фрагменты резьбовых профилей выполнены зеркально-симметричными относительно плоскости, перпендикулярной продольной оси, и разъемными по плоскости симметрии, при этом они зафиксированы друг относительно друга с помощью двух полуколец.

| Цыплаков О.Г | |||

| Конструирование изделий из композиционно-волокнистых материалов | |||

| - Л.: Машиностроение, 1984, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Д. В. ЗОЛОТОЕ и Ю. В. МакшеевУфимский нефтяной научно-исследовательский инстит | 0 |

|

SU263856A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ РЕЗЬБЫ НЛ ИЗДЕЛИЯХ ИЗ слоистых ПЛАСТИКОВ | 0 |

|

SU183365A1 |

| ФИЛЬТР ЩЕЛЕВОЙ ЦЕНТРОБЕЖНЫЙ | 2007 |

|

RU2335329C1 |

Авторы

Даты

2000-04-27—Публикация

1999-01-18—Подача