Настоящее изобретение относится к микропористому кристаллическому материалу.

Более конкретно изобретение относится к микропористому кристаллическому материалу, далее называемому цеолитом A-LSX (Low Silica X - цеолит X с низким содержанием диоксида кремния), и к способу его получения.

Также настоящее изобретение относится к применению указанного материала в качестве добавки в моющих композициях, которая увеличивает их очищающее действие.

Изобретение относится также к моющим композициям, содержащим цеолит A-LSX.

Цеолиты, как природные, так и искусственные, представляют собой алюмосиликаты пористой кристаллической структуры, образованной из трехмерного каркаса из тетраэдров TO4, где T может быть кремнием или алюминием. Присутствие алюминия в тетраэдрической координации в кристаллической решетке определяет избыточный отрицательный заряд, уравновешенный ионами щелочного металла (Na, K, Rb, Li или Cs), ионами щелочноземельного металла (Mg или Ca) или ионами аммония.

Известно использование цеолита A в качестве добавки в моющих системах, улучшающей их очищающее действие, таких как описаны, например, в патенте США N 4649036, для удаления из промывочной воды поливалентных ионов металлов, в частности ионов кальция, в наибольшей степени определяющих жесткость воды. Однако цеолит A заметно не снижает жесткость, вызванную присутствием иона магния, потому что имеет недостаточный размер пор по отношению к радиусу этого иона в водном растворе при начальной температуре контакта во время промывки водопроводной водой.

В этом отношении при комнатной температуре перед вступлением в действие моющего раствора, содержащего, например, поверхностно-активные вещества, отбеливающие агенты, карбонаты и т.д., кинетика обмена ионов магния очень медленна и потому способность цеолита A удалять ионы магния недостаточна на практике настолько, что необходимы вспомогательные добавки.

Необходимо также фактически полностью удалять из моющей системы ионы, такие как ионы кальция и магния, насколько возможно быстрее, чтобы улучшить действие моющей системы и исключить образование остаточного налета на ткани. В этом отношении, если не удалять указанные ионы, то растворимые соли кальция и магния, обычно присутствующие в воде, дадут увеличение из-за присутствия других компонентов моющей композиции, как например карбоната натрия - в образовании осадков смешанных карбонатов кальция и магния и карбонатгидратов.

Кроме того, образование плохо растворимых солей этих ионов, особенно в моющих композициях, содержащих анионные поверхностно-активные вещества, уменьшает активное количество указанных компонентов, пригодных для самой промывки. К этому следует добавить тот факт, что, как уже было сказано, указанные соли осаждаются на тканях, что может привести к возможному повреждению их волокон.

Другим известным цеолитом с моющей способностью является описанный, например, в патенте Германии DD 43221 цеолит X, который имеет отверстие пор достаточно большое, чтобы обеспечить достаточно высокую скорость ионного обмена, в частности ионов магния. Однако отношение Si/Al, которое в противоположность данному отношению цеолита A всегда значительно превышает 1, приводит к снижению общей ионообменной способности. Кроме того, поскольку в цеолите A доступны для ионного обмена все центры (равномерная пористая система со средним диаметром пор 4,2  ), в решетке цеолита X имеются области, менее доступные для ионного обмена (неравномерная пористая система: области с порами со средним диаметром 7,4

), в решетке цеолита X имеются области, менее доступные для ионного обмена (неравномерная пористая система: области с порами со средним диаметром 7,4  и области с порами со средним диаметром 2,2

и области с порами со средним диаметром 2,2  ). Эта ситуация привела к созданию цеолита с отношением Si/Al в пределах между 0,9 и 1,1, подобно отношению в цеолите A, который идентифицирован как цеолит LSX (Low Silica X), представляющий преимущества ионообменной способности, близкой к способности цеолита A, из-за отношения Si/Al, вместе с типичной для цеолита X скоростью ионного обмена, обусловленной его структурой. Цеолит LSX описан, например, в патенте Великобритании GB 1580928.

). Эта ситуация привела к созданию цеолита с отношением Si/Al в пределах между 0,9 и 1,1, подобно отношению в цеолите A, который идентифицирован как цеолит LSX (Low Silica X), представляющий преимущества ионообменной способности, близкой к способности цеолита A, из-за отношения Si/Al, вместе с типичной для цеолита X скоростью ионного обмена, обусловленной его структурой. Цеолит LSX описан, например, в патенте Великобритании GB 1580928.

Однако известные способы получения этого цеолита LSX чрезвычайно дороги для экономически приемлемого и коммерчески выгодного промышленного производства. Его получение требует чрезмерно длительного производственного времени и, в частности, времени старения, составляющего от 15 до 100 часов при температуре ниже 50oC. Кроме того, необходимость работать при высоком отношении K2O/(K2O+Na2O) от 0,10 до 0,40 вносит дополнительный отрицательный момент, состоящий в том, что в случае присутствия калия в конечном цеолите последний требует очистки для достижения требуемых ионнообменных способности и скорости и характеристик, необходимых для продукта, пригодного для использования в области моющих средств.

Неожиданно был найден более простой и менее дорогой способ решения вышеописанных проблем, который обеспечивает возможность получения нового микропористого кристаллического материала, далее называемого как цеолит A-LSX (Low Silica X). Данный цеолит отличается структурой, представляющей преимущества как цеолитов типа A, так и цеолитов типа X. Кроме того, данный цеолит является особенно подходящим для применения в области моющих средств тем, что он обеспечивает высокие способность и скорость удаления присутствующих в воде ионов кальция и магния при нормальной температуре промывки.

Следует отметить, что цеолит A-LSX по настоящему изобретению обеспечивает ионнообменные способность и скорость кальция и магния значительно большие, чем те, что получают при простом физическом смешивании цеолита A с цеолитом X. Кроме того, в цеолите A-LSX по настоящему изобретению процентное содержание цеолита LSX порядка 20-30% является достаточным для достижения требуемых целей с точки зрения обменной способности и скорости обмена ионов кальция и магния. Однако, если необходимо, процентное содержание цеолита LSX может достигать 90%.

Таким образом, в соответствии с настоящим изобретением обеспечивается микропористый кристаллический материал, названный цеолит A-LSX, имеющий, в своей безводной форме, оксидный молярный состав, соответствующий формуле (1):

(M2/nO + M'2/nO)•Al2O3•zSiO2

где M и M', одинаковые или различные, представляют катион щелочного или щелочноземельного металла с валентностью n,

z представляет число от 2,1 до 2,6, включая крайние значения.

Предпочтительно M и M', отличающиеся друг от друга, представляют щелочной металл, более предпочтительно натрий и калий соответственно.

Цеолит A-LSX по настоящему изобретению получают способом, включающим:

a) приготовление двух водных растворов, содержащих соответственно:

Al2O3 и M2/nO или Al2O3 и смесь M2/nO + M'2/nO,

SiO2 и M2/nO или SiO2 и смесь M2/nO + M'2/nO,

в которых количество реагентов является таким, чтобы удовлетворять следующим молярным отношениям:

SiO2/Al2O3 от 2,30 до 2,60, включая крайние значения, предпочтительно от 2,40 до 2,55, включая крайние значения,

(M2/nO + M'2/nO)/SiO2 от 2,40 до 1,20, включая крайние значения, предпочтительно от 1,70 до 1,25, включая крайние значения,

M2/nO/(M2/nO + M'2/nO) от 0,91 до 1,0, включая крайние значения, предпочтительно от 0,94 до 0,96, включая крайние значения,

H2O/(M2/nO + M'2/nO) от 20 до 40, включая крайние значения, предпочтительно от 22 до 33, включая крайние значения,

b) приведение двух смесей, приготовленных на стадии a), в контакт при температуре между 20oC и 70oC в течение времени от 1 минуты до 30 минут,

c) старение смеси, полученной на стадии b), при температуре от 60oC до 70oC в течение времени от 30 минут до 15 часов, предпочтительно от 2 часов до 8 часов,

d) кристаллизацию смеси, полученной на стадии c), при температуре от 90oC до 100oC в течение времени от 10 минут до 120 минут, предпочтительно от 30 минут до 60 минут.

Стадию a) описанного выше способа проводят при температуре от 20oC до 220oC, причем используемая температура зависит от исходного материала.

Источником алюминия, используемого на стадии a) способа по настоящему изобретению, является раствор алюмината натрия или раствор алюминатов натрия и калия.

Источником диоксида кремния, используемого на стадии a) способа по настоящему изобретению, является раствор силиката натрия или раствор силикатов натрия и калия, в котором отношение SiO2/Na2O или SiO2/(Na2O + K2O) равно целому или дробному числу в пределах от 1 до 3, включая крайние значения.

Источником катионов, используемых на стадии a) способа по настоящему изобретению, является гидроксид натрия или смесь гидроксидов натрия и калия.

В соответствии с предпочтительным вариантом способа по настоящему изобретению M представляет натрий и M' представляет калий, реагенты смешивают на стадии b) при комнатной температуре путем добавления вместе водных растворов, полученных на стадии a), при перемешивании с остатком воды.

На стадии старения c) массу оставляют стоять, предпочтительно без перемешивания. Даже если перемешивание смеси не является критическим рабочим параметром, зависящим также от устройства для синтеза, однако является предпочтительным проводить стадию старения c) при статических условиях, а стадию кристаллизации d) при статических условиях или при перемешивании (перемешивание проводят с помощью обычных устройств, известных специалистам в данной области техники).

В соответствии с другим вариантом осуществления способа по настоящему изобретению M представляет натрий и M' представляет калий, реакционную смесь стадии b) получают путем добавления при перемешивании к раствору алюмината натрия или раствору алюминатов натрия и калия, полученному на стадии a), раствора силиката натрия или раствора силикатов натрия и калия, полученного на стадии a), при температуре, обеспечивающей среднюю результирующую температуру в пределах от 60oC до 70oC, и последующие стадии c) и d) проводят при описанных выше условиях.

По окончании стадии кристаллизации d) твердый кристаллический продукт отделяют от маточной смеси традиционными способами, такими как фильтрование, промывка деминерализованной водой и сушка. Сушку целесообразно проводить при температуре до примерно 170oC, и предпочтительно порядка 90-120oC, в течение времени, достаточного для полного или по-существу полного удаления поглощенной воды.

Предпочтительный конечный продукт имеет следующий состав, выраженный в молях оксида:

- Na2O от 0,9 до 0,99, включая крайние значения,

- K2O от 0,1 до 0,01, включая крайние значения,

- Al2O3 1,00,

- SiO2 от 2,10 до 2,30, включая крайние значения, и содержание кристаллизационной H2O составляет от 21% до 24%, включая крайние значения.

Цеолит A-LSX по настоящему изобретению имеет средний диаметр частиц от 0,9 до 10 мкм, включая крайние значения, предпочтительно от 1,5 мкм до 5 мкм, включая крайние значения.

Настоящее изобретение относится также к применению указанного цеолита A-LSX в качестве добавки в моющих системах, которая увеличивает их очищающее действие.

Настоящее изобретение относится также к моющим композициям, содержащим вышеописанный цеолит A-LSX.

Цеолит A-LSX может быть включен в моющие композиции любого физического вида, такого как порошки, жидкости, гели и твердые бруски. Обычно можно использовать уже известные принципы составления композиций для использования в моющих композициях цеолита 4A.

Цеолит A-LSX по настоящему изобретению может быть использован в качестве добавки, увеличивающей очищающее действие композиции, либо один, либо вместе с другими обычно используемыми вспомогательными добавками. Указанный цеолит может заменять цеолит A и цеолит LSX в моющих композициях, используемых в обычных областях применения. Двумя классами моющих композиций, в которых цеолит по настоящему изобретению особенно полезен, являются моющие средства для стирки тканей и моющие средства для мытья посуды.

Общее количество добавки, присутствующее в моющих композициях, обычно составляет от 20 до 80 мас.% и может состоять полностью или частично из цеолита A-LSX по настоящему изобретению. При необходимости цеолит A-LSX может быть использован в сочетании с другими алюмосиликатами, такими как цеолит A. Количество цеолита A-LSX, присутствующего в моющих композициях по настоящему изобретению составляет предпочтительно от 20 до 50 мас.%

Другие добавки, увеличивающие очищающее действие, которые могут присутствовать, включают, например, полимерные поликарбоксилаты, такие как полиакрилаты, сополимеры акриловой и малеиновой кислот, акриловые фосфинаты, мономерные поликарбоксилаты, такие как нитротриацетаты и этилендиаминотетраацетаты, неорганические соли, такие как карбонат натрия, и многие другие широко используемые соединения, известные специалисту в данной области техники.

Цеолит A-LSX по настоящему изобретению полезен, в частности, в моющих композициях, которые не содержат или содержат лишь небольшое количество добавок, содержащих неорганический фосфат, такой как триполифосфат натрия, ортофосфат натрия или пирофосфат натрия.

Моющие композиции, представляющие другой объект настоящего изобретения, могут также содержать, в качестве необходимых компонентов, одно или несколько поверхностно-активных веществ, которые могут быть выбраны из анионных, катионных, неионных, амфотерных или цвиттерионных поверхностно-активных веществ, содержащих или не содержащих мыло, или их смесей. Многие поверхностно-активные вещества, полезные для данного применения, коммерчески доступны и описаны в литературе, например в книге Шварца, Перри и Берчи "Поверхностно-активные вещества и детергенты", тт. I и II.

Предпочтительными поверхностно-активными веществами являются мылосодержащие анионные и неионные поверхностно-активные вещества, не содержащие мыла.

Анионные поверхностно-активные вещества широко известны в данной области техники. Их примерами являются алкилбензолсульфонаты, в частности алкилбензолсульфонаты натрия, имеющие алкильную цепь C8-C15, первичные и вторичные алкилсульфаты, в частности сульфаты натрия C12-C15 первичного спирта, олефинсульфонаты, алкансульфонаты, диалкилсульфосукцинаты, сульфонированные сложные эфиры жирных кислот.

Подходящими неонными поверхностно-активными веществами являются этоксилированные первичные и вторичные спирты, в частности этоксилированные C11-C18 первичные и вторичные спирты, содержащие от 1 до 20 моль этиленоксида на моль спирта, и алкилполиглюкозиды.

Выбор поверхностно-активного вещества и его количество зависят от целевого применения моющей композиции. Например, в моющих композициях для мытья посуды является предпочтительным использовать небольшое количество неионного поверхностно-активного вещества с низкой пенящей способностью. В случае моющих композиций для стирки тканей можно, как это хорошо известно специалистам в данной области, использовать различные поверхностно-активные вещества в зависимости от целевого применения указанных моющих композиций, т.е. ручной или машинной стирки.

Очевидно, что общее количество поверхностно-активного вещества, присутствующего в моющих композициях, зависит от их целевого применения и может быть низким, таким как 0,5 мас.% в моющих композициях, например для мытья посуды, или высоким, таким как 60 мас.% в моющих композициях, например для ручной стирки тканей. Обычно в случае моющих композиций для стирки тканей количество используемого поверхностно-активного вещества находится в пределах от 5 до 40%.

Предпочтительный тип моющей композиции для машиной стирки тканей содержит анионные и неионные поверхностно-активные вещества в массовом отношении по крайней мере 0,67:1, предпочтительно 1:1 и более предпочтительно от 1:1 до 10:1.

Моющие композиции по настоящему изобретению могут также содержать отбеливатели. Моющие композиции для мытья посуды могут содержать в качестве отбеливателя хлор, а моющие композиции для стирки тканей - пероксиды, такие как, например, неорганические персоли или органические надкислоты, которые могут быть использованы вместе с активаторами, улучшающими отбеливающее действие при низких температурах мытья. Специалист в данной области техники не будет иметь затруднений в выборе наиболее подходящего отбеливателя.

Другими компонентами, которые могут присутствовать в моющих композициях по настоящему изобретению, являются силикат натрия, флуоресцентные агенты, агенты против повторного отложения (осаждения), неорганические соли, такие как сульфат натрия, ферменты, пенорегулирующие агенты или вспенивающие агенты (в соответствии с конкретным случаем), красители и отдушки. Этот перечень ни в коей мере не является исчерпывающим.

Моющие композиции по настоящему изобретению могут быть получены различными способами, известными в данной области техники. Например, моющие средства в виде порошка могут быть получены путем высушивания, распылением суспензии нечувствительных к теплу совместимых компонентов с последующим напылением или последующим дозированием тех ингредиентов, которые нельзя использовать в суспензионном процессе. Специалисту в данной области техники не составит труда решить, какие компоненты можно включить в суспензию, а какие должны быть последующие дозированы или напылены. Цеолит A-LSX по настоящему изобретению, как правило, можно включать в суспензию, но очевидно, что можно использовать и другие способы введения, такие как, например, смешение сухих порошков.

Цеолит A-LSX по настоящему изобретению с частицами малых размеров особенно пригоден для использования в жидких моющих композициях. Указанные композиции и способы их получения хорошо известны специалисту в данной области техники.

Для лучшего понимания настоящего изобретения и способа его осуществления ниже описаны некоторые иллюстративные примеры, которые ни в коем случае нельзя рассматривать как ограничивающие объем изобретения.

Пример 1

В стальной реактор емкостью 3 литра, снабженный мешалкой, термометром и рубашкой с циркулирующим маслом, соединенной с баней с регулируемой температурой, подают при комнатной температуре (около 20oC) остаток деминерализованной воды (1300 частей).

Посредством двух капельных воронок подают одновременно при перемешивании в течение примерно 30 минут следующие растворы:

- силиката натрия (700 частей), состоящего из 13% SiO2 и 6,5% Na2O, при температуре около 20oC,

- алюмината натрия (1000 частей), состоящего из 6,2% Al2O3 и 16,3% Na2O, и содержащего 27,5 частей K2O, при температуре около 20oC.

Полученную гелевую массу нагревают при перемешивании посредством циркулирования через рубашку масла при температуре 70oC. По достижении 70oC перемешивание прекращают и указанную температуру поддерживают в течение 12 часов.

После истечения этого времени старения возобновляют перемешивание и нагревают массу до примерно 96oC, поддерживая ее при перемешивании при указанной температуре в течение 2 часов, пока не произойдет полная кристаллизация.

Кристаллы отфильтровывают под вакуумом, промывают деминерализованной водой, высушивают в печи при 100oC в течение 4 часов и оставляют стабилизироваться на воздухе.

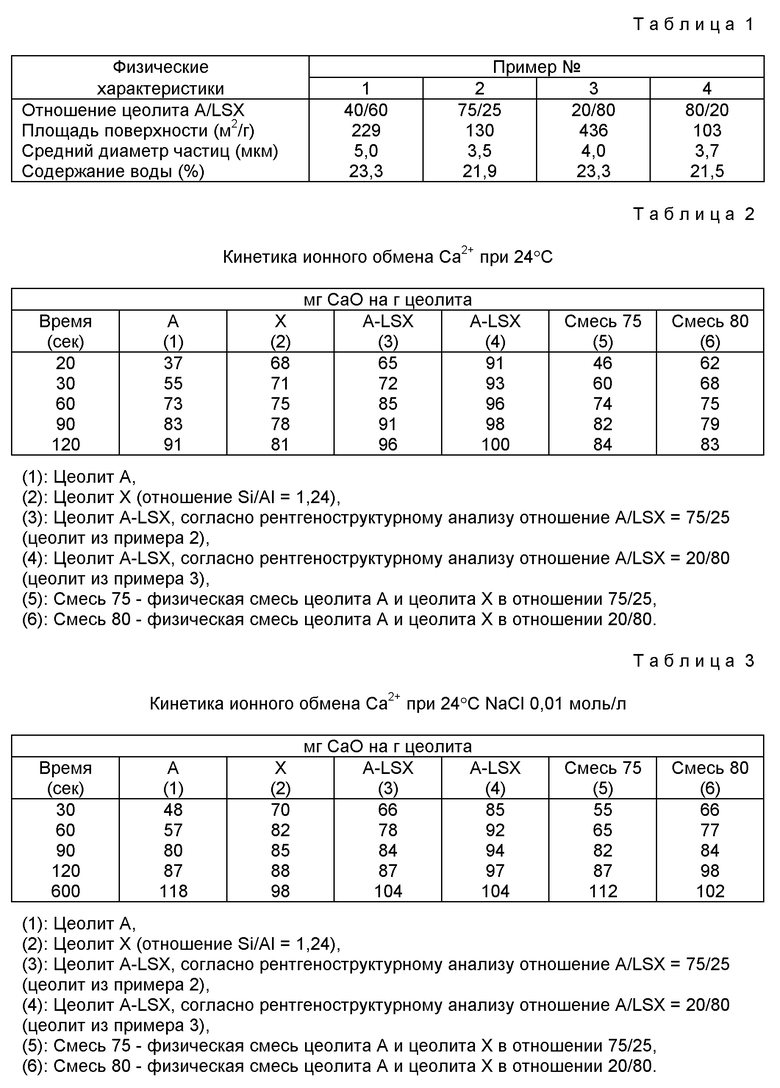

В результате получают цеолит A-LSX, физические характеристики которого представлены в табл. 1.

Пример 2

В стальной реактор емкостью 2 литра, снабженный мешалкой, термометром и рубашкой с циркулирующим маслом, соединенной с баней с регулируемой температурой, подают при комнатной температуре (около 20oC) остаток деминерализованной воды (400 частей).

Посредством двух капельных воронок подают одновременно при перемешивании в течение примерно 30 минут следующие растворы:

- силиката натрия (500 частей), состоящего из 26,7% SiO2 и 13,35% Na2O, при температуре около 20oC,

- алюмината натрия (1100 частей), состоящего из 8,9% Al2O3 и 13,7% Na2O и содержащего 14,1 части K2O, при температуре около 20oC.

Полученную гелевую массу нагревают при перемешивании посредством циркулирования через рубашку масла при температуре 70oC. По достижении 70oC перемешивание прекращают и указанную температуру поддерживают в течение 6 часов.

После истечения этого времени старения возобновляют перемешивание и нагревают массу до примерно 96oC, поддерживая ее при указанной температуре при перемешивании в течение 2 часов, пока не произойдет полная кристаллизация.

Кристаллы отфильтровывают под вакуумом, промывают деминерализованной водой, высушивают в печи при 100oC в течение 4 часов и оставляют стабилизироваться на воздухе.

В результате получают цеолит A-LSX, физические характеристики которого представлены в табл. 1.

Пример 3

В стальной реактор емкостью 2 литра, снабженный мешалкой, термометром и рубашкой с циркулирующим маслом, соединенной с баней с регулируемой температурой, подают следующий раствор:

- алюмината натрия (1525 частей), состоящего из 6,0% Al2O3 и 6,72% Na2O, и содержащего 14,15 части K2O, при температуре около 65oC.

Посредством капельной воронки в течение примерно 5 минут подают следующий раствор:

- силиката натрия (475 частей), состоящего из 28,4% SiO2 и 14,2% Na2O, при температуре около 65oC.

Полученную гелевую массу поддерживают при 65oC при перемешивании в течение 30 минут. Перемешивание прекращают и оставляют массу стоять при 65-67oC в течение 12 часов.

После истечения этого времени старения возобновляют перемешивание и нагревают массу до примерно 96oC, поддерживая ее при указанной температуре при перемешивании в течение 2 часов, пока не произойдет полная кристаллизация.

Кристаллы отфильтровывают под вакуумом, промывают деминерализованной водой, высушивают в печи при 100oC в течение 4 часов и оставляют стабилизироваться на воздухе.

В результате получают цеолит A-LSX, физические характеристики которого представлены в табл. 1.

Пример 4

В стальной реактор емкостью 2 литра, снабженный мешалкой, термометром и рубашкой с циркулирующим маслом, соединенной с баней с регулируемой температурой, подают следующий раствор:

- алюмината натрия (1512 частей), состоящего из 6,8% Al2O3 и 7,94% Na2O, и содержащего 15,1 части K2O, при температуре около 65oC.

Посредством капельной воронки затем подают в течение примерно 5 минут следующий раствор:

- силиката натрия (488 частей), состоящего из 28,4% SiO2 и 14,2% Na2O, при температуре около 65oC.

Полученную гелевую массу поддерживают при 65oC при перемешивании в течение 30 минут. Перемешивание прекращают и оставляют массу стоять при 65-67oC в течение 5 часов.

После истечения этого времени старения возобновляют перемешивание и нагревают массу до примерно 90-92oC, поддерживая эту температуру в течение 2 часов, пока не произойдет полная кристаллизация.

Кристаллы отфильтровывают под вакуумом, промывают деминерализованной водой, высушивают в печи при 100oC в течение 4 часов и оставляют стабилизироваться на воздухе.

В результате получают цеолит A-LSX, физические характеристики которого представлены в табл. 1.

Пример 5

Кальциевый ионный обмен

Используя устройство с электродом для конкретного иона в стандартной системе, измеряют скорость обмена и обменную способность иона кальция. Для этой цели 1 литр водного раствора, содержащего хлорид кальция в количестве, дающем 3,135 ммоль кальция, и 20 см3 буферного раствора с pH 10,2, перемешивают и поддерживают при постоянной температуре 22oC. После погружения предварительно стабилизированного и калиброванного конкретно на кальций электрода вводят образец цеолита (используемые цеолиты указаны в следующих далее таблицах 2-4), соответствующий 1 г безводного продукта.

Непрерывно измеряют и записывают уменьшающееся количество ионов кальция в растворе, чтобы, следовательно, получить кинетику ионного обмена, производимого цеолитом. Полученные результаты представлены в табл. 2.

Пример 6

Кальциевый ионный обмен

Используя устройство, описанное в примере 5, и работая при тех же самых условиях, измеряют кинетику ионного обмена кальция в той же самой водной системе с добавленным хлоридом натрия, чтобы достичь его концентрацию 0,01 моль/л.

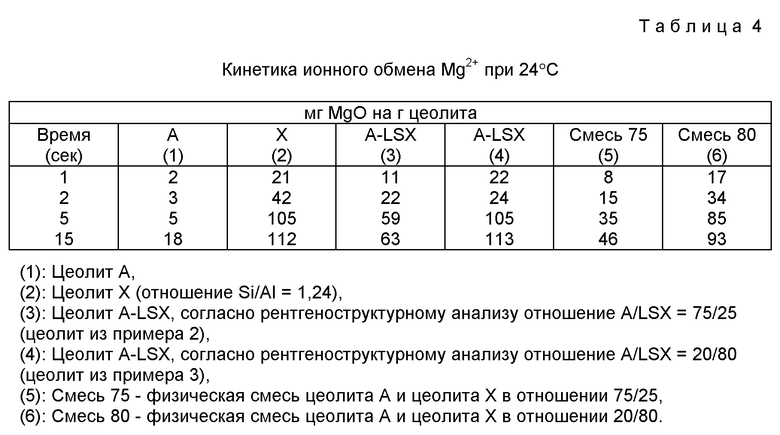

Все другие химические продукты имеют ту же самую концентрацию. Полученные результаты представлены а табл. 3.

Пример 7

Магнитный ионный обмен

Используя описанное в примере 5 устройство, модифицированное для применения электрода, конкретно предназначенного для ионов магния, и работая при тех же самых условиях, измеряют кинетику магниевого обмена в такой же водной системе.

Для этой цели 1 литр водного раствора, содержащего хлорид магния в количестве, дающем 3,135 ммоль магния, и 20 см3 буферного раствора с pH 10,2, перемешивают и поддерживают при постоянной температуре 22oC. После погружения предварительно стабилизированного и калиброванного конкретно на магний электрода вводят образец цеолита (используемые цеолиты указаны в следующей табл. 4), соответствующий 1 г безводного продукта.

Полученные результаты представлены в табл. 4.

Пример 8

Получение цеолита.

Сферы гидрогеля диоксида кремния, полученные путем добавления по каплям золя диоксида кремния в формировочное масло, подвергают старению в формировочном масле при 95oC, промывают водой, сушат при 125oC и прокаливают при 650oC. 100 частей по весу прокаленных сфер диоксида кремния диаметром 1/32 дюйма (примерно 80 мкм) помещают в стеклянную колбу.

Алюминат натрия и гидроксид натрия растворяют в водном растворе с получением весового отношения SiO2/Al2O3 65/35 и мольного отношения Na2O/Al2O3 1,82 при смешении со сферами диоксида кремния. Водный обрабатывающий раствор добавляют в указанную стеклянную колбу, после чего смесь оставляют стареть в течение 24 часов при 95oC.

Полученные сферы отделяют от отработанного водного раствора и сушат.

Пример 9

Кальциевый ионный обмен.

Скорость обмена и обменную способность ионов кальция измеряют, используя устройство с электродом для конкретного иона в стандартной системе.

Для этой цели 1 литр водного раствора, содержащего хлорид кальция в количестве, дающем 3,135 ммоль кальция, и 20 см3 буферного раствора с pH 10,2, перемешивают и поддерживают при постоянной температуре 22oC. После погружения предварительно стабилизированного и калиброванного конкретно на кальций электрода вводят 1 г образца безводного цеолита из вышеприведенного примера A.

Непрерывно измеряют и записывают уменьшающееся количество ионов кальция в растворе. Кинетика ионного обмена приведена ниже.

Кинетика ионного обмена Ca2+ при 24oC

Время (сек) - мг CaO на г цеолита

20 - 20

30 - 28

60 - 35

90 - 43

120 - 51

Пример 10

Магниевый ионный обмен

Используя описанное выше устройство, модифицированное для применения электрода, конкретно предназначенного для ионов магния, и, работая при тех же самых условиях, измеряют кинетику магниевого обмена в такой же водной системе.

Для этой цели 1 литр водного раствора, содержащего хлорид магния в количестве, дающем 3,135 ммоль магния, и 20 см3 буферного раствора с pH 10,2, перемешивают и поддерживают при постоянной температуре 22oC. После погружения предварительно стабилизированного и калиброванного конкретно на магний электрода вводят 1 г образца безводного цеолита.

Непрерывно измеряют и записывают уменьшающееся количество ионов магния в растворе. Кинетика ионного обмена представлена ниже.

Кинетика ионного обмена Mg2+ при 24oC

Время (мин) - мг MgO на г цеолита

1 - 5

2 - 10

5 - 25

15 - 38

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

| КОМПОЗИЦИИ АЛЮМОСИЛИКАТНЫХ ЦЕОЛИТОВ ТИПА Х С НИЗКИМ СОДЕРЖАНИЕМ ЦЕОЛИТА ТИПА LTA | 2012 |

|

RU2554642C2 |

| ЦЕОЛИТ, СПОСОБ ПОЛУЧЕНИЯ И АДСОРБЕНТ | 1989 |

|

RU2107659C1 |

| ВКЛЮЧАЮЩИЕ ПРЕВРАЩЕННОЕ СВЯЗУЮЩЕЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТНЫЕ КОМПОЗИЦИИ ТИПА Х С НИЗКИМ СОДЕРЖАНИЕМ ЦЕОЛИТА ТИПА LTA | 2012 |

|

RU2544673C1 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| ЦЕОЛИТ ТИПА MOR И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2744166C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1989 |

|

RU2067024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТОВ В АММОНИЙНОЙ ФОРМЕ С НИЗКИМ СОДЕРЖАНИЕМ ЩЕЛОЧНЫХ МЕТАЛЛОВ (ВАРИАНТЫ) | 1994 |

|

RU2119452C1 |

| ЦЕОЛИТ ТИПА MWW И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2740381C1 |

| ЦЕОЛИТЫ ТИПА ШАБАЗИТА С НИЗКИМ СОДЕРЖАНИЕМ ДИОКСИДА КРЕМНИЯ, ИМЕЮЩИЕ ВЫСОКУЮ КИСЛОТНОСТЬ | 2019 |

|

RU2807541C2 |

Предлагается микропористый кристаллический материал под названием цеолит A-LSX, имеющий в своей безводной форме оксидный мольный состав, соответствующий формуле I (М2/n + М'2/nO)•Al2O3•zSiO2, где М, М' - одинаковые или различные, представляют катион щелочного или щелочноземельного металла с валентностью n, z представляет число от 2,1 до 2,6, включая крайние значения, характеризующийся размером частиц 0,9-10 мкм и определенным способом получения. Указанный микропористый кристаллический материал может быть использован в качестве добавки в моющих композициях. Изобретение позволяет получить материал, который увеличивает очищающее действие моющих композиций. 3 с. и 27 з.п.ф-лы, 4 табл.

(M2/nO + M'2/nO)Al2O3zSiO2,

где M и M', одинаковые или различные, представляют катион щелочного или щелочноземельного металла валентности n;

z представляет число от 2,1 до 2,6, включая крайние значения,

указанный микропористый кристаллический материал имеет средний диаметр частиц 0,9 - 10 мкм, включая крайние значения, причем микропористый кристаллический материал получают согласно следующим стадиям: a) получают два водных раствора, содержащих соответственно Al2O3 и M2/nO или Al2O3 и смесь M2/nO + M'2/nO; SiO2 и M2/nO или SiO2 и смесь M2/nO + M'2/nO, в которых количество реагентов является таким, чтобы удовлетворять следующим молярным соотношениям: SiO2/Al2O3 2,30 - 2,60, включая крайние значения; (M2/nO + M'2/nO)/SiO2 2,40 - 1,20, включая крайние значения; M2/nO/(M2/nO + M'2/nO) 0,91 - 1,00, включая крайние значения; H2O/(M2/nO + M'2/nO) 20 - 40, включая крайние значения; b) две смеси, полученные на стадии (a), подвергают контактированию при 20 - 70oC в течение 1 - 30 мин; c) выдерживают смесь, полученную на стадии b), при 60 - 70oC в течение от 30 мин до 15 ч; d) осуществляют кристаллизацию смеси, полученной на стадии c), при 90 - 100oC в течение 10 - 120 мин.

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР КОМПЛЕКСНОГО ПРИНЦИПА ДЕЙСТВИЯ НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ, ЛАНТАНА И ГАДОЛИНИЯ, АКТИВИРОВАННЫЙ ИОНАМИ Nd | 2015 |

|

RU2615695C2 |

| US 4371510 A, 01.02.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ | 0 |

|

SU346853A1 |

| Способ получения синтетического цеолите-фожазита | 1973 |

|

SU500183A1 |

| US 4311607 A, 19.01.1982 | |||

| Технологический комплекс для морского кустового бурения | 2019 |

|

RU2731010C1 |

| US 4406808 A, 27.01.1983 | |||

| RU 2052381 C1, 20.01.1996 | |||

| US 4019999 A, 24.06.1977. | |||

Авторы

Даты

2000-04-27—Публикация

1997-06-26—Подача