Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано на всех доменных печах, выплавляющих ферромарганец.

Известен способ выплавки ферросплавов в доменной печи, включающий подачу ферросплавного сырья, известняка, кокса, высоконагретого атмосферного дутья с добавлением азота.

Недостатком этого способа при использовании его для выплавки ферромарганца является высокая температура колошникового газа и низкая степень извлечения марганца в сплав. Температура колошникового газа получается высокой из-за поступления большого количества тепла из высокотемпературной зоны печи (нижней части) в низкотемпературную (верхнюю часть). Тепло выносится вверх большим количеством газов. При выплавке ферромарганца в верхней части печи дополнительно выделяется тепло при восстановлении марганца из высших оксидов до MnO. Отсутствие реакций, протекающих с поглощением тепла в этой зоне, приводит к высокой температуре колошникового газа.

При использовании этого способа степень извлечения марганца в сплав уменьшается из-за снижения температур в нижней части доменной печи, от повышения концентрации азота в дутье по сравнению с атмосферной величиной уменьшается теоретическая температура горения топлива у фурм.

Ближайшим аналогом к заявляемому способу является способ выплавки ферромарганца в доменной печи, включающий загрузку марганцевого сырья, известняка и кокса и подачу дутья, обогащенного кислородом (сб. под редакцией Л.М.Цылева, Выплавка ферросплавов в доменной печи на дутье, обогащенном кислородом, АН СССР, Москва, 1959 г., стр. 79-82).

Основным недостатком этого способа, с точки зрения технологии плавки, является ограниченность масштабов его применения. В современных условиях при температуре дутья 1200oC величина теоретической температуры горения при работе без использования природного газа (что целесообразно при выплавке ферромарганца) достигает предельно допустимых величин, а именно 2300 - 2400oC. Обогащение дутья кислородом в таких условиях приводит к неровному ходу печи и получению по этой причине обратного результата по влиянию на температуру колошникового газа и коэффициент извлечения марганца в сплав. Кроме того, повышается расход кокса, снижается производительность печи, наблюдается горение фурм.

Другими недостатками этого способа являются необходимость строительства на предприятии станции по производству кислорода, обеднение кислородом воздуха в районе станции и соответствующего населенного пункта, т.е. ухудшение экологических условий.

Задачей изобретения является снижение температуры колошникового газа и повышение коэффициента извлечения марганца при выплавке ферромарганца, а также снижение расхода кокса.

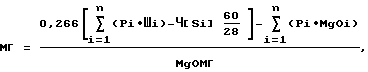

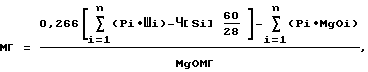

Поставленная задача решается тем, что в известном способе выплавки ферромарганца в доменной печи, включающем загрузку марганцевого сырья, известняка, кокса и подачу дутья дополнительно подают магнезит, максимальное количество которого в подаче определяют по зависимости:

где Мг - расход магнезита в подаче, т;

Pi - расход компонентов шихты в подаче, включая золу кокса и исключая остальную часть кокса, т;

Шi - суммарное содержание SiO2, Al2O3, CaO и MgO в компонентах шихты Pi, %;

Ч - выход ферромарганца из подачи, т;

[Si] - содержание кремния в сплаве, %;

MgO - содержание MgO в компонентах шихты Pi, %;

MgOмг - содержание MgO в магнезите, %;

n - количество компонентов шихты;

60 и 28 - молярная масса SiO2 и Si соответственно.

Минимальный расход магнезита как правило 50 кг определяется возможностью дозирования его механизмами загрузки, максимальный - предельно высоким содержанием MgO в шлаке. Предельно высокое содержание MgO в шлаке составляет 26,6%.

Высокая температура колошникового газа при выплавке ферромарганца осложняет работу загрузочного устройства, приводит к ускоренному его износу и аварийному выходу из строя.

Снижение температуры колошникового газа при использовании магнезита происходит за счет расходования тепла на разложение магнезита: MgCO3 = MgO + CO2. Теплота разложения составляет 147370 кДж/кг моль (Толстогузов Н.В. Теоретические основы и технология плавки кремнистых и марганцевых сплавов. М. , Металлургия, 1992, с. 133), т.е. 3680 кДж/кг MgO. Повышение расхода магнезита на каждые 10 кг/т сплава обеспечивает снижение температуры колошникового газа на 3-5.

Повышение степени извлечения марганца происходит вследствие содержания MgO в шлаке и, соответственно, суммарной основности его. Каждые дополнительные 10 кг/т сплава магнезита дают увеличение степени извлечения марганца на 0,5-0,7% абс.

На 1% увеличения содержания MgO в шлаке приходится примерно 10o снижения температуры колошникового газа.

Разложение MgCO3 происходит в верхней части доменной печи, где согласно закономерностям теплообмена имеется избыток тепла в газе. Поэтому на разложение его не требуется расходовать дополнительный кокс. Потребление избыточного тепла отходящих газов ведет к снижению их температуры. Температура интенсивного разложения химического кипения MgCO3 составляет 570-650oC.

Пример

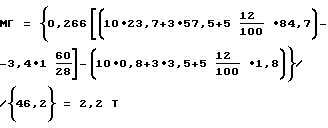

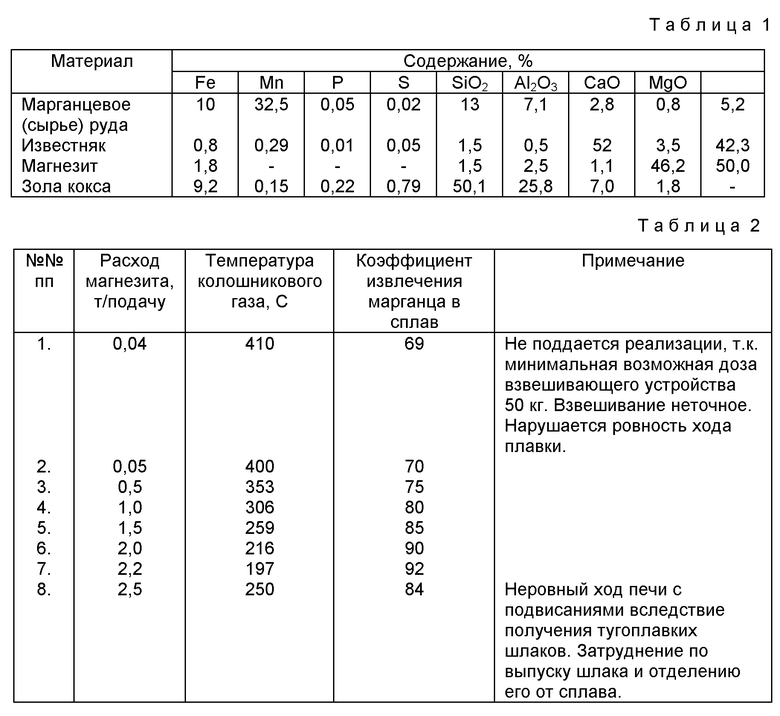

Химический состав компонентов шихты для выплавки ферромарганца см. в табл. 1.

Расход в подаче, т: марганцевой руды - 10

известняка - 3

кокса - 5

Содержание золы в коксе 12%

Выход сплава из одной подачи, т - 3,4

Содержание кремния в сплаве, % - 1

Содержание шлакообразующих в компонентах шихты составляет, %

В марганцевой руде 13 + 7,1 + 2,8 + 0,8 = 23,7

В известняке 1,5 + 0,5 + 52 + 3,5 = 57,5

В золе кокса 50,1 + 25,8 + 7,0 + 1,8 = 84,7

Максимальный расход магнезита в подаче, т:

Температура колошникового газа и коэффициент извлечения марганца в сплав при различном расходе магнезита представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2154108C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2148651C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2150510C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННЫХ ПЕЧАХ | 1999 |

|

RU2134299C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

Изобретение относится к черной металлургии, в частности к доменному производству. Способ выплавки ферромарганца включает загрузку марганцевого сырья, известняка, кокса и подачу дутья, причем дополнительно в печь подают магнезит, максимальное количество которого в подаче определяют по определенной зависимости. Использование изобретения позволяет снизить температуру колошниковых газов, повысить коэффициент извлечения марганца и снизить расход кокса. 2 табл.

Способ выплавки ферромарганца в доменной печи, включающий загрузку марганцевого сырья, известняка, кокса и подачу дутья, отличающийся тем, что в печь подают магнезит, максимальное количество которого в подаче определяют по формуле

где Мг - расход магнезита в подаче, т;

Pi - расход компонентов шихты в подаче, включая золу кокса и исключая остальную часть кокса, т;

Шi - суммарное содержание SiO2, Al2O3, CaO и MgO в компонентах шихты Pi, %;

Ч - выход ферромарганца из подачи, т;

[Si] - содержание кремния в сплаве, %;

MgO - содержание MgO в компонентах шихты Pi, %;

MgOмг - содержание MgO в магнезите, %;

n - количество компонентов шихты;

60; 28 - молярная масса SiO2 и Si соответственно.

| Цылев Л.М | |||

| Выплавка ферросплавов в доменной печи на дутье, обогащенном кислородом | |||

| - М.: АН СССР, 1959, с.79-82 | |||

| Способ доменной плавки ферромарганца | 1989 |

|

SU1733479A1 |

| Способ получения ферромарганца или ферросиликомарганца | 1981 |

|

SU1069632A3 |

| Шихта для выплавки ферромарганца в доменных печах | 1986 |

|

SU1323591A1 |

| Способ выплавки доменного ферромарганца | 1982 |

|

SU1126341A1 |

| Способ выплавки ферромарганца в доменных печах | 1977 |

|

SU631536A1 |

| Воловик А.В | |||

| и другие | |||

| Шлаковый режим при выплавке ферромарганца | |||

| Сталь, 1967, N 7, с.587-589. | |||

Авторы

Даты

2000-04-27—Публикация

1999-04-06—Подача