Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано при выплавке в доменной печи ферросплавов, например ферромарганца.

Известен способ выплавки ферросплавов в доменной печи, включающий подачу ферросплавного сырья, известняка и кокса, подачу высоконагретого атмосферного дутья в фурменную зону с добавлением азота в пределах 81,8-82,87%. (А.С. СССР N 854986).

Недостатком этого способа при использовании для выплавки ферромарганца является высокий расход известняка. Известняк необходим для придания шлаку высокой основности. Работа на высокоосновных шлаках повышает коэффициент извлечения марганца в сплав. Обогащение дутья азотом приводит к снижению степени извлечения марганца в сплав вследствие уменьшения температур в нижней части печи (для восстановления марганца по реакции MnO+C = Mn+CO требуются высокие температуры, и чем выше температура, тем полнее восстановление). Для компенсации отмеченного снижения степени извлечения марганца требуется расходовать дополнительный известняк. Это ведет к дополнительным денежным и материальным расходам.

Дополнительный известняк требует дополнительного кокса на нагрев получающегося из него шлака. Кроме того, ввод в шихту дополнительного известняка действует в направлении снижения производительности доменной печи.

Ближайшим аналогом к заявляемому способу является способ выплавки ферромарганца в доменной печи, включающий загрузку марганцевой руды, известняка, кокса и подачу дутья, обогащенного кислородом, при концентрации кислорода в среднем 30,6%, температуре дутья в пределах 800-850o (сб. под редакцией Цылева Л. М. , Выплавка ферросплавов в доменной печи на дутье, обогащенном кислородом. АН СССР, Москва, 1959 г., стр.79-82).

На выплавку ферромарганца по известному способу расходуют известняка в количестве от 601 до 936 кг/т сплава. По справочным данным (Ю.П.Волков, Л.Я. Шпарбер, А. К. Гусаров. Технолог-доменщик. Справочное и методическое руководство. М. "Металлургия", 1986, с. 253) при выплавке передельного чугуна повышение расхода сырого известняка на каждые 10 кг/т чугуна повышает удельный расход кокса и снижает производительность печи на 0,5%. При выплавке ферромарганца отрицательное действие известняка усиливается из-за большего развития эндотермической реакции взаимодействия CO2 с углеродом кокса (CO2+C = 2CO). Более полное протекание этой реакции обусловлено проведением плавки ферромарганца с повышенными температурами в печи (повышенные температуры нужны для более полного извлечения марганца в сплав).

Вышеуказанное влияние известняка приводит к росту расхода кокса на 500-970 кг/т сплава и снижению производства ферромарганца на 30-47%.

Технической задачей данного способа является снижение удельного расхода кокса и повышение производительности доменной печи, а также уменьшение потерь марганца.

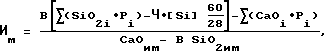

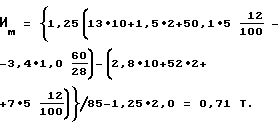

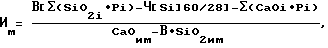

Поставленная задача решается тем, что в способе выплавки ферромарганца в доменной печи, включающем загрузку марганцевого сырья, кокса, флюса и подачу дутья, в качестве флюса используют или манганизированную известь, или известняк с манганизированной известью, расходуя последнюю в количестве от 50 кг в подачу до величины, определяемой по зависимости

где Им - расход манганизированной извести, т;

в - заданная основность шлака по CaO/SiO2 (в пределах 0,5-1,66);

SiO2i; CaOi - содержание SiO2 и CaO в загружаемых материалах, включая золу кокса, исключая остальную часть кокса и манганизированную известь, %;

Pi - расход компонентов шихты в подачу, включая золу кокса, исключая остальную часть кокса и манганизированную известь, т;

CaOим; SiO2им - содержание CaO и SiO2 в манганизированной извести, %;

Ч - выход ферромарганца из подачи, т;

60; 28 - молярные массы SiO2 и Si соответственно.

При использовании указанной зависимости основность шлака берут в пределах от 0,5 до 1,66. Снижение основности до меньших величин, чем 0,5, приводит к получению вязких шлаков. Максимальная основность 1,66 наблюдалась при плавке ферромарганца.

Манганизированную известь получают перемешиванием и последующим обжигом известняка, колошниковой и вентиляционной пыли плавок ферромарганца, мелких отходов (менее 5 мм), получаемых при подготовке марганцевой руды к плавке.

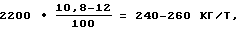

Содержание марганца в колошниковой пыли, улавливаемой сухим пылеуловителем, составляет 26-37%. Вынос пыли доходит до 10,8-12% от веса загружаемой в печь руды, т.е.

где 2200 - расход марганцевой руды по известному способу выплавки ферромарганца, кг/т сплава.

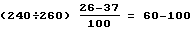

Использование колошниковой пыли на получение манганизированной извести исключает потери и нецелевое расходование марганца в количестве кг/т ферромарганца.

кг/т ферромарганца.

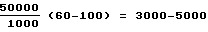

При годовом производстве ферромарганца 50000 т это составляет т марганца.

т марганца.

Снижение удельного расхода кокса (на 1 т сплава) при замене известняка на манганизированную известь происходит благодаря исключению затрат тепла на разложение CaCO3 известняка по реакции CaCO3 = CaO+CO2 и на взаимодействие выделившегося CO2 с углеродом кокса по реакции CO2+C = 2CO.

Теплота разложения CaCO3 составляет 179450 кДж/кг моль, т.е.

кДж/кг CaO,

кДж/кг CaO,

где 56 - молярная масса CaO.

Затраты тепла на взаимодействие CO2 с углеродом по реакции CO2+C = 2CO составляют 172500 кДж/кг моль, т.е.

кДж/кг CO2,

кДж/кг CO2,

где 44 - молярная масса CO2.

Повышенные температуры в печи, создаваемые при выплавке ферромарганца, приводят к взаимодействию практически всего количества CO2 известняка с углеродом кокса. Кроме тепла, затрачивается углерод на изменение формы связи его с кислородом. На это расходуется углерода в количестве 12/44 = 0,273 кг/кг CO2.

Применение манганизированной извести исключает эти затраты. Взвешивание малого количества материалов (менее 50 кг) приводит к получению неточного результата взвешивания. Неконтролируемое изменение расхода материалов нарушает ровность схода шихты и ухудшает показатели плавки по этой причине.

Кроме того, при дозировании малого количества материалов износ механизмов, расход энергии практически такой же, что и при дозировании большого количества. Поэтому с уменьшением величины дозируемой порции снижается коэффициент полезного действия механизмов загрузки.

Пример

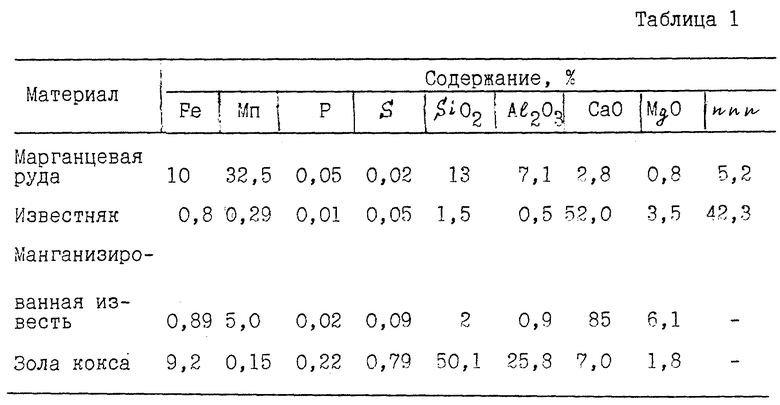

Химический состав компонентов шихты для выплавки ферромарганца представлен в табл. 1

1. Содержание CaO и SiO2 в материалах, %:

CaO SiO2

марганцевая руда 2.8 13

CaO SiO2

известняк 52,0 1,5

манганизированная известь 85,0 2,0

зола кокса 7,0 50,1

2. Содержание золы в коксе - 12%

3. Содержание Si в сплаве - 1%

4. Расход материалов в подаче, т:

марганцевой руды - 10

известняка - 2

кокса - 5

5. Выход сплава из одной подачи, т - 3,4

6. Заданная основность по CaO/SiO2 - 1,25

Расчет

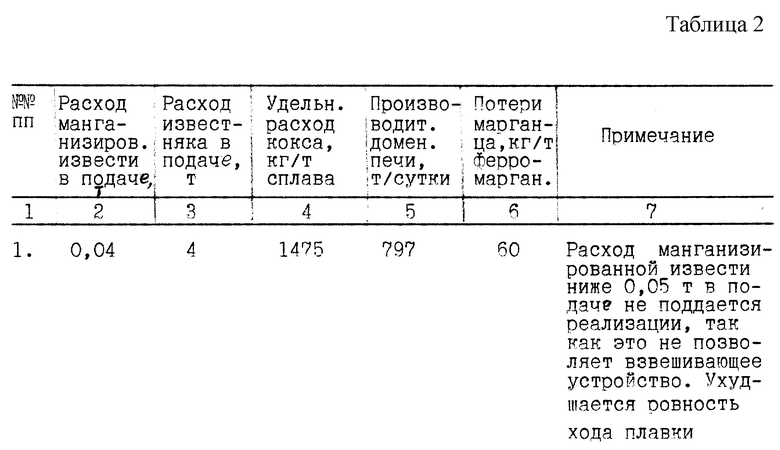

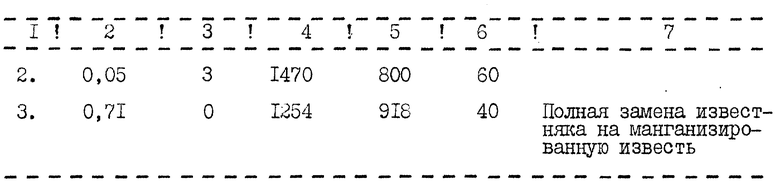

Показатели работы доменной печи при выплавке ферромарганца представлены в табл. 2е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2148085C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2148651C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННЫХ ПЕЧАХ | 1999 |

|

RU2134299C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2177039C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2432405C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано для выплавки ферросплавов. Способ выплавки ферромарганца включает загрузку марганцевого сырья, кокса, флюса и подачу дутья, причем в качестве флюса используют манганизированную известь, которую получают перемешиванием и последующим обжигом известняка? колошниковой и вентиляционной пыли плавок ферромарганца и мелких отходов, получаемых при подготовке марганцевой руды к плавке. Использование изобретения обеспечивает снижение расхода кокса и повышение производительности печи. 2 табл.

Способ выплавки ферромарганца в доменной печи, включающий загрузку марганцевого сырья, кокса, флюса и подачу дутья, отличающийся тем, что в качестве флюса используют манганизированную известь или известняк с манганизированной известью, которую получают перемешиванием и последующим обжигом известняка, колошниковой и вентиляционной пыли плавок ферромарганца и мелких отходов, получаемых при подготовке марганцевой руды к плавке, при этом величину загружаемой в подачу манганизированной извести определяют из соотношения

где Им - расход манганизированной извести, т;

B - заданная основность шлака по CaO/SiO2 (в пределах 0,5 - 1,66);

SiO2i и CaOi - содержание SiO2 и CaO в загружаемых материалах, включая зону кокса, исключая остальную часть кокса и манганизированную известь, %;

Pi - расход компонентов шихты в подачу, включая золу кокса, исключая остальную часть кокса и манганизированную известь, т;

CaOим и SiO2им - содержание CaO и SiO2 в манганизированной извести, %;

Ч - выход ферромарганца из подачи, т;

60; 28 - молярные массы SiO2 и Si соответственно.

| Выплавка ферросплавов в доменной печи на дутье, обогащенном кислородом | |||

| Сборник/Под ред | |||

| ЦЫЛЕВА Л.М | |||

| М.: АН СССР, 1959, с.79-82 | |||

| ГАСИК М.И | |||

| и другие, Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с.244-248 | |||

| Способ доменной плавки ферромарганца | 1989 |

|

SU1733479A1 |

| Способ выплавки ферромарганца в доменных печах | 1977 |

|

SU631536A1 |

| Способ получения ферромарганца или ферросиликомарганца | 1981 |

|

SU1069632A3 |

| Шихта для выплавки ферромарганца в доменных печах | 1986 |

|

SU1323591A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

Авторы

Даты

2000-08-10—Публикация

1999-04-21—Подача