Изобретение относится к прокатному производству и может быть использовано при производстве стержневого термоупрочненного проката, в частности арматуры, на мелко- и среднесортных станах.

Известен способ производства термически упрочненного проката, включающий нагрев и прокатку заготовок, термоупрочнение раскатов, выходящих из последней клети сортового стана в линии ускоренного охлаждения, где термическое упрочнение осуществляется с использованием тепла прокатного нагрева. Самоотпуск и окончательное охлаждение проката осуществляют на холодильнике сортового стана с последующей порезкой на мерные длины, см. патент RU №2010633, 1994 г., МПК В 21 В 1/02.

Недостаток данного способа заключается в том, что при таком способе производства, в готовом прокате наблюдается заметное снижение прочностных характеристик в хвостовой части раската. Это обусловлено технологией производства, согласно которой скорость центрального рольганга холодильника (отводящего рольганга) преднамеренно делается выше скорости прокатки на 10-15%, что с одной стороны позволяет увеличить производительность стана, а с другой - приводит к сокращению времени охлаждения хвостовой части раската и, как следствие, к уменьшению прочностных характеристик (σт) на этом участке до 5-7% по сравнению с серединой.

Наиболее близким к предлагаемому является способ получения термически упрочненного проката, включающий нагрев заготовки, ее прокатку на стане и последующее ускоренное охлаждение, причем охлаждение раската начинают не в линии ускоренного охлаждения, а непосредственно в валках чистовой клети при помощи противоточной форсунки, установленной на выходе из валков (см. патент RU 2197340, 7 В 21 В 1/16).

Недостаток данного способа заключается в том, что дополнительное охлаждение проводится лишь на переднем конце раската для придания ему дополнительной твердости и для обеспечения устойчивого входа раската в установку ускоренного охлаждения (без образования петли перед установкой), при этом не решается задача обеспечения равномерности механических свойств по длине раската.

Задачей, решаемой предложенным изобретением, является получение стержневой термоупрочненной арматуры классов А400С и А500С из низкоуглеродистых сталей типа Ст3 (пс, сп, Гпс, Гсп) с минимальным разбросом механических свойств по длине раската.

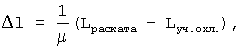

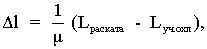

Решение поставленной задачи достигается тем, что согласно изобретению способ производства стержневой термоупрочненной арматуры включает нагрев заготовки, прокатку на стане, ускоренное охлаждение всего раската на выходе из последней чистовой клети, самоотпуск на воздухе, отличающийся от известных способов тем, что в процессе прокатки в одном из межклетевых промежутков чистовой группы осуществляют дополнительное охлаждение хвостовой части раската, причем охлаждение начинают в момент, когда длина раската в выбранном межклетевом промежутке составит:

где

Lраската - общая длина раската, измеренная на холодильнике, м;

Lуч.охл - длина участка линии ускоренного охлаждения за прокатным станом, м;

μ - суммарная вытяжка в клетях, расположенных после устройства для дополнительного охлаждения раската.

В результате дополнительного охлаждения на выходе из последней чистовой клети температура задней части раската на участке (Lраската/μ-Δl) м становится ниже температуры начала и середины раската. Дальнейшее понижение температуры при охлаждении раската в установке ускоренного охлаждения, за счет разного времени охлаждения середины и хвостовой части приводит к выравниваю температуры переохлаждения по длине, и, как следствие, повышает однородность распределения механических свойств.

Пример конкретного выполнения способа

Прокатку арматуры №16 из стали марки Ст3пс осуществляли на Магнитогорском металлургическом комбинате на мелкосортном стане 250-1. Размеры прокатываемой заготовки: 64×64×9350, длина участка линии ускоренного охлаждения за прокатным станом loxл=14 м, длина всего раската на холодильнике (с учетом деления заготовки перед прокаткой на две части) Lраската=94 м. Охлаждающее устройство было установлено в межклетьевом промежутке, перед последней чистовой клетью №12, вытяжка в клети №12 составила μ=1,20.

Нагрев и прокатку заготовок осуществляли по действующей технологии. После выхода переднего конца из прокатной клети №11 проводили измерение длины раската. В момент, когда его длина составила Δl=67 м приводили в действие дополнительное охлаждающее устройство, которое понижало температуру хвостовой части раската на 50°С.

Величина понижения температуры 50°С была получена в ходе эксперимента, как максимальная из числа возможных. Понижение температуры заднего конца раската на большую величину приводило к ухудшению геометрии профиля и образованию дефектов на поверхности при дальнейшей прокатке в клети №12, по сравнению с серединой или концом раската.

Охлаждение на 50°С проводили до конца раската. Прокатка в последней чистовой клети и термообработка всего раската в линии ускоренного охлаждения с последующим самоотпуском и порезкой на мерные длины выполняли по действующим на стане технологическим режимам.

В результате прокатки с дополнительным охлаждением хвостовой части, были получены раскаты с минимальным разбросом механических свойств по длине, максимальная разница величины σт составила 2,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2006 |

|

RU2340684C2 |

| Способ производства проката на не-пРЕРыВНыХ CTAHAX | 1979 |

|

SU850233A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| УСТРОЙСТВО ДЛЯ ПРИНУДИТЕЛЬНОГО ЭЛЕКТРОМАГНИТНОГО ТОРМОЖЕНИЯ И ФИКСИРОВАННОЙ ОСТАНОВКИ ТЕРМОУПРОЧНЕННОГО ФЕРРОМАГНИТНОГО ПРОКАТА | 2010 |

|

RU2427438C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

Способ относится к прокатному производству и может быть использован при производстве стержневого термоупрочненного проката, в частности арматуры, на мелко- и среднесортных станах. Задача изобретения - улучшение качества сортового проката. Производство стержневого термоупрочненного проката включает нагрев заготовки, прокатку на стане, охлаждение всего раската на выходе из последней чистовой клети в линии ускоренного охлаждения, самоотпуск на воздухе. В соответствии с изобретением, в процессе прокатки в одном из межклетевых промежутков чистовой группы осуществляют дополнительное охлаждение хвостовой части раската. Охлаждение начинают в момент, когда длина раската в выбранном межклетевом промежутке составит величину, регламентированную математической зависимостью. Изобретение обеспечивает повышение однородности распределения физико-механических свойств по длине раската.

Способ производства стержневой термоупрочненной арматуры, включающий нагрев заготовки, прокатку на стане, ускоренное охлаждение всего раската на выходе из последней чистовой клети, самоотпуск на воздухе, отличающийся тем, что в процессе прокатки в одном из межклетевых промежутков чистовой группы осуществляют дополнительное охлаждение хвостовой части раската, причем охлаждение начинают в момент, когда длина раската в выбранном межклетевом промежутке составит:

где

Lраската - общая длина раската, измеренная на холодильнике, м;

Lуч.охл - длина участка линии ускоренного охлаждения за прокатным станом, м;

μ - суммарная вытяжка в клетях, расположенных после устройства для дополнительного охлаждения раската.

| 2002 |

|

RU2197340C1 | |

| Способ управления охлаждением сортового проката в непрерывном стане | 1986 |

|

SU1435620A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2000 |

|

RU2177043C2 |

| Программное устройство | 1975 |

|

SU524160A1 |

Авторы

Даты

2005-06-20—Публикация

2004-04-27—Подача