Изобретение относится к обработке металлов давлением и может быть использовано для одновременного получения утолщений на обоих концах заготовки, например, под последующую штамповку.

Известно устройство для электровысадки, содержащее механизм высадки с торцевым контактом, блоки радиальных контактов и корпус (Е.И. Натанзон, Г.М. Тельнов. Электронагрев методом сопротивления и электровысадка. М.: Машиностроение, 1964,стр. 95...99). В таких устройствах получение утолщений на обоих концах заготовки возможно лишь за счет последовательной электровысадки каждого из концов.

Известно устройство для двусторонней электровысадки, содержащее левые и правые механизмы высадки с торцевыми контактами, высадочными цилиндрами, блоками верхнего и нижнего радиальных контактов и механизмами зажима и корпус (Е.И. Натанзон, Г.М. Тельнов. Электронагрев методом сопротивления и электровысадка. М.: Машиностроение,1964, стр. 99...102). В таких устройствах возможно одновременное получение утолщений на обоих концах заготовки.

Недостатком устройства является сложность конструкции, связанная с наличием силовых цилиндров в блоках нижних радиальных контактов. Недостатком также является сложность обслуживания, связанная с трудностями доступа к элементам высотной регулировки нижних радиальных контактов, размещенных внутри заполненного трансформаторами и шиноразводкой корпуса устройства, а также с увеличенной высотой загрузочно-разгрузочной зоны устройства, вытекающей из необходимости размещения указанных силовых цилиндров над трансформаторами.

Недостатком устройства также являются ограниченные технологические возможности, связанные с трудностями переналадки на электровысадку заготовок различных диаметра и длины.

Целью изобретения является упрощение конструкции за счет исключения силовых цилиндров в блоках нижних радиальных контактов.

Целью изобретения также является упрощение обслуживания за счет облегчения доступа к элементам высотной регулировки радиальных контактов, а также за счет уменьшения высоты загрузочно-разгрузочной зоны устройства.

Целью изобретения также является расширение технологических возможностей за счет изготовления электровысадкой различных типоразмеров заготовок.

Указанная цель достигается тем, что в устройстве для двусторонней высадки, содержащем левые и правые механизмы высадки с торцевыми контактами, высадочными цилиндрами и блоками верхнего и нижнего радиальных контактов, механизмы зажима и корпус, каждый из механизмов высадки содержит 2 полукаретки, выполненные с возможностью перемещения по общей направляющей, одна из которых связана с торцевым контактом и высадочным цилиндром, а другая - с блоками верхнего и нижнего радиальных контактов и снабжение приводом индивидуального перемещения, а блок нижнего радиального контакта выполнен в виде штока, связанного с радиальным контактом и с узлом винтовой передачи.

Указанная цель достигается также и тем, что левые и правые механизмы высадки установлены на индивидуальных платформах, выполненных с возможностью перемещения относительно корпуса.

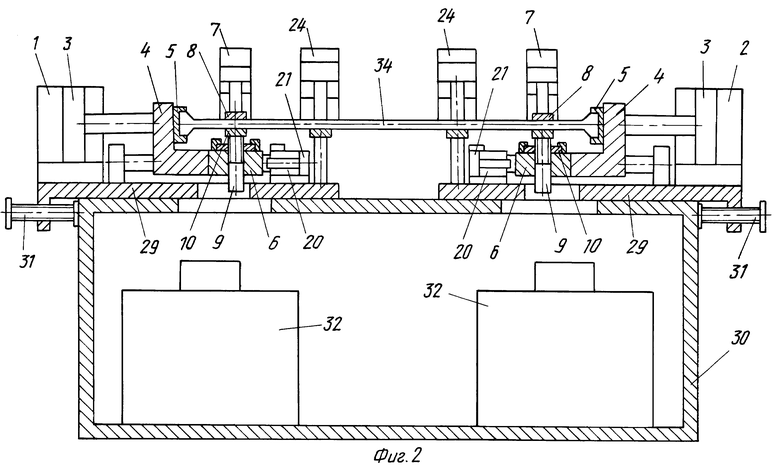

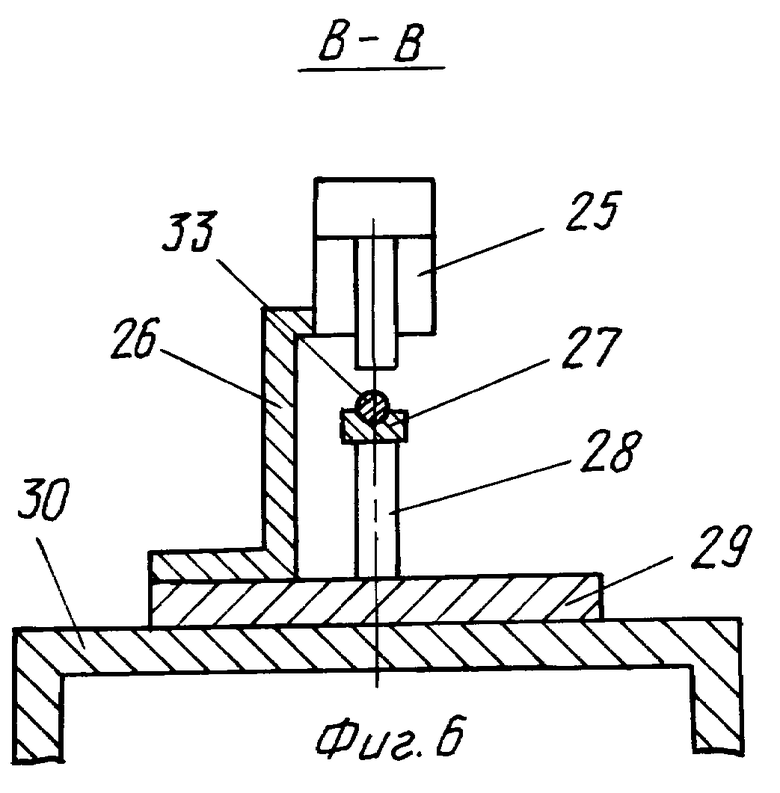

На фиг. 1 показано устройство в исходном положении; на фиг. 2 - то же в процессе высадки; на фиг. 3 - то же в положении после высадки; на фиг.4 - разрез А-А; на фиг. 5 - разрез Б-Б; на фиг. 6 - разрез B-B.

Устройство (фиг. 1, 2, 3, 4) содержит левый 1 и правый 2 механизмы высадки. Каждый из механизмов высадки 1 и 2 содержит высадочный цилиндр 3, например, пневматический, шток которого связан с полукареткой 4, на которой закреплен торцевой контакт 5. Каждый из механизмов высадки 1 и 2 содержит полукаретку 6, на которой установлены блоки 7 верхнего радиального контакта 8 и блоки 9 нижнего радиального контакта 10. Блок 7 выполнен в виде силового, например, пневматического цилиндра 11 (фиг. 5), который прикреплен к полукаретке 6 с помощью кронштейна 12 и на штоке которого закреплен радиальный контакт 8. Блок 9 выполнен в виде штока 13, связанного с радиальным контактом 10 и узлом 14 винтовой передачи, состоящим из выполненных на штоке 13 резьбы 15 и шпоночного паза 16, закрепленных на полукаретке 6 ограничителей 17 и шпонки 18 и установленной в ограничителях 17 соосно им гайки 19. Ограничители 17 имеют форму полуколец и охватывают гайку 19 частично. Полукаретка 6 снабжена приводом 20 индивидуального перемещения, выполненного, например, в виде пневмоцилиндра 21. Полукаретки 4 и 6 установлены на общих направляющих 22. Направляющие 22 крепятся в опорах 23. Устройство снабжено механизмом зажима 24, состоящим из силового, например, пневматического цилиндра 25 (фиг. 6), установленного на кронштейне 26, и ложа 27 с подставкой 28. В каждом из механизмов 1 и 2 высадочный цилиндр 3, опоры 23, пневмоцилиндр 21, кронштейн 26 и подставка 28 закреплены на платформе 29. Платформы 29 закреплены на корпусе 30 устройства и имеют возможность перемещения относительно корпуса с помощью ходового винта 31. Внутри корпуса 30 установлены два по количеству механизмов высадки трансформатора 32. Трансформаторы связаны гибкими шинами (не показаны) с торцевыми и радиальными контактами. Также показаны заготовки 33 и изделие 34 после высадки.

Перед началом работы вращением выступающих за пределы ограничителей 17 гаек 19 перемешают по вертикали штоки 13 с нижними радиальными контактами 10 и добиваются, чтобы заготовка 33, опирающаяся на нижние радиальные контакты 10 и ложе 27, была соосна торцевым контактам 5. При этом вертикальное перемещение штоков 13 обеспечивается шпонками 18, исключающими вращательное движение штоков 13. Перед началом работы также вращением ходовых винтов 31 перемещают платформы 29, добиваясь требуемого расстояния между торцевыми контактами 5, соответствующего длине заготовки 33.

Работа устройства осуществляется следующим образом. Заготовка 33 укладывается на нижние радиальные контакты 10 и ложе 27. Далее осуществляется зажим заготовки пневмоцилиндрами 25 и верхними радиальными контактами 8. Далее осуществляются отвод штоков пневмоцилиндров 21 от полукареток 6 и зажим заготовки 33 между торцевыми контактами 5, который сопровождается перемещением полукареток 4 и 6. При этом заготовка удерживается от продольного перемещения в механизмах зажима 24 и проскальзывает относительно радиальных контактов 8 и 10. Далее подается напряжение на участки заготовки между торцевым и радиальными контактами, заготовка нагревается на указанных участках и осуществляется двусторонняя электровысадка, сопровождаемая перемещением полукареток 4 и 6, получением утолщений на обоих концах заготовки и дальнейшим проскальзыванием заготовки относительно радиальных контактов. После окончания электровысадки прекращается подача напряжения к затотовке и высадочные цилиндры 3 с полукаретками 4 и торцевыми контактами 5 возвращаются в исходное положение. При этом контакты 5 отделяются от полученного изделия 34. Далее изделие 34 освобождается от зажима пневмоцилиндрами 11 и верхними радиальными контактами 8 и удаляется из устройства, а пневмоцилиндры 21 возвращают полукаретки 6 в исходное положение до прижима к полукареткам 4. Далее цикл возобновляется.

Преимуществом устройства является отсутствие силовых цилиндров в блоках нижних радиальных контактов. Это упрощает конструкцию. Преимуществом устройства также является облегчение доступа к элементам высотной регулировки радиальных контактов, так как указанные элементы (гайки 19) находятся вне корпуса устройства, заполненного трансформаторами и шиноразводкой. Это упрощает обслуживание. Преимуществом устройства также является и то, что благодаря отсутствию силовых цилиндров в блоках нижних радиальных контактов существенно уменьшается высота загрузочно-разгрузочной зоны устройства. Это также упрощает обслуживание. Так в устройстве, выполненном в соответствии с прототипом, в блоках нижних радиальных контактов применялись силовые цилиндры диаметром 150 мм и высота загрузочно-разгрузочной зоны от уровня пола составляла 1250 мм, что требовало специальных возвышающих устройств для работы оператора и усложняло обслуживание при работе электровысадочного устройства в комплексе со штамповочным устройством. В устройстве же, выполненном в соответствии с предлагаемым, отсутствие силовых цилиндров в блоках нижних радиальных контактов позволило снизить высоту загрузочно-разгрузочной зоны до 1000 мм и обеспечить работу оператора на уровне пола. Преимуществом устройства также является возможность быстрой переналадки при работе с заготовками различных диаметров и длины. Это обеспечивается легкостью доступа к элементам высотной регулировки нижних радиальных контактов и возможностью перемещения механизмов высадки относительно корпуса. Это расширяет технологические возможности. Так в устройстве, выполненном в соответствии с прототипом, электровысадке подвергались только заготовки диаметром 16,5 мм и длиной 1318 мм. В устройстве же, выполненном в соответствии с предлагаемым, электровысадке подвергаются заготовки трех видов: диаметром 16,5 мм с длиной 1318, диаметром 20 мм с длиной 1285 и диаметром 22 мм с длиной 1436 мм.

Изобретение относится к обработке металлов давлением и может быть использовано для одновременного получения утолщений на обоих концах заготовки. Устройство включает левый и правый механизмы высадки, состоящие из высадочного цилиндра, связанного с полукареткой, на которой закреплен торцевой контакт. Каждый из механизмов высадки содержит также полукаретку, на которой установлены блоки верхнего радиального контакта и блоки нижнего радиального контакта. Техническим результатом изобретения является упрощение конструкции, облегчение обслуживания установки и расширение технологических возможностей. 1 з.п.ф-лы, 6 ил.

| Натанзон Е.И., Тельнов Г.М | |||

| Электронагрев металлов методом сопротивления | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Электровысадочный штамповочный полуавтомат | 1959 |

|

SU141729A1 |

| Электровысадочная машина | 1974 |

|

SU502692A1 |

| GB 2059837 A, 29.04.1981. | |||

Авторы

Даты

2000-05-10—Публикация

1998-10-21—Подача