Изобретение относится к металлургическому производству, в частности к горячей, с применением токов высокой частоты, высадке головок траковых пальцев и может быть использовано в машиностроении.

Известен автомат для горячей высадки головок на длинномерных стержневых деталях, состоящий из корпуса, барабана с матрицами, механизма загрузки, поворотного устройства, фиксирующего устройства, нагревательного блока, гидропресса с пуансоном, выталкивателя, механизма выгрузки [1].

Недостатки данного автомата заключаются, во-первых, в неподвижности заготовки во время нагрева, что приводит к неравномерному прогреву и ухудшению качества получаемых деталей; во-вторых, требуется много времени для переналадки при переходе изготовления с одной детали на другую.

Технический результат, достигаемый в заявленном изобретении, заключается в качестве получаемых деталей, а также быстрой переналадке.

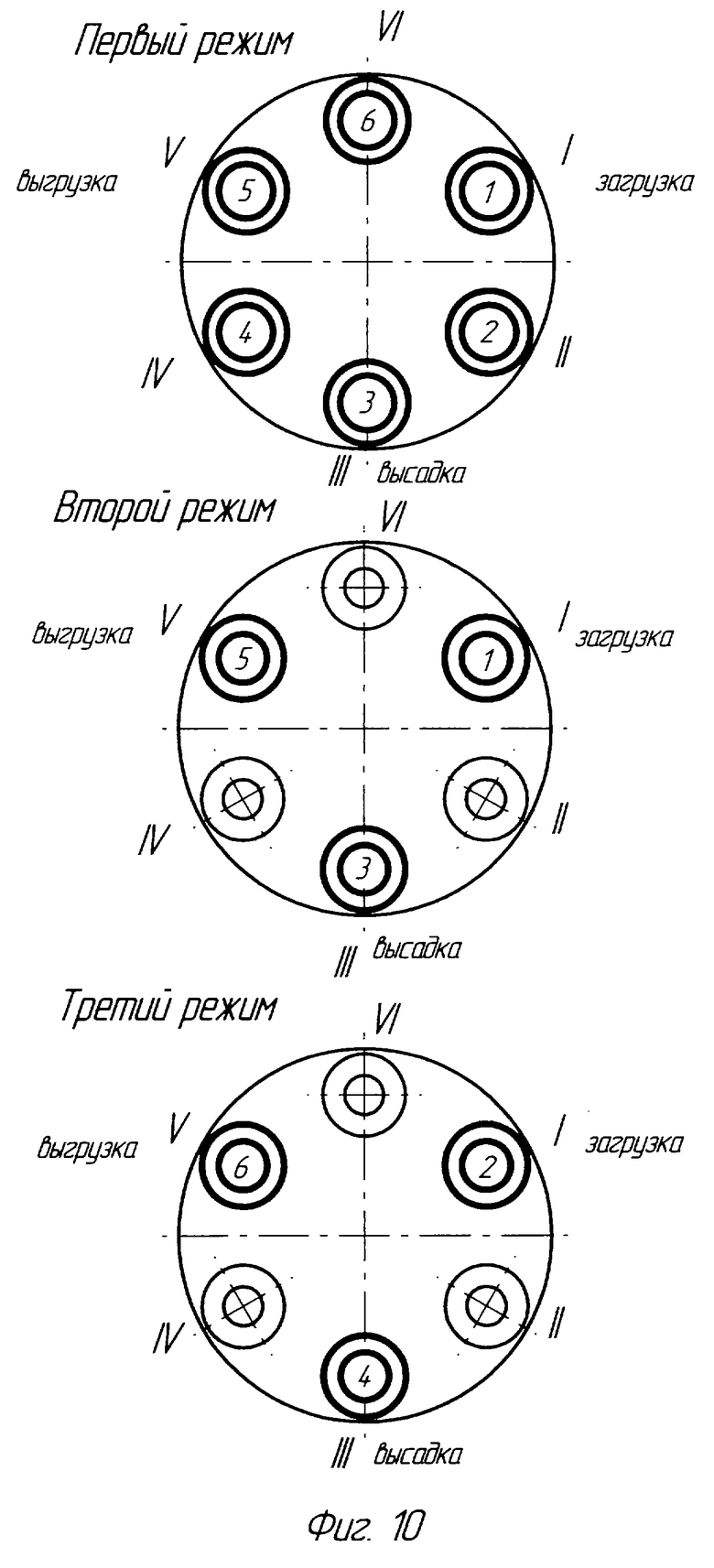

Указанный технический результат достигается тем, что нагрев заготовок происходит в щелевом индукторе при их вращении вокруг своей оси, барабан матриц выполнен шестипозиционным, а система управления имеет три режима автоматической работы.

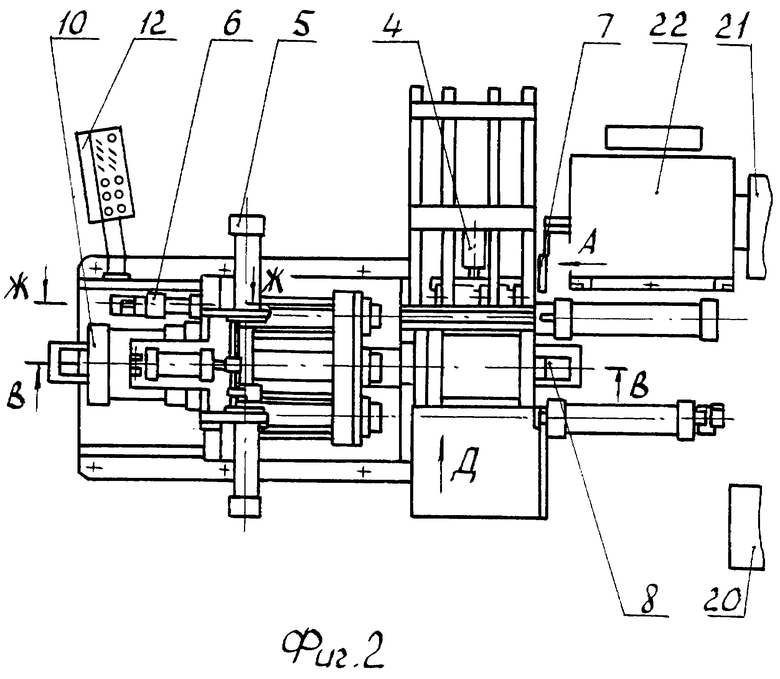

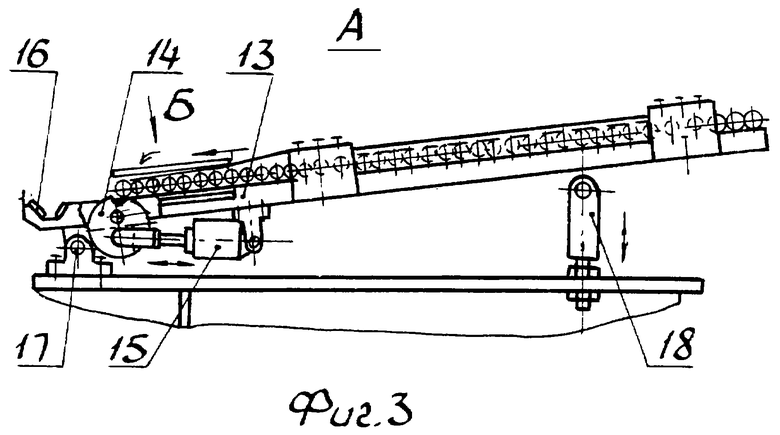

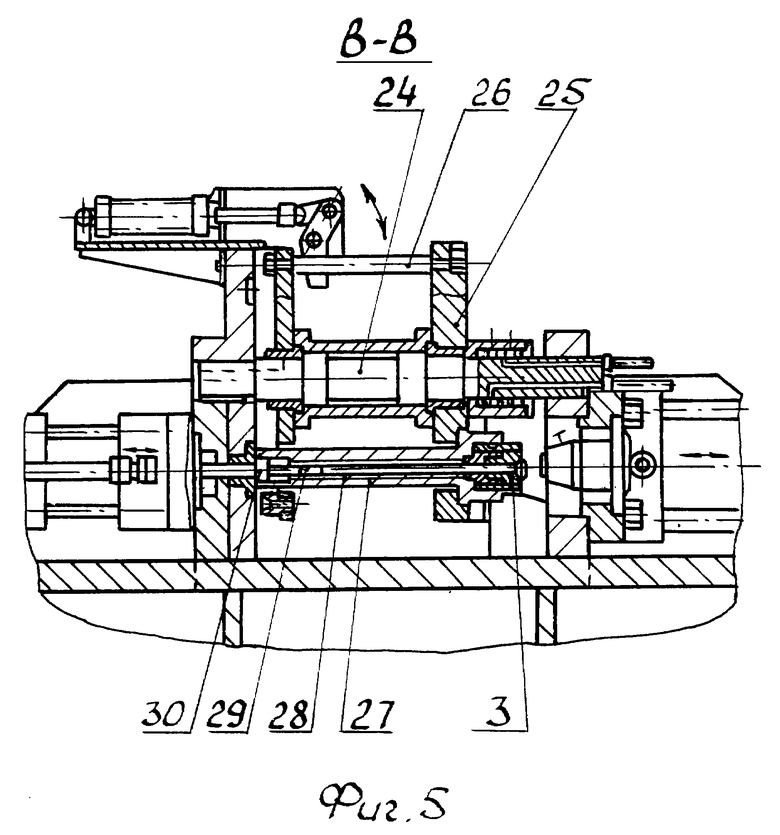

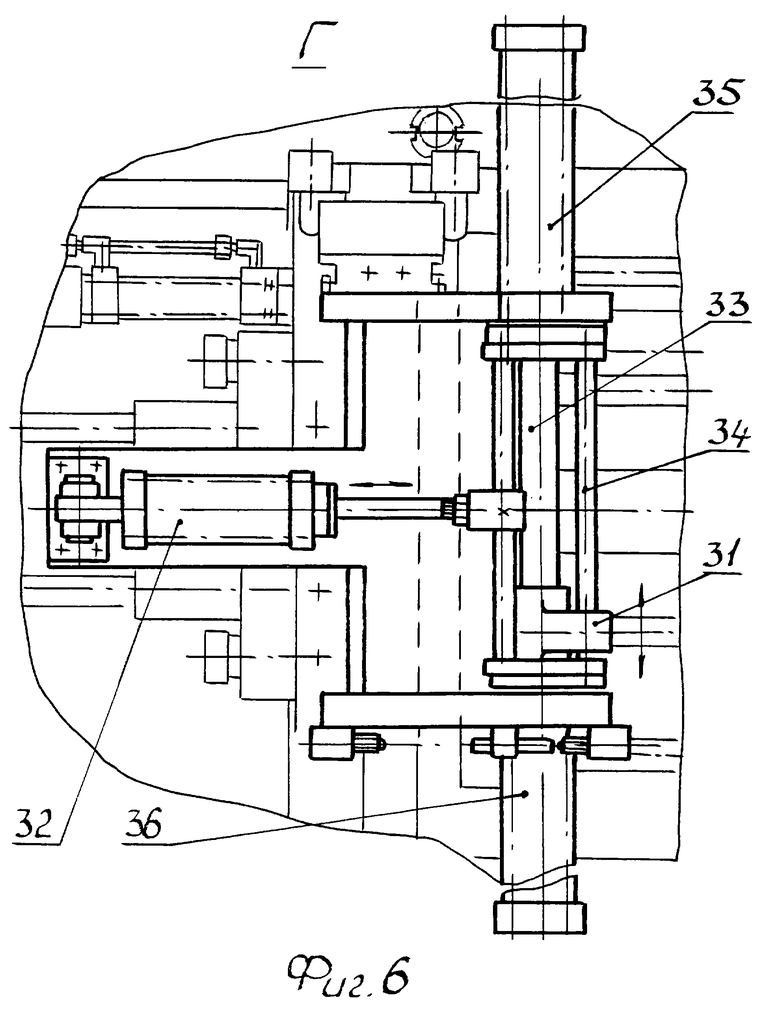

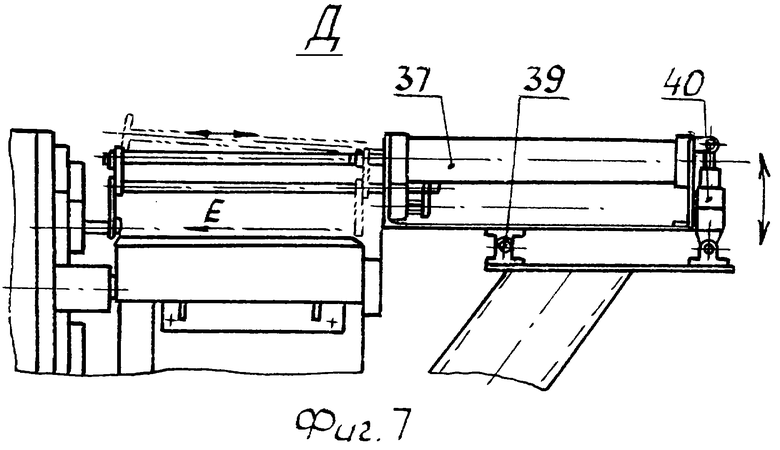

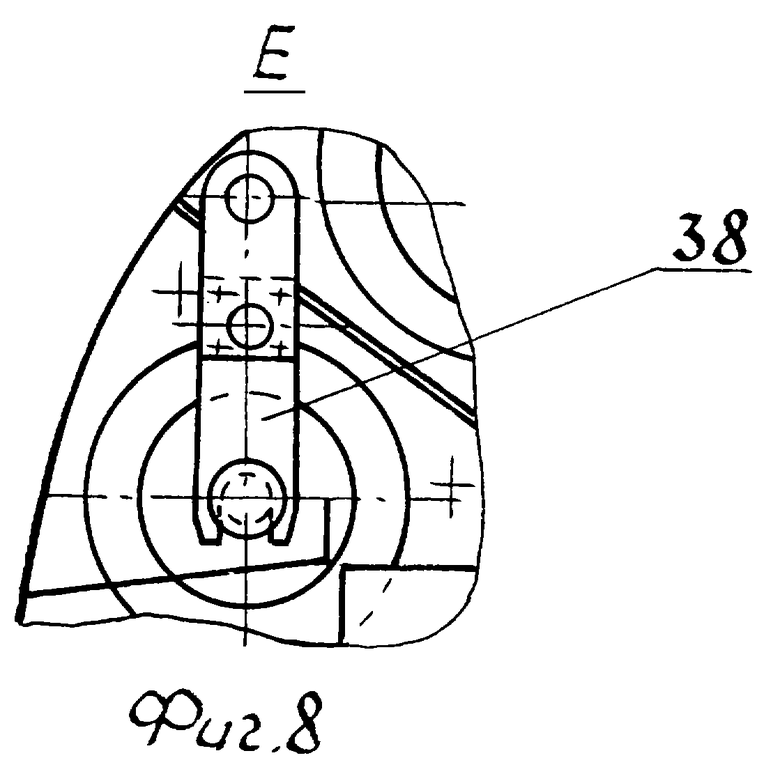

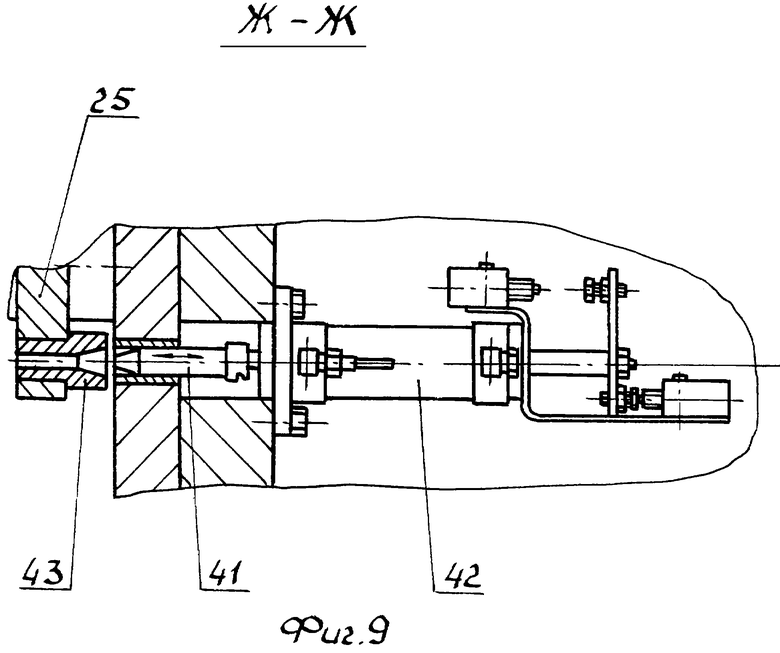

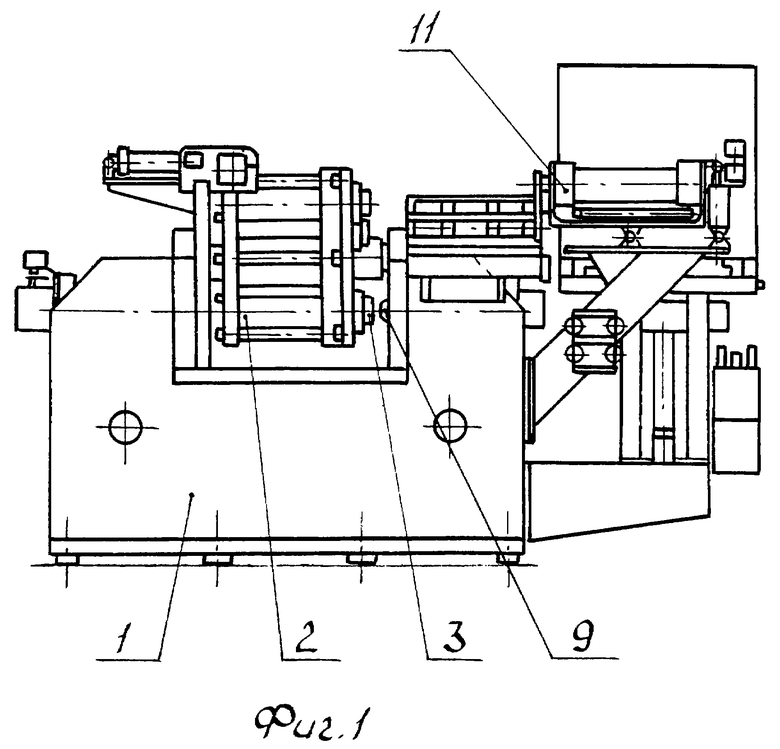

Изобретение иллюстрируется чертежом, где на фиг.1 представлен автомат, общий вид; на фиг.2 то же, вид сверху; на фиг.3 - вид А; на фиг.4 - вид Б; на фиг.5 - разрез В-В; на фиг.6 - вид Г; на фиг.7 - вид Д; на фиг.8 - вид Е; на фиг.9 - разрез Ж-Ж; на фиг.10 - режим работы.

Автомат содержит корпус 1, на котором крепится барабан 2 с матрицами 3, механизм загрузки 4, поворотное устройство 5, фиксирующее устройство 6, нагревательный блок 7, гидропресс 8 с пуансоном 9, выталкиватель 10, механизма выгрузки 11, систему управления 12.

Механизм загрузки состоит из наклонного лотка 13, отсекателя 14 с силовым цилиндром 15, призмы 16, оси 17, регулируемого упора 18, силового цилиндра 19.

Нагревательный блок состоит из высокочастотного преобразователя 20, конденсаторного шкафа 21, трансформатора 22, щелевого индуктора 23.

Барабан содержит неподвижный вал 24, на котором насажены два диска 25, соединенные стяжками 26, в диски вставлены инструментальные блоки 27, состоящие из матрицы 3, направляющей 28, вставки 29, упора 30.

Поворотное устройство состоит из захвата 31, силового цилиндра поворота захвата 32, оси 33, направляющей 34, правого 35 и левого 36 силовых цилиндров перемещения захвата.

Механизм выгрузки состоит из основного силового цилиндра 37 с вилкой 38, качающегося вокруг оси 39 вспомогательным цилиндром 40.

Автомат работает следующим образом.

Заготовки загружаются на наклонный лоток 13 механизмом загрузки 4. Наклон лотка регулируется поворотом его вокруг оси 17 регулировочным упором 18 таким образом, чтобы заготовки, вращаясь вокруг своей оси, катились по лотку под действием силы тяжести. В конце лотка установлен щелевой индуктор 23, проходя через который, концы заготовок нагреваются. Отсекатель 14 при помощи силового цилиндра 15 отсекает одну заготовку от потока и кладет на призму 16, по которой силовым цилиндром загрузки 19 она досылается в инструментальный блок 17 барабана 2 (позиция I - загрузочная). Необходимый вылет нагретой части заготовок из матрицы для различных деталей осуществляется подбором вставок 29. Захват 31 поворотного устройства 5, передвигаясь правым силовым цилиндром 35 по направляющей 34, поворачивает за стяжку 26 барабан на II позицию. Затем захват, поворачиваясь вокруг оси 33 силовым цилиндром 32, выходит из зацепления со стяжкой и возвращается в исходное положение левым цилиндром 36, с захватом следующей стяжки. Цикл поворота осуществляется еще раз до позиции III - высадки головки заготовки пуансоном 9 гидропресса 8, затем готовая деталь выпрессовывается из матрицы выталкивателем 10. Перед каждым поворотом барабана фиксирующее устройство 6 выводит конус 41 из центровочного отверстия на барабане силовым цилиндром 42. Центрирующие отверстия расположены на каждой позиции барабанного диска 25 во втулках 43. По завершении поворота барабан опять фиксируется. На V-й позиции механизм выгрузки 11 полностью вытаскивает готовую деталь из инструментального блока 27. Шток основного силового цилиндра 37 выдвигается, вилка 38 на конце штока опускается при повороте вокруг оси 39 основного силового цилиндра вспомогательным цилиндром 40, захватывает готовую деталь и обратным ходом основного цилиндра вытаскивает ее. Под действием силы тяжести деталь падает на лоток, а из лотка - в тару. Автомат работает в цикле. Загрузка заготовок, высадка головок и выгрузка готовой детали происходит одновременно.

Система управления имеет три режима работы автомата и целесообразна при частой и быстрой переналадке автомата с одной детали на другую. Первый режим - со всеми инструментальными блоками, второй - с нечетными инструментальными блоками, третий - с четными инструментальными блоками. Блок датчиков 43 включает в себя два конечных выключателя, один из них контролирует положение четных инструментальных блоков, другой - нечетных по упорам 44, расположенным в шахматном порядке. При работе в первом режиме счетная схема дает команду на прессование головок пальцев в каждом инструментальном блоке, во втором режиме - только в нечетных инструментальных блоках, в третьем режиме - только в четных инструментальных блоках.

Автомат может быть встроен в автоматическую линию.

Источники информации

1. Информационный листок 141-97 Алтайский ЦНТИ, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТВЧ ГОЛОВОК БОЛТОВ | 2003 |

|

RU2251578C2 |

| ПОЛУАВТОМАТ ДЛЯ ИНДУКЦИОННОГО ОТЖИГА ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2049122C1 |

| Автомат для горячей высадки болтов | 1985 |

|

SU1311830A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| Автомат для закалки | 1991 |

|

SU1792434A3 |

| ПОЛУАВТОМАТ ДЛЯ ИНДУКЦИОННОЙ ЗАКАЛКИ ОБОДОВ ЗУБЧАТЫХ | 2001 |

|

RU2207385C2 |

| УСТАНОВКА ЗАКАЛКИ БЕГОВОЙ ДОРОЖКИ ЗВЕНЬЕВ ГУСЕНИЦ ТРАКТОРОВ | 2001 |

|

RU2224800C2 |

| Устройство для холодной высадки | 1992 |

|

SU1831406A3 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении головок траковых пальцев методом высадки с нагревом токами высокой частоты. Автомат для горячей высадки содержит корпус, шестипозиционный барабан с матрицами, механизм загрузки, поворотное устройство, фиксирующее устройство, нагревательный блок, гидропресс с пуансоном, выталкиватель, механизм выгрузки и систему управления. Нагревательный блок выполнен в виде щелевого индуктора, обеспечивающего нагрев заготовок при их вращении. Система управления имеет три режима работы. В результате обеспечивается повышение качества получаемых деталей и сокращение времени на переналадку автомата. 10 ил.

Автомат для горячей высадки головок траковых пальцев, содержащий корпус, барабан с матрицами, механизм загрузки, поворотное устройство, фиксирующее устройство, нагревательный блок, гидропресс с пуансоном, выталкиватель, механизм выгрузки и систему управления, отличающийся тем, что нагревательный блок выполнен в виде щелевого индуктора для обеспечения нагрева заготовок при их вращении, барабан с матрицами выполнен шестипозиционным, а система управления выполнена из условия обеспечения трех режимов работы.

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| АВТОМАТ ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 0 |

|

SU351624A1 |

| УСТРОЙСТВО для ИНДУКЦИОННОГО НАГРЕВА концов | 0 |

|

SU202372A1 |

| Автоматический пресс для высадки и обрезки | 1934 |

|

SU49755A1 |

| Автомат для горячей высадки болтов | 1985 |

|

SU1311830A1 |

| US 5524471, 11.06.1996. | |||

Авторы

Даты

2003-10-10—Публикация

2001-05-04—Подача