Изобретение относится к области машиностроения, в частности к оборудованию для изготовления профилированных стеблей сверл одностороннего резания, направлено на повышение эффективности оборудования, снижение капиталовложений и эксплуатационных расходов.

Известен способ изготовления профилированных стеблей сверл одностороннего резания, при котором в исходной трубчатой заготовке формируют внешнюю V-образную продольную канавку путем прокатки заготовки в закрытом калибре в приводных валках. Прокатное устройство имеет прокатную клеть с тремя группами попарно расположенных валков, вращение которых осуществляется приводом от распределительного вала. При этом схема профилирования может быть двух- или трехвалковой. Трубчатая заготовка под прокатку подается в отпущенном состоянии. Профилирование осуществляется в два прохода с реверсированием направления прокатки и дробной деформацией заготовки в каждой группе валков (см. "Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ. Методические рекомендации" ВНИИИнструмент, М., 1984 г., стр. 16 - 18, рис. 12 и рис. 13).

Процесс профилирования трубчатых заготовок на таких установках является достаточно трудоемким и малопроизводительным, а сами установки сложны в конструктивном отношении и в обслуживании, имеют ограниченные технологические возможности.

Изобретение решает техническую задачу - устранить отмеченные недостатки рассмотренного известного оборудования для изготовления стеблей сверл одностороннего резания, в частности обеспечить компактность размещения элементов устройства, расширить его технологические возможности, механизировать процесс правки и за счет этого снизить трудоемкость процесса, повысить производительность и безопасность работ.

Решение поставленной технической задачи достигается тем, что устройство для изготовления профилированных стеблей сверл одностороннего резания, содержит опорную раму, на которой смонтированы блок профилирования, включающий корпус для размещения сменной фильеры, выполненной с радиальной прорезью по размеру диаметра трубчатой заготовки стебля сверла и установленный в корпусе с вертикальным расположением прорези, и сменный профилирующий ролик, шарнирно закрепленный с помощью горизонтальной оси в обойме, связанной с силовым приводом ее вертикального перемещения, и входящий в рабочем положении в радиальную прорезь фильеры, каретку в виде плиты, подвижно установленную в направляющих опорной рамы и несущую механизм захвата конца заготовки стебля сверла, включающий цанговый зажим, корпус которого соединен с автономным приводом зажима, закрепленным на упомянутой каретке, и привод перемещения каретки в направляющих вдоль оси протяжки, а также блок правки заготовок стебля сверла, включающий стол с установленными на нем на некотором расстоянии друг от друга опорными элементами, и нажимной элемент, расположенный между опорными элементами и связанный с приводом его вертикального перемещения, блок профилирования и блок правки конструктивно объединены, при этом корпус для размещения сменной фильеры смонтирован на столе блока правки заготовок или выполнен заодно с ним с обеспечением параллельного расположения оси фильеры и оси перемещения заготовок на опорных элементах при правке, стол блока правки установлен в направляющих с возможностью перемещения перпендикулярно оси протяжки заготовок, а профилирующий ролик или нажимной элемент - в зависимости от выполняемой операции - закреплены в общей для них обойме, связанной с управляемым силовым приводом ее вертикального перемещения. При этом перемещение стола объединенного блока профилирования и правки из одного рабочего положения в другое может, в принципе, осуществляться вручную с фиксацией стола в рабочих положениях одним из известных способов - штифтами, крепежными деталями (например, болтами) и т.п. Такое перемещение можно выполнить и с помощью привода, в качестве которого целесообразно использовать закрепленный на опорной раме силовой цилиндр, рабочий ход которого соответствует расстоянию между осью фильеры и осью перемещения заготовок на опорных элементах.

Действительно, предлагаемое конструктивное объединение блока профилирования и блока правки не требует дополнительных производственных площадей для блока правки, позволяет использовать один силовой цилиндр для вертикального перемещения профилирующего ролика или нажимного элемента. Это упрощает конструкцию устройства, снижает капиталовложения и эксплуатационные расходы. Кроме того, предлагаемое выполнение устройства позволяет производить перемещение заготовок стеблей сверл и их удержание в требуемом положении в процессе правки с помощью привода перемещения каретки с механизмом захвата, что исключает (или, по крайней мере, существенно ограничивает) использование ручного труда в процессе правки, сокращает возможность травмирования работающих, повышает производительность труда и расширяет технологические возможности устройства.

Наличие указанных отличительных признаков заявляемого устройства по сравнению с прототипом обуславливает его соответствие критерию изобретения "новизна". Отсутствие сведений об известности использования отличительных признаков заявляемого объекта в этой же или в смежных областях техники для решения такой же задачи позволяет признать заявляемое устройство соответствующим критерию "изобретательский уровень". Отсутствие препятствий технического, технологического или иного порядка для промышленной реализации заявляемого объекта делает его соответствующим критерию изобретения "промышленная применимость".

Сущность изобретения поясняют приводимые ниже один из вариантов его осуществления, не исключающий, однако, и другие варианты в рамках формулы изобретения, и чертежи, на которых показаны:

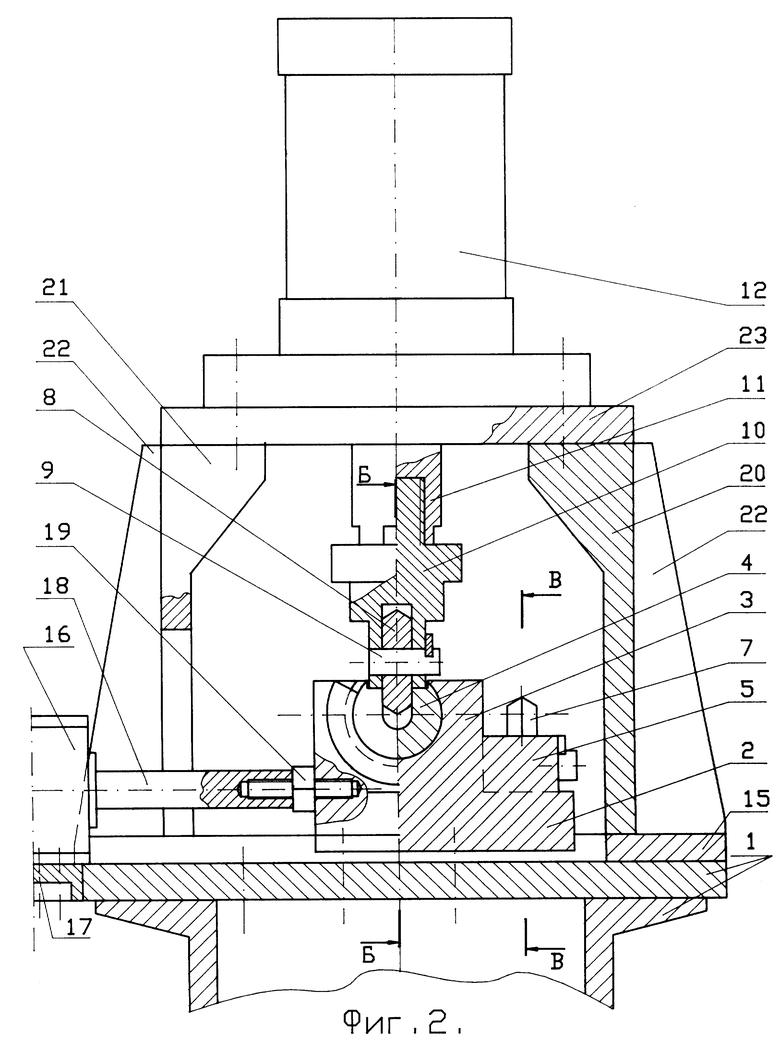

- на фиг. 1 - общий вид заявляемого устройства сбоку;

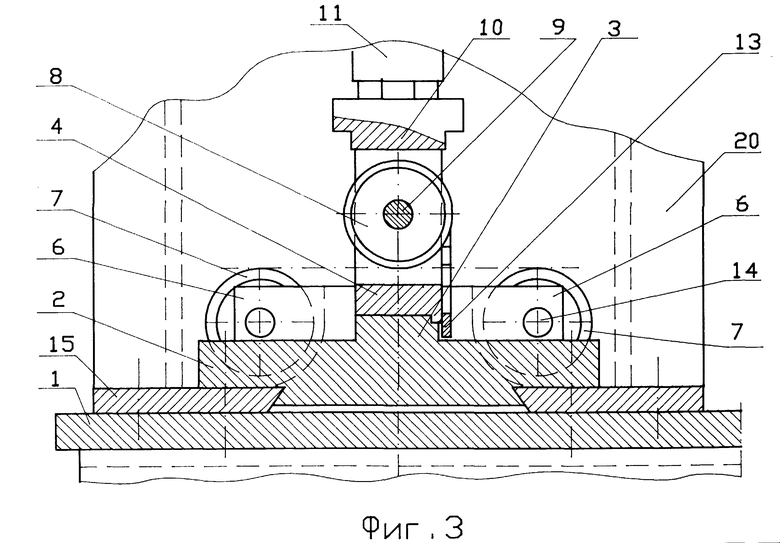

- на фиг. 2 - разрез А-А по фиг. 1 (увеличено), поясняющий конструкцию и взаимное расположение узлов объединенного блока профилирования и правки в положении для профилирования заготовок стеблей сверл одностороннего резания;

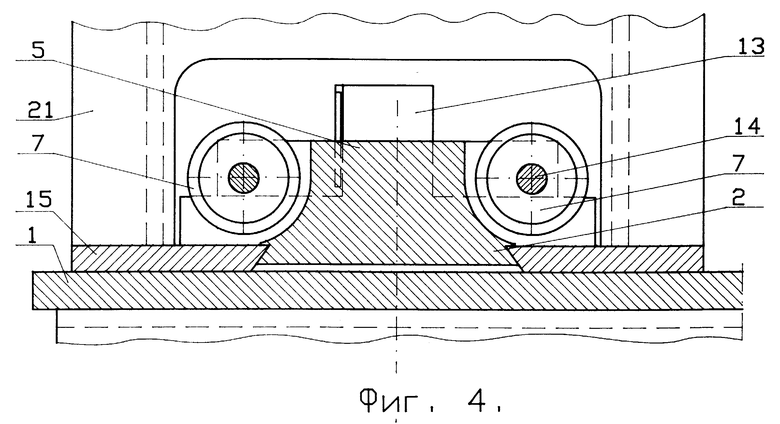

- на фиг. 3 - разрез Б-Б по фиг. 2;

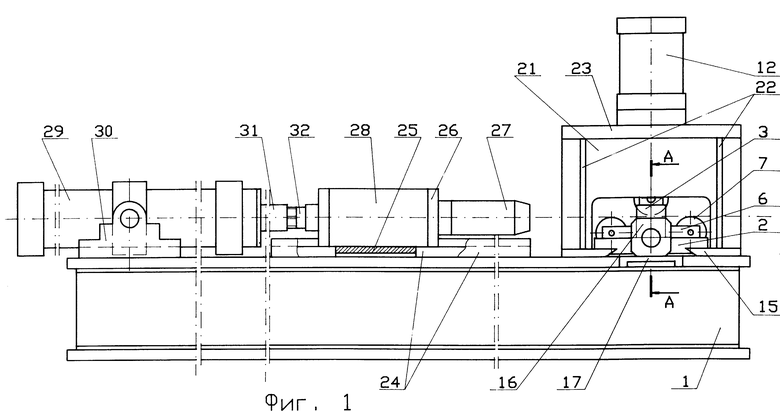

- на фиг. 4 - разрез В-В по фиг. 2.

Заявляемое устройство для изготовления профилированных стеблей сверл одностороннего резания содержит (см. фиг. 1 и фиг. 2) общую опорную раму 1, на которой смонтированы все узлы и блоки устройства. В отличие от прототипа в заявляемом устройстве блоки профилирования и правки объединены конструктивно и функционально в один общий блок, который включает стол в виде плиты 2, на которой смонтированы или выполнены заодно с плитой, как показано в чертежах, корпус 3 для установки и закрепления фильеры 4, и примыкающий к корпусу 3 поперечный выступ 5, в котором выполнены проходящие и через плиту 2 прорези, образующие на концах выступа 5 вертикальные стойки 6 для установки опорных элементов 7 блока правки, которые в представленном на чертежах варианте выполнены в виде роликов (см. также фиг. 3 и фиг. 4). Фильера 4 выполнена с радиальной прорезью по размеру диаметра трубчатой заготовки стебля, является сменным элементом блока и в корпусе 3 установлена с вертикальным расположением прорези, в которую при профилировании заготовок стеблей входит профилирующий ролик 8, шарнирно закрепленный горизонтальной осью 9 в обойме 10, связанной со штоком 11 силового цилиндра 12, служащего приводом вертикального перемещения обоймы 10. Фильера 4 в корпусе 3 крепится фланцем 13, опорные элементы 7 в стойках 6 поперечного выступа 5 крепятся с помощью горизонтальных осей 14. Плита 2 объединенного блока установлена на нижней опорной плите 15 блока подвижно в перпендикулярном к оси протяжки заготовок направлении с помощью направляющего выступа типа "ласточкин хвост", входящего в соответствующую прорезь нижней опорной плиты 15, выполненную от одной из ее боковых сторон. Перемещение плиты 2 объединенного блока из одного рабочего положения в другое может осуществляться вручную или с помощью привода, например, силового цилиндра 16, установленного на соединенном с верхней плитой общей опорной рамы 1 основании 17. Шток 18 силового цилиндра 16 связан с плитой 2 соединительным элементом 19, а рабочий ход штока 18 выполнен равным расстоянию между осью фильеры и осью перемещения заготовок стеблей сверл при правке на опорных элементах 7. На нижней опорной плите 15 закреплены боковые стойки 20 и 21, снабженные ребрами жесткости 22, на которых крепится верхняя опорная плита 23 для установки силового цилиндра 12. Боковая стойка 20 выполнена сплошной (цельной) по всей длине объединенного блока, а стойка 21 имеет вырез (окно) в средней части от основания стойки - для возможности монтажа и демонтажа плиты 2 в направляющих нижней опорной плиты 15. Для выполнения операции правки заготовок после их профилирования основание 2 объединенного блока смещают влево (по фиг. 3), предварительно подняв шток 11 силового цилиндра 12 в крайнее верхнее положение. Вместо профилирующего ролика 8 в обойме 10 устанавливают нажимной элемент, например, ролик с цилиндрической рабочей поверхностью или выполненной в ней канавкой, соответствующей диаметру трубчатой заготовки стебля сверла (это положение стола и нажимной ролик в чертежах не показаны). Вместо опорных роликов 7, имеющих одинаковую с профилирующим роликом 8 форму обода в радиальном сечении, в стойках 6 могут быть установлены опорные элементы другой формы, например, в виде Т-образных в нормальном сечении вставок с призматическим вырезом на внешней стороне поперечной части, расположенным по оси симметрии сечения вставки. При этом вертикальная часть таких вставок располагается между вертикальными стойками 6 в прорезях поперечного выступа 5 на плите 2 и крепятся вставки теми же осями 14, что и ролики 7 (вариант устройства с Т-образными вставками в чертежах не представлен). Кроме описанного объединенного блока профилирования и правки заготовок стеблей сверл на опорной раме 1 размещены другие узлы устройства, как и в прототипе. Так, в направляющих 24 опорной рамы 1 подвижно установлена каретка 25 в виде плиты, на которой закреплен механизм захвата конца заготовки стебля сверла, содержащий корпус 26 с кожухом 27, в которых размещена разрезная цанга (не показана), взаимодействующая со штоком силового цилиндра 28, закрепленного на каретке 25. Корпус цангового зажима закреплен на корпусе силового цилиндра 28. Реверсивным приводом перемещения каретки 25 в направляющих 24 служит силовой цилиндр 29, закрепленный на опорной раме 1 в стойках 30, шток 31 которого соединительным элементом 32 связан с корпусом силового цилиндра 26. В принципе механизм захвата конца трубчатой заготовки стебля сверла и привод его перемещения могут иметь и другое конструктивное исполнение.

Особенность работы заявляемого устройства обусловлена только его конструктивными особенностями - объединением блока профилирования с блоком правки, и в части выполнения операции профилирования исходной трубчатой заготовки стебля сверла не отличается от работы устройства-прототипа. Обычно профилированию подвергают всю партию заготовок одного типоразмера из металла одной плавки. Подготовка устройства для выполнения этой операции заключается в установке в корпусе 3 фильеры 4 и в обойме 10 профилирующего ролика 8, соответствующих типоразмеру заготовок стебля сверла, и в установке основания 2 в соответствующее рабочее положение (вручную или силовым цилиндром 6). Затем в фильеру 4 закладывают трубчатую заготовку (не показана) так, чтобы конец ее выступал в сторону механизма захвата конца заготовки. Включением силового цилиндра 29 подают каретку 25 с механизмом захвата к корпусу 3 объединенного блока, заводят конец заготовки в торцевое отверстие кожуха 27 цангового зажима и силовым цилиндром 28 зажимают конец заготовки. Опускают шток 11 силового цилиндра 12, несущий закрепленный в обойме 10 профилирующий ролик 8, до упора обоймы 10 в фильеру 4. При этом ролик 8 профилирующим выступом на рабочей поверхности обода вдавит оболочку трубчатой заготовки вдоль ее образующей до придания ей требуемого профиля в зоне их контакта. Включением привода перемещения каретки 25 - силового цилиндра 29 - осуществляют протяжку заготовки через фильеру 4 с установленным в ней роликом 8 с образованием в заготовке внешней V-образной канавки. После протяжки заготовки приводом 25 освобождают конец ее в цанговом зажиме и заготовку убирают. Эти операции повторяют при протяжке всех заготовок одной партии.

Поскольку такое профилирование исходных трубчатых заготовок стеблей сверл вызывает их продольную деформацию постоянной кривизны в одной плоскости, обращенную вогнутой частью к профилирующему ролику, заготовки стеблей сверл после профилирования подвергают правке. Для этого шток 11 силового цилиндра 12 поднимают в верхнее положение и вместо профилирующего ролика 8 в обойме 10 с помощью той же оси 9 устанавливают нажимной ролик. Силовым цилиндром 16 основание 2 объединенного блока переводят во второе рабочее положение, при котором опорные элементы - ролики 7 - расположатся вдоль оси протяжки (такой вариант в чертежах не показан). Как и для профилирования, силовым цилиндром 29 каретку 25 с механизмом захвата конца заготовки подают к основанию 2 объединенного блока. Подвергнутые профилированию заготовки стеблей сверл укладывают внешней V-образной канавкой на выступы обода роликов 7, располагая передний, не подвергнутый деформации, конец заготовки в сторону механизма захвата, вводят его через осевое отверстие кожуха 27 в цанговый зажим и включением силового цилиндра 28 обеспечивают обжатие цангой зажима конца заготовки с расположением ее продольного прогиба строго в вертикальной плоскости. Правку заготовки - устранение прогиба на участке между опорными элементами 7 - ведут воздействием на заготовку нажимным роликом с помощью силового цилиндра 12 по известной технологии постепенным перемещением заготовки на опорных элементах 7 с помощью силового цилиндра 29 на всей длине заготовки или непрерывным перемещением заготовки на опорных элементах 7 при постоянном воздействии нажимного элемента на заготовку, обеспечивающем ее обратный прогиб и растягивающие усилия в соответствующей зоне по сечению заготовки, вызывающие напряжения в оболочке в пределах упругости, но не выше. Параметры такого воздействия определяются расчетом и уточняются при пробной правке одной - двух заготовок из всей партии.

Таким образом, заявляемое устройство по сравнению с прототипом не требует отдельных производственных площадей для монтажа блока правки, позволяет использовать один и тот же силовой привод для вертикального перемещения профилирующего ролика и нажимного элемента, а также использовать механизм захвата конца заготовки и привод ее перемещения как при профилировании заготовки, так и при проведении ее правки после профилирования. Эти особенности заявляемого устройства снижают общий объем капиталовложений и эксплуатационных расходов, расширяют технологические возможности, позволяют механизировать процесс правки, ограничить применение ручного труда и возможность производственного травматизма, повысить производительность процесса правки и эффективность производства.

Изобретение может быть использовано при изготовлении профилированных стеблей сверл одностороннего резания. Блок профилирования и блок правки устройства объединены конструктивно, при этом корпус для размещения сменной фильеры смонтирован на столе блока правки заготовок или выполнен заодно с ним с обеспечением параллельного расположения оси фильеры и оси перемещения заготовок на опорных элементах при правке, стол блока правки установлен в направляющих с возможностью перемещения перпендикулярно оси протяжки заготовок, а профилирующий ролик или нажимной элемент - в зависимости от выполняемой операции - закреплены в общей для них обойме, связанной с управляемым силовым приводом ее вертикального перемещения. Стол объединенного блока профилирования и правки может быть снабжен приводом его перемещения из одного рабочего положения в другое. В качестве привода перемещения стола целесообразно использовать силовой цилиндр, рабочий ход которого соответствует расстоянию между осью фильеры и осью перемещения заготовок на опорных элементах при правке. Устройство компактно за счет конструктивного объединения блока правки и блока профилирования, позволяет расширить технологические возможности и механизировать процесс правки. 2 з.п.ф-лы, 4 ил.

| Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ | |||

| Методические рекомендации | |||

| ВНИИинструмент | |||

| М., 1984, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| RU 2003405 С1, 30.11.93 | |||

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| RU 94018902 А1, 20.01.96 | |||

| Станок для обкатки трубчатыхзАгОТОВОК OC-3 | 1976 |

|

SU816632A1 |

| US 3481178 A, 02.12.69. | |||

Авторы

Даты

1999-09-20—Публикация

1997-11-05—Подача