Изобретение относится к области обработки металлов резанием и может быть использовано для финишной обработки как плоских, так и фасонных поверхностей с прямолинейной образующей, в частности для финишной обработки направляющих скольжения станков.

Известен способ обработки плоских поверхностей микрорезанием (а.с. N 1009646), при котором детали сообщают продольную подачу относительно цилиндрического многолезвийного инструмента, ось которого установлена под углом к направлению подачи и изменяется в процессе резания.

Данный способ не позволяет производить обработку фасонных поверхностей деталей.

В качестве прототипа выбран способ финишной обработки направляющих станин плоским шлифованием (в кн. В. С.Терган "Плоское шлифование", М., Высшая школа, 1974, с. 50, рис. 27(б)), согласно которому фасонному режущему инструменту (шлифовальному кругу) сообщают вращательное движение резания и осуществляют обработку при относительной подаче детали и инструмента вдоль продольной оси обрабатываемой поверхности.

Данный способ обработки является экономически эффективным и обоснованным только в условиях массового производства при небольшой номенклатуре деталей, поскольку изготовление (приобретение) фасонного шлифовального круга требует весомых материальных затрат, правка подобного круга требует использования специального приспособления.

Технической задачей, на решение которой направлено изобретение, является повышение экономической эффективности за счет применения более практичного фасонного режущего инструмента, возможность использования его в условиях мелкосерийного и единичного производства.

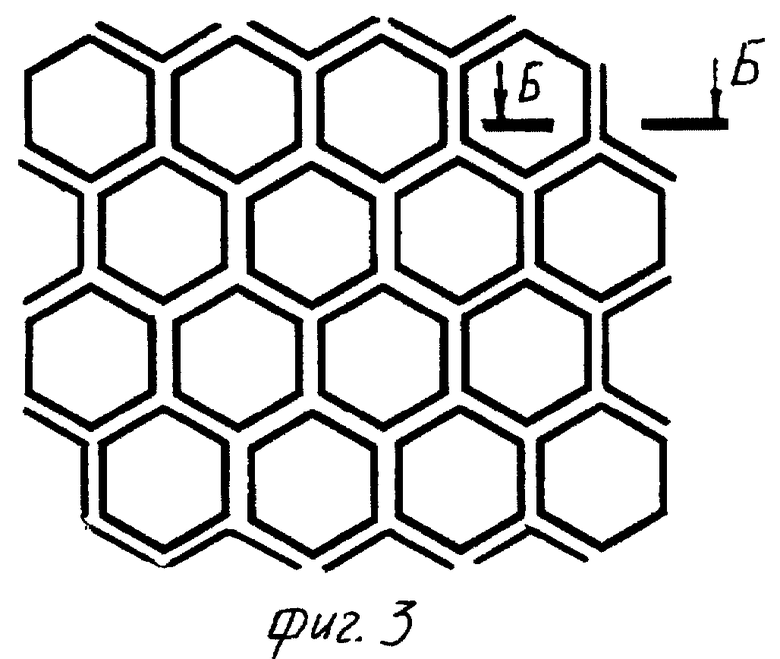

Поставленная цель достигается тем, что согласно изобретению на поверхности контрольной плиты (или контактирующей с направляющей детали) закрепляют (например, адгезионным составом) стальную сетку, выступающую в роли многолезвийного режущего инструмента, который поджимают к обрабатываемой детали с постоянным усилием, и сообщают ему подачу параллельно продольной оси обрабатываемой поверхности. За счет того, что ячейки сетки имеют определенную геометрическую форму (например, шестиугольную), грани ячеек, выступающие в роли лезвий режущего инструмента, производят снятие слоя металла в разных направлениях, что способствует улучшению качества обработки.

Новым в предлагаемом способе обработки является то, что обработка производится многолезвийным фасонным инструментом (стальной сеткой), которую закрепляют на поверхности контрольной плиты, например, адгезионным составом. Такой способ крепления сетки к контрольной поверхности обеспечивает максимальное копирование формы поверхности контрольной плиты стальной сеткой, а также равнопрочное прикрепление сетки по всей протяженности поверхности. Изготовление режущего инструмента реально осуществимо в производственных условиях небольшого машиностроительного предприятия; при затуплении инструмента отработанную стальную сетку открепляют от контрольной плиты и заменяют новой без применения каких-либо специальных приспособлений.

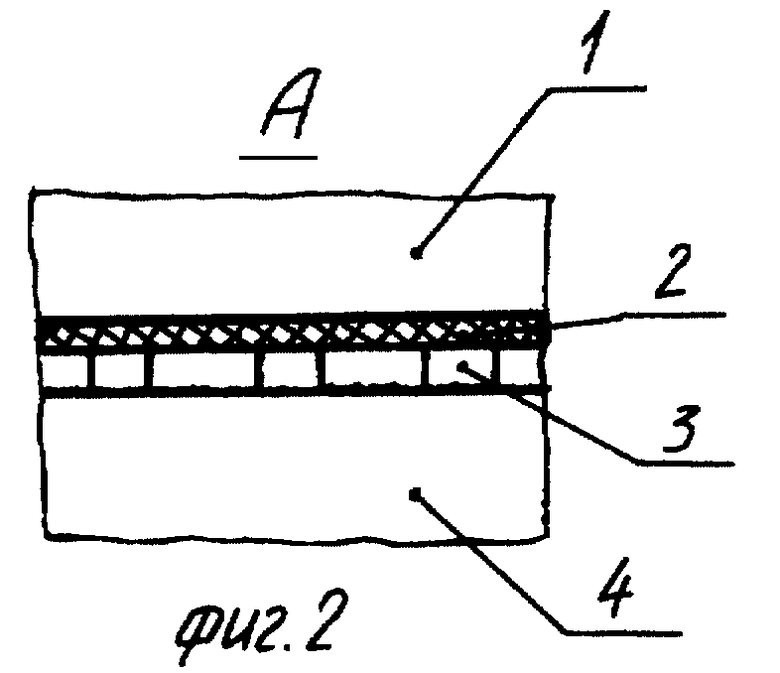

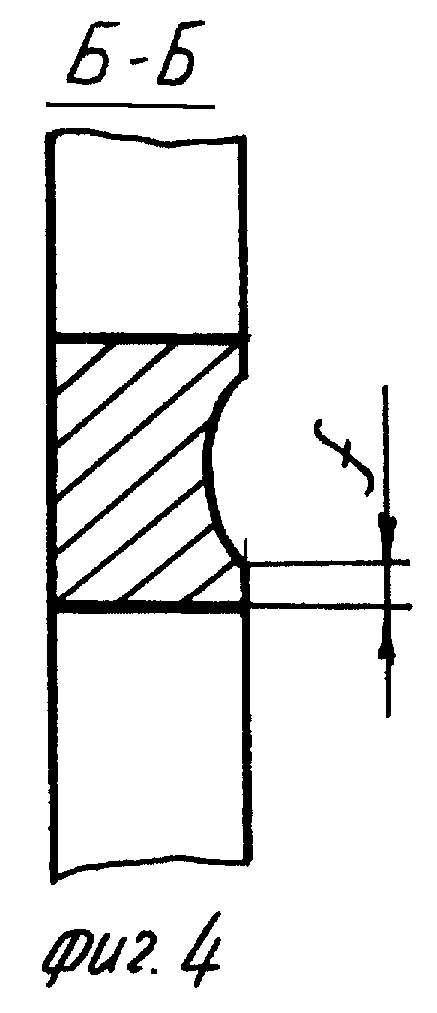

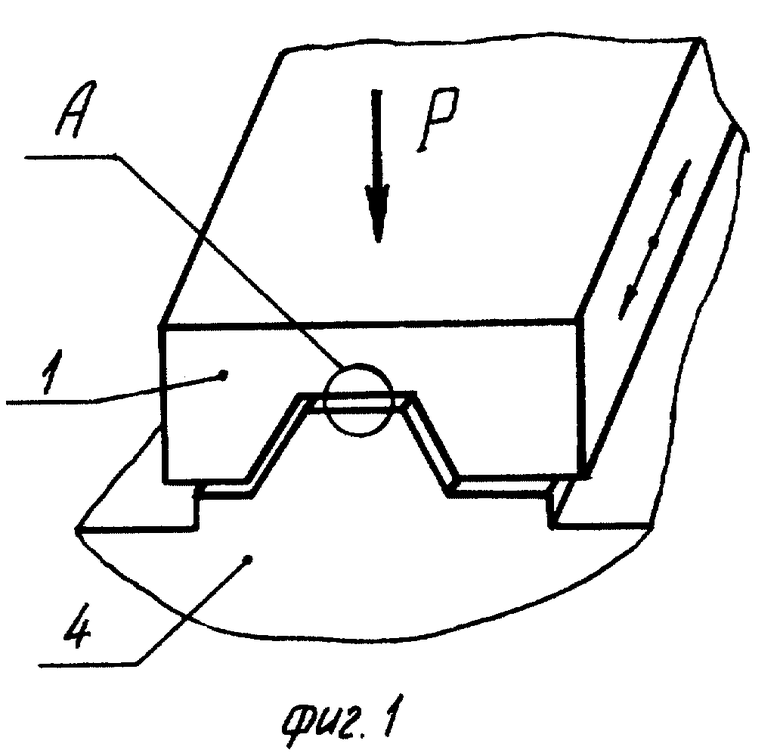

Сущность изобретения поясняется чертежом, где на фиг. 1 представлена схема обработки по предлагаемому способу, а фиг. 2 показано крепление сетки к контрольной поверхности, на фиг. 3 - структура ячеек сетки, на фиг. 4 - сечение грани ячейки сетки.

Пример реализации способа. Способ реализуют при помощи многолезвийного фасонного режущего инструмента, состоящего из контрольной плиты 1 (фиг. 1), на которой адгезионным слоем 2 (фиг. 2) закрепляют стальную сетку 3.

B качестве режущего элемента фасонного режущего инструмента используют высокопрочную стальную сетку 3 толщиной 0,1-0,35 мм, например 0,35 мм, повышенной точности по толщине. Предварительно поверхность стальной сетки 3, имеющей выступы, затачивают с целью образования фасок на режущих кромках (f) (фиг. 4). Другую поверхность обезжиривают ацетоном. Также предварительно подготовленную и выверенную поверхность контрольной плиты 1 тоже обезжиривают ацетоном и закрепляют на ней при помощи адгезионного слоя 2 стальную сетку 3 обезжиренной поверхностью. В качестве адгезионного состава используют эпоксидный конструкционный пленочный клей, например, марки ВК-31, обеспечивающий прочное клеевое соединение, причем толщина адгезионного слоя не должна превышать допуска на изготовление обрабатываемой поверхности. Затем подготовленный таким образом фасонный режущий инструмент поджимают с постоянным усилием, необходимым для возникновения микрорезания, к обрабатываемой поверхности детали 4 и сообщают ему подачу параллельно продольной оси обрабатываемой поверхности, в результате чего происходит срезание вершин микронеровностей. Давление, необходимое для возникновения микрорезания, определяют исходя из условия:

где h - величина внедрения режущих кромок в обрабатываемую поверхность;

ρ - радиус округления режущих кромок инструмента;

HB - твердость обрабатываемого материала;

τ сдвиговая прочность молекулярной связи для обрабатываемой детали.

Из данного соотношения рассчитывается давление, необходимое для возникновения условий срезания неровностей на обрабатываемой поверхности. Взаимное расположение режущих кромок (разнонаправленное и взаимоперекрывающее) обеспечивает снятие слоя металла в разных направлениях и полную обработку всей поверхности. После окончания обработки стальную сетку 3 удаляют с поверхности контрольной плиты 1, для чего клеевое соединение нагревают до температуры 100oC, при данных условиях уголковый отдир приводит к разрушению адгезионного слоя 2 практически без усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС | 2001 |

|

RU2203183C2 |

| Способ обработки плоских поверхностей микрорезанием | 1984 |

|

SU1172640A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2200077C1 |

| ГИБКИЙ ОХВАТЫВАЮЩИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЭКСЦЕНТРИЧНЫХ ВАЛОВ И ВИНТОВ | 2001 |

|

RU2201331C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ВИНТОВ | 1999 |

|

RU2164843C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ЛЕПЕСТКОВЫМИ КРУГАМИ | 1996 |

|

RU2103150C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2182075C1 |

| СПОСОБ ФИНИШНОЙ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2211130C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

Изобретение относится к области обработки металлов резанием, в частности к финишной обработке направляющих скольжения станков. На поверхности контрольной плиты, повторяющей форму обрабатываемой поверхности, адгезионным составом закрепляют стальную сетку, выступающую в роли многолезвийного режущего инструмента. Инструмент поджимают к обрабатываемой детали с постоянным усилием и сообщают ему подачу параллельно продольной оси обрабатываемой поверхности. При этом необходимое давление предварительно рассчитывают, исходя из условия возникновения микрорезания. Предлагаемый способ обработки позволяет производить обработку крупногабаритных фасонных деталей как из немагнитного, так и из магнитного материала, а также значительно повысить производительность и качество финишной обработки деталей, в частности направляющих скольжения станков. 1 з.п. ф-лы, 4 ил.

| Терган В.С | |||

| Плоское шлифование | |||

| - М.: Высшая школа, 1974, с.46-50 | |||

| Переносное устройство для обработки направляющих станины | 1987 |

|

SU1551523A1 |

| Способ шлифования плоских поверхностей | 1987 |

|

SU1535701A1 |

| Способ фрезерования плоских поверхностей цилиндрическими фрезами с винтовым зубом | 1981 |

|

SU1009646A1 |

| СОЕДИНЕНИЕ, ПРЕДСТАВЛЯЮЩЕЕ СОБОЙ ПРОСТОЙ ПОЛИЭФИР, ОТВЕРЖДАЮЩЕЕ СРЕДСТВО, ИСПОЛЬЗУЮЩЕЕ СОЕДИНЕНИЕ, ПРЕДСТАВЛЯЮЩЕЕ СОБОЙ ПРОСТОЙ ПОЛИЭФИР, И СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ, ПРЕДСТАВЛЯЮЩЕГО СОБОЙ ПРОСТОЙ ПОЛИЭФИР | 2012 |

|

RU2538209C1 |

| Устройство для проверки параллельности оси шпинделя в направляющих станины станка | 1933 |

|

SU39985A1 |

Авторы

Даты

2000-05-10—Публикация

1998-07-14—Подача