Изобретение относится к машиностроению и может бить использовано при шлифовании направляющих станин с образованием на них регулярного микрорельефа (РМР).

Цель изобретения - образование регулярного микрорельефа с заданной величиной шага.

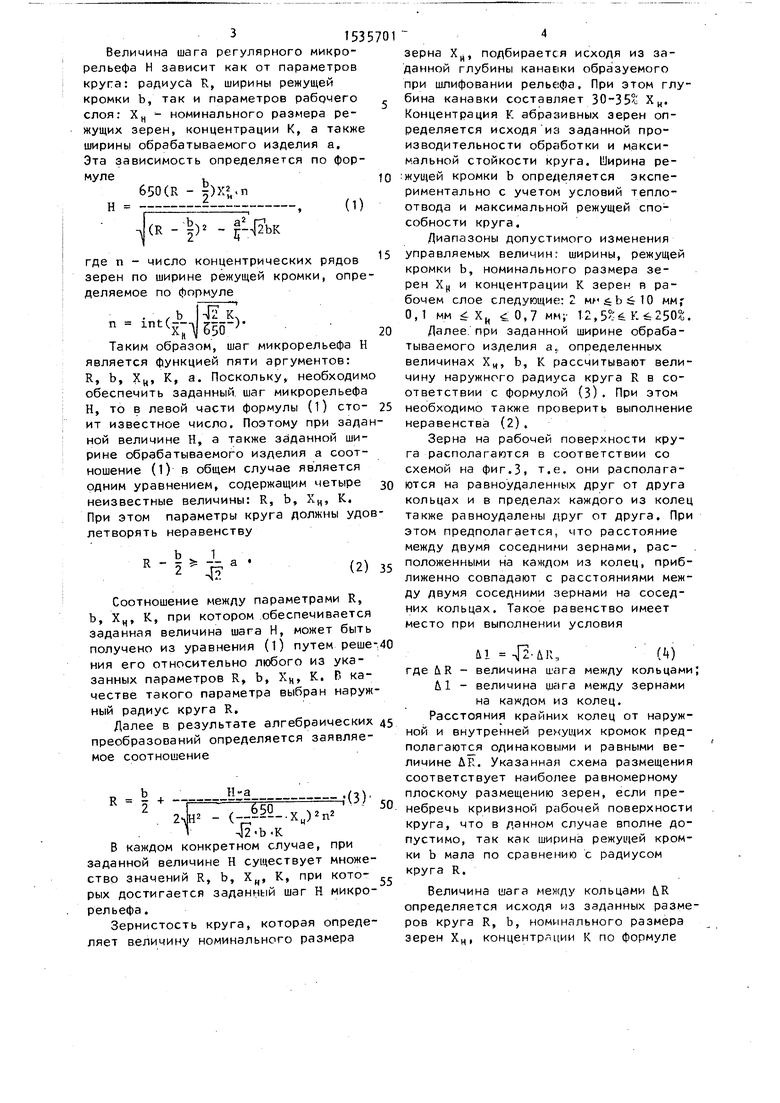

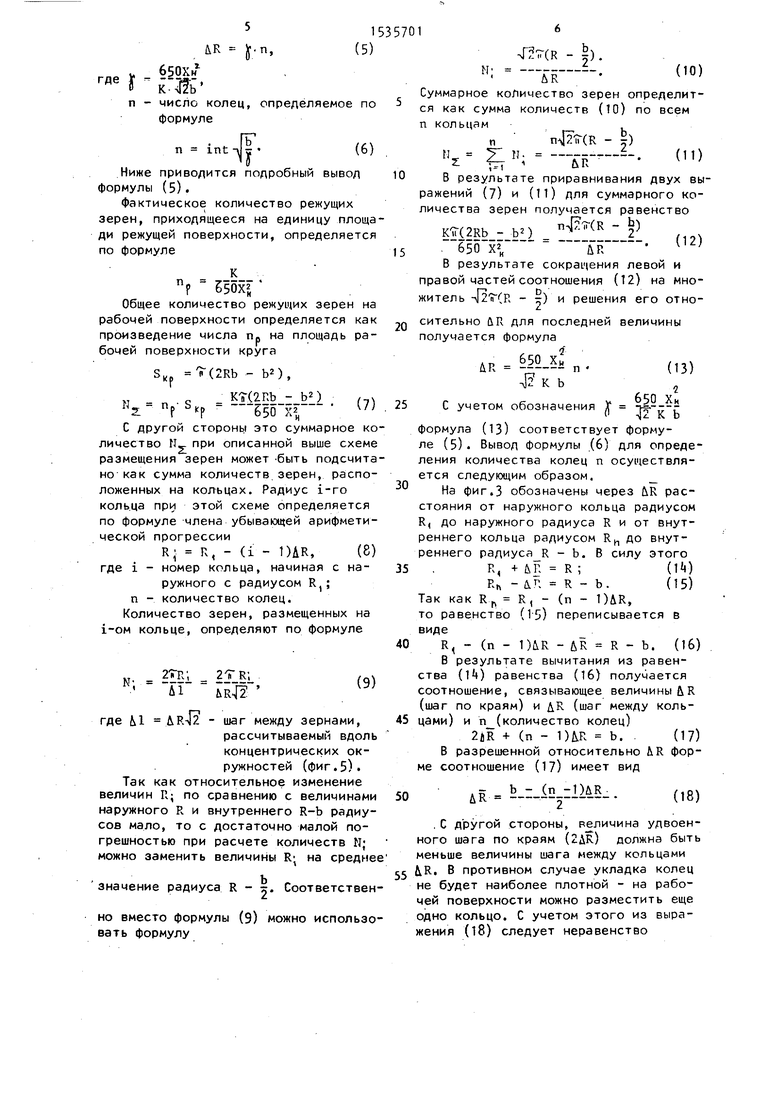

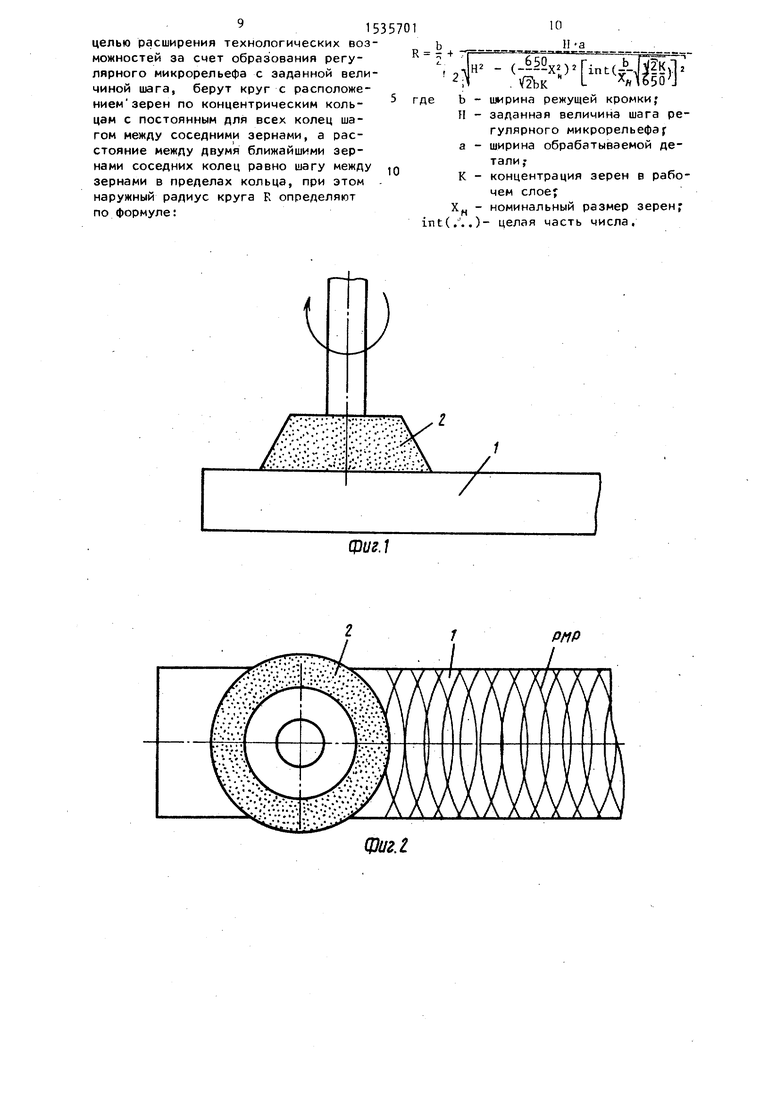

На фиг.1 приведена схема взаимного расположения обрабатываемого изделия и шлифовального круга; на фиг.2- то же, вид в плане; на фиг.З - расчетная схема определения параметров

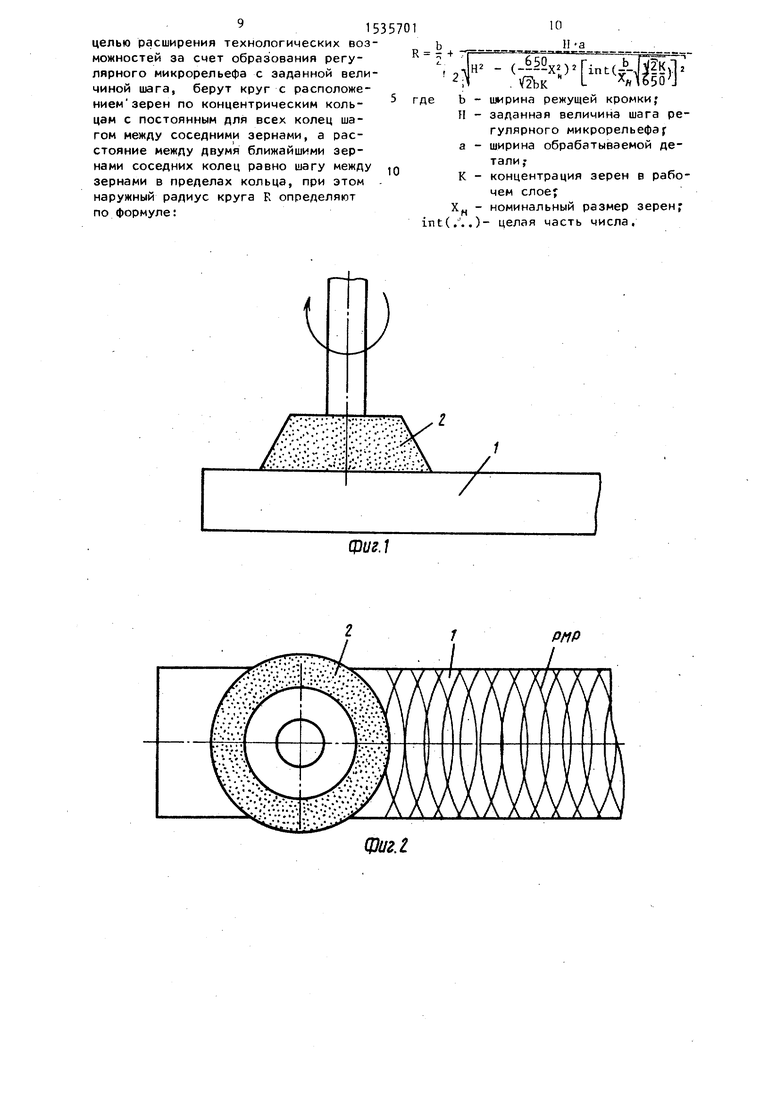

размещения абразивных зерен в рабочем слое шлифовального круга; на фиг.4 - узел I на фиг.З, на фиг.5 - схема расчета величин шага регулярного микрорельефа (РМР).

Способ реализуется следующим образом.

Первоначально задаются параметры формируемого РМР на детали 1: величина шага РМР и глубина канавки, г го- ответствии с которыми подбирается шлифовальный круг 2.

:л

со ел J

31535701

Величина шага регулярного микрорельефа Н зависит как от параметров круга: радиуса R, ширины режущей кромки Ь, так и параметров рабочего слоя: Хн - номинального размера режущих зерен, концентрации К, а также ширины обрабатываемого изделия а. Эта зависимость определяется по формуле

1

650 (R - т;)Х2„-л

(R - |) - J-42M

где п - число концентрических рядов зерен по ширине режущей кромки, определяемое по формуле

п

int(

Таким образом, шаг микрорельефа 11 является функцией пяти аргументов: R, b, Хн, К, а. Поскольку, необходимо обеспечить заданный шаг микрорельефа Н, то в левой части формулы (1) сто- 25 ит известное число. Поэтому при заданной величине Н, а также заданной ширине обрабатываемого изделия а соотношение (1) в общем случае является одним уравнением, содержащим четыре зо неизвестные величины: R, b, Хн, К. При этом параметры круга должны удовлетворять неравенству

- 2 -F 2 4

Соотношение между параметрами R, Ь, Хч, К, при котором обеспечивается заданная величина шага Н, может быть получено из уравнения (1) путем реше-40 ния его относительно любого из указанных параметров R, Ь, Х„, К. Р качестве такого параметра выбран наружный радиус круга R.

Далее в результате алгебраических д5 преобразований определяется заявляемое соотношение

я-|.

Н-а

zJn2 ;(3)

50

TJilTJ ;

2-Ь-К

В каждом конкретном случае, при заданной величине Н существует множество значений R, Ь, Хн, К, при кото- ,. рых достигается заданный шаг Н микрорельефа .

Зернистость круга, которая определяет величину номинального размера

10

15

20

25 зо 35

-40 д5

50

,.

зерна Хи, подбирается исходя из заданной глубины канавки образуемого при шлифовании рельефа. При этом глубина канавки составляет 30-351 Хн. Концентрация К. абразивных зерен определяется исходя из заданной производительности обработки и максимальной стойкости круга. Ширина режущей кромки b определяется экспериментально с учетом условий тепло- отвода и максимальной режущей способности круга.

Диапазоны допустимого изменения управляемых величин: ширины, режущей кромки Ь, номинального размера зерен Хн и концентрации к зерен в рабочем слое следующие: 2 мм; 0,1 мм Ј Xh i 0,7 мм;- 12,5 К Ј .

Далее при заданной ширине обрабатываемого изделия а, определенных величинах Хн, Ь, К рассчитывают величину наружного радиуса круга R в соответствии с формулой (3). При этом необходимо также проверить выполнение неравенства (2).

Зерна на рабочей поверхности круга располагаются в соответствии со схемой на фиг.З, т.е. они располагаются на равноудаленных друг от друга кольцах и в пределах каждого из колец также равноудалены друг от друга. При этом предполагается, что расстояние между двумя соседними зернами, расположенными на каждом из колец, приближенно совпадают с расстояниями между двумя соседними зернами на соседних кольцах. Такое равенство имеет место при выполнении условия

Ы 42- Л К,СО

где hR - величина шага между кольцами; & 1 - величина шага между зернами

на каждом из колец. Расстояния крайних колец от наружной и внутренней режущих кромок предполагаются одинаковыми и равными величине UK. Указанная схема размещения соответствует наиболее равномерному плоскому размещению зерен, если пренебречь кривизной рабочей поверхности круга, что в данном случае вполне допустимо, так как ширина режущей кромки b мала по сравнению с радиусом круга R.

Величина шага между кольцами R определяется исходя из заданных размеров круга R, Ь, номинального размера зерен Хн, концентрации К по формуле

v §5. « К J2V

п число колец, определяемое по формуле

п int

fНиже приводится подробный вывод формулы (5).

фактическое количество режущих зерен, приходящееся на единицу площади режущей поверхности, определяется по формуле

7г пчг t

К

Р Ssoxj;

Общее количество режущих зерен на рабочей поверхности определяется как произведение числа п. на площадь рабочей поверхности круга

SKf (2Rb - Ьг),

N,

Т

(7)

) 650 :JH С другой стороны это суммарное количество N-. при описанной выше схеме размещения зерен может быть подсчитано как сумма количеств зерен, расположенных на кольцах. Радиус i-ro кольца при этой схеме определяется по формуле члена убывающей арифметической прогрессии

R- П, - (i - OAR, где i - номер кольца, начиная с наружного с радиусом R ; п - количество колец. Количество зерен, размещенных на i-ом кольце, определяют по формуле

(8)

2Тг П iFUT

где 1 AR-J2 - шаг между зернами,

рассчитываемый вдоль концентрических окружностей (фиг.5). Так как относительное изменение величин R; по сравнению с величинами наружного R и внутреннего R-b радиусов мало, то с достаточно малой погрешностью при расчете количеств N; можно заменить величины R; на среднее

значение радиуса R - . Соответственно вместо формулы (9) вать формулу

можно использо

№( - 5).

N-

Г

&R

(Ю)

25

10

20

30

35

Суммарное количество зерен определится как сумма количеств (10) по всем

п кольцам

о-.

nn42Y(R - f)

i - % -те-2В результате приравнивания

(И)

(12)

двух выражений (7) и (11) для суммарного количества зерен полумается равенство

K7(2Rb - b ) П(К - 2

650

В результате сокращения левой и правой частей соотношения (12) на мноI- fo

житель -N2T(R - -) и решения его относительно UR для последней величины получается формула

650 Х„ .

ДП

b С учетом обозначения Y

(13)

650 Хн

ЗГк ь

формула (13) соответствует формуле (5). Вывод формулы (6) для определения количества колец п осуществляется следующим образом.

На фиг.З обозначены через AR расстояния от наружного кольца радиусом R до наружного радиуса R и от внутреннего кольца радиусом Rh до внутреннего радиуса К - Ь. В силу этого R, &R R ;(

Rr, - Лг- R - b. (15)

Так как R r

- b. R, - (п - 1)&R,

(16)

то равенство (15) переписывается в виде 40 R, - (n - 1)iR - AR R - b.

В результате вычитания из равенства (И) равенства (16) получается соотношение, связывающее величины UR (шаг по краям) и AR (шаг между коль- 45 цами) и п(количество колец)

2«R + (п - 1)AR Ь. (17) В разрешенной относительно &R форме соотношение (17) имеет вид

AR

(18)

ь - (n -OUR

2

.С другой стороны, величина удвоенного шага по краям (2ДК) должна быть меньше величины шага между кольцами AR. В противном случае укладка колец не будет наиболее плотной - на рабочей поверхности можно разместить еще одно кольцо. С учетом этого из выражения (18) следует неравенство

„«Ь-гЛв.г.

- 2 2

или же

06b - (n - OAR &R. (20) Учитывая связь между величинами UR и п (имеется функциональная зависимость (5)) и в результате подстановки этой зависимости в неравенство (20) получается неравенство, содержа- щее одну неизвестную величину п

- (п - 1). (21) В результате алгебраических преобразований

+

получается неравенство О & b - 0.

Анализ этого неравенства показывает, что оно эквивалентно уравнению

Ь - n)f 0,

решение которого

Гь п intW-) ,

, где int(...) означает ближайшее целое

число,

с учетом введенного обозначения для величины у OJU

f 42-к-ь

окончательное выражение для количества колец записывается в виде

. I г V1 i b Н. К.- п int().

В результате подставки формулы (22 в формулу (3) получаем искомую формулу Ц ,.а:

(22)

(23)

5 ю

15

20

25

30

Обработку проводят чашечными кругами с различными величинами Ь, К, Хм, R, подбираемыми в указанном выше диапазоне, исходя из обеспечения заданных величин Н (табл. 1).

При этом круги изготовлялись на органической связке С-156 и оснащались зернами из гексанита различной зернистости. Для первого из вариантов (для получения Н 0,60 мм) использовались зерна 100/80 (номинальный размер зерна 0,1 мм) при концентрации 12,5%, шириной режущей кромки Ь мм. По формуле (23) рассчитывается радиус круга R, необходимый для обеспечения заданного шага Н 0,6 мм. В результате подстановки в формулу (23) значений Хи 0,1 мм; Ь 4 мм; К 12,5% определяется знамение радиуса круга R 125 мм. Проверка соотношения (2), обеспечивающего регулярности микрорельефа, показывает, что при таких значениях R, b и а оно удовлетворяется:. 125 - . 42

Значения параметров Хц, Ь, К и рассчитываемые по формуле (22) соответствующие этим величинам величины радиуса круга R для остальных вариантов приведены в табл. 2.

Табли ца 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжка | 1989 |

|

SU1734965A1 |

| Абразивный сегментный отрезной круг углового профиля | 1987 |

|

SU1516331A1 |

| СПОСОБ ДВУСТОРОННЕГО ТОРЦОВОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182072C2 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ обработки отверстий с наклонной образующей | 1990 |

|

SU1803278A1 |

| Прерывистый шлифовальный круг | 1987 |

|

SU1495104A1 |

| Способ обработки вершин зубьев глобоидной фрезы | 1981 |

|

SU1009658A1 |

| Способ абразивной обработки | 1978 |

|

SU764942A1 |

| Устройство для обработки плоских поверхностей вибронакатыванием | 1990 |

|

SU1734989A1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

Изобретение относится к машиностроению и может быть использовано при обработке направляющих станин с образованием на их поверхности регулярного микрорельефа. Цель изобретения - расширение технологических возможностей за счет образования регулярного микрорельефа с заданной величиной шага. Шлифование производят торцом круга с расчетным распределением зерен по режущей кромке. Зерна расположены по концентрическим кольцам с постоянным шагом. Расстояние между двумя ближайшими зернами соседних колец равно шагу между зернами кольца. Наружный радиус круга определяют по математической формуле с учетом размера зерен, концентрации их в рабочем слое и заданной величины шага регулярного микрорельефа. 5 ил., 2 табл.

Пример. Необходимо произвести обработку направляющих станин шириной поверхности а 100 мм.

Из специальных экспериментов, проведенных для Ц-х вариантов различных материалов пар сопрягаемых деталей ползун-станина, определены следующие величины оптимального шага регулярного микрорельефа, приведенные в табл. 1

Таблица 1

Оптимальная величина шага микрорельефа И, мм

0,60 0,69 1,08 0,15

Проверка соотношения (2), проведенная для второго, третьего и четвертого примеров реализации способа, показывает, что это соотношение выполняется .

Формула изобретения

Способ шлифования плоских поверхностей с образованием регулярного микрорельефа, при котором вращающемуся кругу с торцовой рабочей поверхностью и детали сообщают относительное возвратно-поступательное перемещение вдоль продольной оси симметрии поверхности обрабатываемой детали, отличающийся тем, что, с

915

целью расширения технологических возможностей за счет образования регулярного микрорельефа с заданной величиной шага, берут круг с расположением зерен по концентрическим кольцам с постоянным для всех колец шагом между соседними зернами, а расстояние между двумя ближайшими зернами соседних колец равно шагу между зернами в пределах кольца, при этом наружный радиус круга Р. определяют по формуле:

10

--ST 2f

II-а

. § 52x2J,|-int(

ь Ж Л

VTbK

де b - ширина режущей кромки;

И - заданная величина шага регулярного микрорельефа{

а - ширина обрабатываемой детали ;

К - концентрация зерен в рабочем слое;

Xi, - номинальный размер зерен

м int (...)- целая масть числа,

/

РНР

фиг.

фиг.З

ч Jr/ммг - so рл/а

i °

й

fr

фигЛ

| Терган B.C | |||

| Плоское шлифование | |||

| М.: Высшая школа, 19&9, с | |||

| Пуговица | 0 |

|

SU83A1 |

| ( СПОСОБ ШЛИЛОПАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | |||

Авторы

Даты

1990-01-15—Публикация

1987-09-14—Подача