со кэ

Изобретение относится к металлообработке и может быть использовано на круглошлифовальных станках с ЧПУ, управляемых от ЭВМ, в особенности при шлифовании партии прецизионных деталей типа многоступенчатых валов.

Целью изобретения является повышение точности и производительности обработки путем снижения колебания скорости съема припуска в конце заключительного этапа

ностью восстанавливается. Для определения значения постоянной времени Тр производят 1илифование определенного участка детали с выбранной ранее рабочей подачей 1но . Одновременно измеряют фактическое значение скорости съе.ма припуска и при установившемся процессе запоминают ее значение t. Далее прекраш,ают рабочую подачу и съем припуска осу- ш,ествляют за счет натяга в системе

процесса шлифования и за счет автомати- tO СПИД. При этом измеряют фактическое ческого определения оптимальной величинызначение скорости съема припуска, а значение Тр определяют, например, как время.

припуска, снимае.мого на заключительном этапе цикла, с учетом изменения условий шлифования при обработке каждой детали в партии.

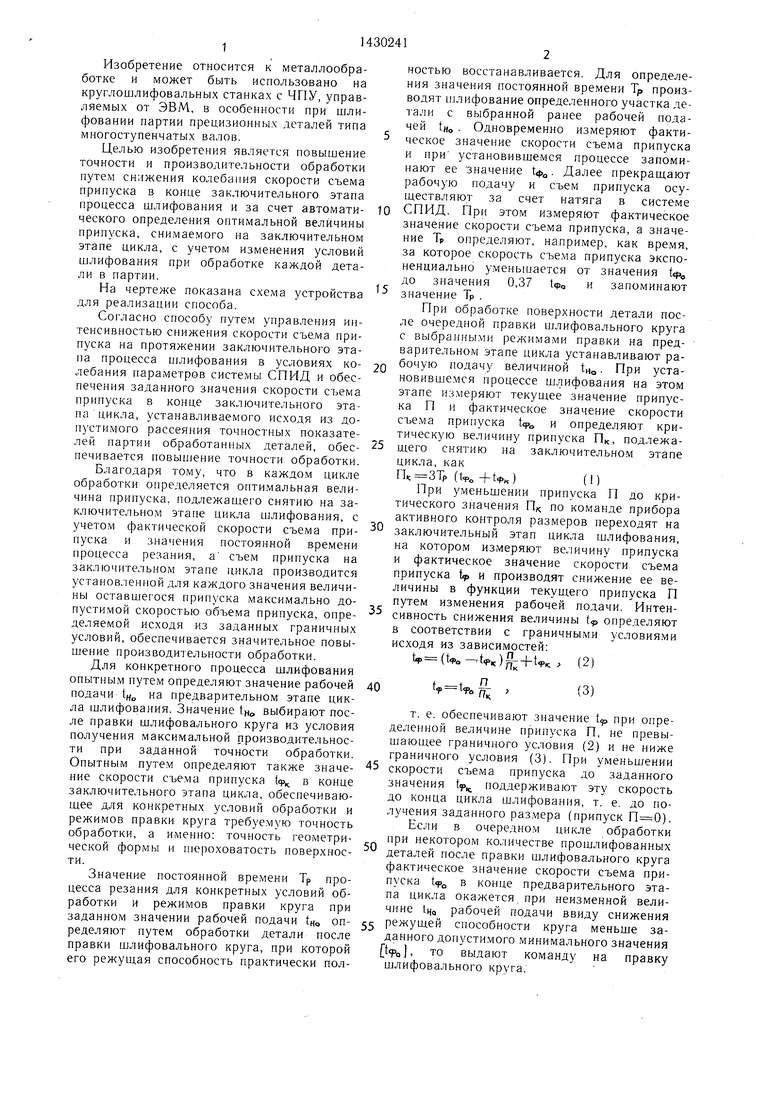

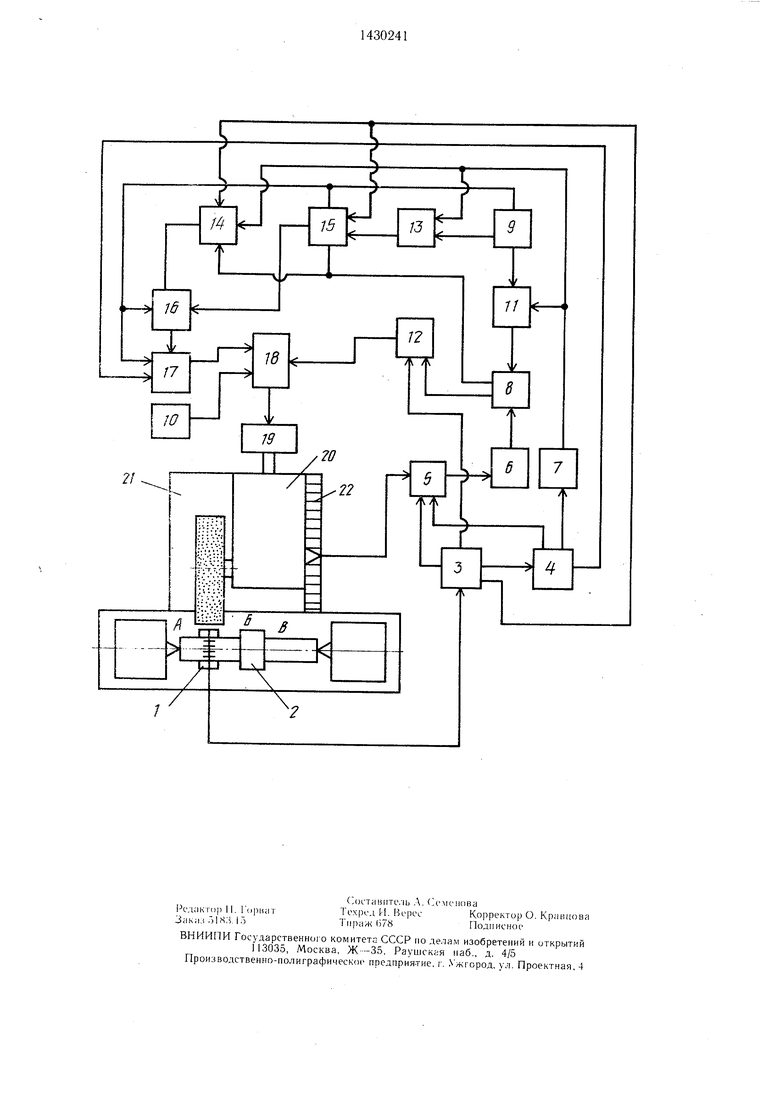

На чертеже показана схема устройства для реализации способа.

Согласно способу путем управления интенсивностью снижения скорости съе.ма припуска на протяжении заключительного этапа процесса ц;лифования в условиях колебания параметров системы СПИД и обеспечения заданного значения скорости съема припуска в конце заключительного этапа цикла, устанавливаемого исходя из допустимого рассеяния точностных показателей партии обработанных деталей, обес- печивается новьццение точности обработки.

Благодаря тому, что в каждом цикле обработки определяется оптимальная величина припуска, подлежашего снятию на заключительном этапе цикла шлифования, с

за которое скорость съема припуска экспоненциально уменьшается от значения до значения 0,37 1фо и запоминают

5 значение Тр .

При обработке поверхности дета.ти после очередной правки шлифовального круга с выбранны.ми режимами правки на предварительном этапе цикла устанавливают ра2Q бочую подачу величиной 1но. При установившемся процессе шлифования на этом этапе измеряют текущее значение припуска П и фактическое значение скорости съема припуска и определяют критическую величину припуска Пк, подлежашего снятию на заключительно.м этапе цикла, как П,ЗТр (t,.,()

При уменьшении припуска П до критического значения П по команде прибора активного контроля размеров переходят на

учетом фактической скорости съема при- заключительный этап цикла шлифования.

ностью восстанавливается. Для определения значения постоянной времени Тр производят 1илифование определенного участка детали с выбранной ранее рабочей подачей 1но . Одновременно измеряют фактическое значение скорости съе.ма припуска и при установившемся процессе запоминают ее значение t. Далее прекраш,ают рабочую подачу и съем припуска осу- ш,ествляют за счет натяга в системе

за которое скорость съема припуска экспоненциально уменьшается от значения до значения 0,37 1фо и запоминают

значение Тр .

При обработке поверхности дета.ти после очередной правки шлифовального круга с выбранны.ми режимами правки на предварительном этапе цикла устанавливают рабочую подачу величиной 1но. При установившемся процессе шлифования на этом этапе измеряют текущее значение припуска П и фактическое значение скорости съема припуска и определяют критическую величину припуска Пк, подлежашего снятию на заключительно.м этапе цикла, как П,ЗТр (t,.,()

При уменьшении припуска П до критического значения П по команде прибора активного контроля размеров переходят на

заключительный этап цикла шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1985 |

|

SU1311913A1 |

| Способ управления циклом круглого врезного шлифования | 1989 |

|

SU1715562A1 |

| Устройство для автоматического управления круглошлифовальным станком с программным управлением | 1986 |

|

SU1407775A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Устройство для моделирования процесса шлифования | 1987 |

|

SU1571626A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Способ управления процессом шлифования прерывистых нециклических поверхностей | 1987 |

|

SU1491679A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Устройство для моделирования параметров системы управления круглошлифовального станка | 1986 |

|

SU1410070A1 |

Изобретение относится к метал.то- обработке и может быть испоьзовано на крупкошлифовальных станках с ЧПУ, управляемых от ЭВМ. Цель изобретения - повышение точности и производительности. Производится управление интенсивного снижения скорости съема припуска на протяжении заключительного yiaiia процесса ими- фования в с.овиях колебания параметров системы СПИЦ, и обеспечения заданного течения скорости съе.ма припуска в конце заключительного этапа цикла, устанавливаемого исходя из допустимого рассеяния точностных показателей партии деталей. В каждом цикле обработки определяется оптимальная величина припуска, подлежащего снятию на заключительно.м этапе цикла шлифования, с учетом фактической скорости стрема припуска и значения постоянной вре.мени процесса резания, а съем припуска на заключительном этапе цикла производится с установленной для каждого значения величины оставшегося припуска максимально допустимой скоростью съема припуска, определяемой исходя из заданных граничных условий. 1 ил. I (Л

35

пуска и значения постоянной времени процесса резания, а съем припуска на заключительном этапе цикла производится установленной для каждого значения величины оставшегося припуска максимально допустимой скоростью объема припуска, определяемой исходя из заданных граничных условий, обеспечивается значительное повышение производительности обработки.

Для конкретного процесса шлифования опытным путем определяют значение рабочей 40 подачи t на предварительном этапе цикла шлифования. Значение 1но выбирают после правки шлифовального круга из условия получения максимальной производительности при заданной точности обработки. Опытным путем определяют также значе- 45 ние скорости съема припуска в конце заключительного этапа цикла, обеспечивающее для конкретных условий обработки и режимов правки круга требуемую точность обработки, а именно: точность геометрической формы и шероховатость поверхности.

Значение постоянной времени Тр процесса резания для конкретных условий обработки и режимов правки круга при

на котором измеряют величину припуска и фактическое значение скорости съема припуска tp и производят снижение ее величины в функции текущего припуска П путем изменения рабочей подачи. Интенсивность снижения величины определяют в соответствии с граничными условиями исходя из зависимостей:

tp(.)+W. (2)

t -t V-Ч Ti.

(3)

50

т. е. обеспечивают значение t при определенной величине припуска П, не превышающее граничного условия (2) и не ниже граничного условия (3). При уменьшении скорости съема припуска до заданного значения ty. поддерживают эту скорость до конца цикла шлифования, т. е. до получения заданного размера (припуск ).

Если в очередном цикле обработки при некотором количестве прошлифованных деталей после правки шлифовального круга фактическое значение скорости съема припуска в конце предварительного этапа цикла окажется при неизменной величине 1чо рабочей подачи ввиду снижения

заданном значении рабочей подачи 1но оп- режущей способности круга меньше заределяют путем обработки детали последанного допустимого минимального значения

правки шлифовального круга, при которойР о) то выдают команду на правку

его режущая способность практически пол-шлифовального круга.

на котором измеряют величину припуска и фактическое значение скорости съема припуска tp и производят снижение ее величины в функции текущего припуска П путем изменения рабочей подачи. Интенсивность снижения величины определяют в соответствии с граничными условиями исходя из зависимостей:

tp(.)+W. (2)

t -t V-Ч Ti.

(3)

т. е. обеспечивают значение t при определенной величине припуска П, не превышающее граничного условия (2) и не ниже граничного условия (3). При уменьшении скорости съема припуска до заданного значения ty. поддерживают эту скорость до конца цикла шлифования, т. е. до получения заданного размера (припуск ).

Если в очередном цикле обработки при некотором количестве прошлифованных деталей после правки шлифовального круга фактическое значение скорости съема припуска в конце предварительного этапа цикла окажется при неизменной величине 1чо рабочей подачи ввиду снижения

режущей способности круга меньше запечивает снижение величины tip от любого ее значения ty до в конце цикла шлифования и тем самым полное снятие натяга, а также упругих деформаций и соответствует условию обеспечения максимальной интенсивности снижения погрешности геометрической формы детали и точности обработки в конкретных условиях. Верхнее граничное условие (2) определяет снижение величины по прямой, харакСпособ осуидествляют следующим образом.

Длительность заключительного этапа цикла назначают с учетом значения постоянной времени Тр процесса резания и при- , нимают равной величине ЗТр на основе того, что после прекращения рабочей подачи за время, равное ЗТр , снижение натяга в системе СПИД, созданного рабочей подачей величиной 1но , и одновременное уменьшение обусловленных этим натягом упругих Ю теризующейся коэффициентом наклона деформаций в указанной системе, в том чис- ,

ле обрабатываемой детали, отрицательноК8 -зт ()Кч()i(4).

сказывающихся на точность обработки, °

практически полностью прекраш.ается.т. е. , зависяш11м от конкретных

Следовательно, возникающие на пред- значений и ..

варительном этапе цикла упругие дефор-В итоге совокупность граничных условий (2) и (3) позволяет увеличивать производительность, т. е. съем припуска на заключительном этапе цикла, на 1.0- 20% по сравнению с этапом выхаживания,

мации в конце заключительного этапа цикла длительностью ЗТр практически не оказывают влияния на точность обработки, которая в таком случае определяется лишь

заданным значение.м . Увеличение дли- 20 осуществляемым согласно известному способу.

тельности заключительного этапа цикла, и одновременное увеличение припуска, снимаемого на данном этапе цикла, приводит лишь к неоправданному снижению производительности.

Интенсивность снижения величин от значения Ц, в конце предварительного этапа цикла до ее конечного значения t также обуславливается длительностью заключительного этапа цикла, т. е. величиной ЗТр. При этом максимальную произ- ЗО вычитания, блоки 14 и 15 формирования

водительность при заданной точности обработки обеспечивает снижение величины Ц согласно верхнему граничному условию (2). При превышении определяемой верхним граничным условием (2) максимально допуснижнего и верхнего граничных условии интенсивности снижения скорости съема припуска, блок 16 формирования алгоритма изменения скорости съема припуска, компаратор 17 и схему 18 управления привотимой скорости съема припуска в зави- 35 ДОм 19 перемещения шлифовальной бабки 20 симости от текущей величины припуска Пкруглощлифовального станка 21, оснащеннофактически величина скорости съема при- пуска в конце заключительного этапа цикла превышает заданное значение tp ввиду увеличения натяга в системе СПИД, в таком случае не обеспечивается требуемая точность обработки. Таким образом, определяемая согласно зависимости (1) при обработке каждой поверхности детали величина критического припуска П с учетом фактической скорости съема припуска в конце предварительного этапа цикла и заданной конечной скорости съема припуска , а также исходя из длительности заключительного этапа цикла, равного ЗТр и зависимости (2) интенсивности снижения

го линейным датчиком 22 перемещения шлифовальной бабки 20.

Для управления механизмом правки шлифовального круга в устройство входят поро- 40 говый элемент и задатчик допустимого минимального значения скорости съема припуска (не показаны). В устройство также входит схема управления механизмом ввода в рабочую позицию измерительной скобы 1 по сигналу линейного датчика 22 (не показана).

Измерительная скоба 1 соединена с блоком 3 определения величины припуска, связанным с блоком 4 определения скорости съема припуска, блоком 5 определения

45

скорости съема припуска, обеспечивает мак- о постоянной времени процесса резания, элементом 12 сравнения, блоками 14 и 15 формирования граничных условий интенсивности снижения скорости съема припуска. Линейный датчик 22 соединен с блоком 5- определения постоянной времени процесса жения величины t по прямой, характери- 55 резания, к которому подключен блок 4 зующейся коэффициентом наклона К), 1/ЗТр определения скорости съема припуска. Пос- обосновывается тем, что при длительностиледний. кроме того, соединен с элемензаключительного этапа цикла ЗТр оно обес-то.м. 7 памяти и .компаратором 17. Вход

симальную производительность на заключительном этапе цикла, что не представляется возможным в известных способах.

Нижнее граничное условие (3), определяющее максимальную интенсивность снипечивает снижение величины tip от любого ее значения ty до в конце цикла шлифования и тем самым полное снятие натяга, а также упругих деформаций и соответствует условию обеспечения максимальной интенсивности снижения погрешности геометрической формы детали и точности обработки в конкретных условиях. Верхнее граничное условие (2) определяет снижение величины по прямой, харак теризующейся коэффициентом наклона ,

осуществляемым согласно известному способу.

Устройство, реализующее Способ, содержит из.мерительную скобу 1 размера обрабатываемой детали 2, блок 3 определе- ния величины припуска, блок 4 определения скорости съема припуска, блок 5 определения постоянной времени процесса резания, два элемента 6 и 7 памяти, блок 8 умножения, задатчики 9 и 10, сумматор 11, элемент 12 сравнения, блок 13

ДОм 19 перемещения шлифовальной бабки 20 круглощлифовального станка 21, оснащенного линейным датчиком 22 перемещения шлифовальной бабки 20.

Для управления механизмом правки шлифовального круга в устройство входят поро- говый элемент и задатчик допустимого минимального значения скорости съема припуска (не показаны). В устройство также входит схема управления механизмом ввода в рабочую позицию измерительной скобы 1 по сигналу линейного датчика 22 (не показана).

Измерительная скоба 1 соединена с блоком 3 определения величины припуска, связанным с блоком 4 определения скорости съема припуска, блоком 5 определения

элемента 6 памяти соединен с блоком 5 определения постоянной времени нроцесса резания, а выход - с блоком 8 умножения. Выход элемента 7 памяти подключен к входу сумматора 11, к входу блока 13 вычитания и к входу блока 14 формирования нижнего граничного условия интенсивности снижения скорости съема припуска. К второму входу блока 13 вычитания подключен задатчак 9. Кроме того, задатчик 9 соединен с сумматором 11, блоком 15 формирования верхнего граничного условия интенсивности снижения скорости съема припуска, блоком 16 формирования алгоритма изменения скорости съема ирииуска и компаратором 17. Выход сумматора 11 подключен к блоку 8 умно- жения, представляюпл,ему собой блок определения величины Пк, который соединен с элементом 12 сравнения и блоками .14 и .15 формирования нижнего и верхнего граничных условий интенсивности сниже- НИИ скорости с ьема припуска. Выход элемента 12 сравнения подключен к схеме 18 управления приводом 19 неремеи1ения LH.TH- фоваль}1ой бабки 20. Выход блока 13 вычитания подключен к блоку 15 формирования верхнего граничного условия интенсивности снижения скорости съема припуска. Выходы блоков 14 и 15 формирования нижнего и верхнего граничны.х условий интенсивности снижения скорости съема при- нуска подключены к блоку 16 формирова- иия алгорит.ма из.меиеиия скорости съема припуска, а последнего подключен к компаратору 17. К схеме 18 управления подключен задатчик 10 и выход компаратора 17.

Регулировкой задатчиков 9 и 10 на их В1)1хс)дах формируют сигналы, пропорциональные соответственно заданным значениям скорости с ьема припуска в конце заключительного этапа цикла и рабочей иодачи на предварительном этапе цикла нJлифoвaния. Воз.можен также вариант, когда параметры задатчиков 9 и. 10 устанавливают не заранее, а непосредственно перед обработкой соответствующей поверхности детали по сигналам, поступающим от системы программного управления станком или от ЭВМ.В процессе шлифования выбранной поверхности А детали 2 после правки шлифовального круга с выбранными режимами по сигналу линейного датчика 22 измерительная скоба 1 вводится в рабочую позицию. Сигнал, пропорциональный диаметру обрабатывае.мой поверхности детали 2, поступает в блок 3 определения величины припуска и далее - в блок 4 определения скорости съема припуска, на выходе которого формируется сигнал, про- порциональный текущему значению скорости съема припуска, и поступает на вход блока 5 определения постоянной време5

0 „

0 п5

ни процесса резания, к которому одгювре- менно поступают сигна.пы от линейного датчика 22 и С)лока 3 О11реде. 1С11ПЯ величины припуска. При устано1ппипемся процессе резания, 11астуиаю цем после достижения номинал11ного натяга в системе СПИД и исправления исходной 11огреи ности геометрической формы детали, устанавливается практически постоянная скорость припуска , соответствующая номинальной величине заданной рабочей иодачи two . Далее по команде .от системы программного управления рабочая подача прекращается и происходит выхаживание. Скорость съема припуска экспоненциально снижается и блоком 5 определяется фактическое значение постоянной времени процесса резания, соответствующее заданным ус. ювия.м обработки, которое запоминается в элементе 6 памяти.

В процессе шлифования очередной поверхности Б детали 2 с активным контролем размера при помощи измерительной скобы 1 используется информация элемента 6 па.мяти о значении постоянной времени Тр процесса резания, от которого сигна; поступает в блок 8 умножения. Одновре.менно на предварительном этапе цикла в блок 8 умножения поступает сигнал от сумматора 11, который на основе сигналов, поступающих от элемента 7 памяти, фиксирующего скорость сье.ма припуска iep на предварительном этапе цикла, и от задатчика 9 значения скорости съема припуска в копце заключительного этапа цикла, формирует результирующий сигнал, пропорциональный сумме ( -Ы(р ). В результате в блоке 8 умножения формируется сигнал, пропорциональный величине припуска Пц ЗТр (t( +tfv), и поступает в элемент 12 сравнения, который при величине припуска П, сигнал о величине которого поступает из блока 3 определения величины .припуска, равной , выдает сигнал в схему 18 управления приводом 19 перемещения щлифовальной бабки 20 на переход к заключительно.му этапу цикла шлифования, т. е. к снижению рабочей подачи two .

В блоке 14 на основе сигналов, посту- пагощих от блока 3 определения величины припуска П, элемента 7 памяти величины и поступающего от блока 8 умножения о величине П, формируется нижнее граничное условие интенсивности снижения скорости съема припуска согласно (3). Одновременно в блоке 15 на основе сигналов, поступающих от блока 3 определения величины припуска П, от блока 8 умножения, пропорционального величине Пк, от задатчика 9, пропорционального величине t , и от блока 13 вычитания, формирующего на основе поступающих от элемента 7 памяти величины и задатчика 9 величины результирующий сигнал, пропорциональный разности t po-iff, в итоге формируется верхнее граничное условие интенсивности снижения скорости съема припуска согласно (2). В блоке 16, в который поступают сигналы от блоков 14 и 15, а также от задат- чика 9 величины , формируется алгоритм изменения скорости съема припуска путем управления рабочей подачей, т. е. соответствующая интенсивность ее снижения, обеспечивающая выполнение условий (2) и (3), а также заданную величину в конце заключительного этапа цикла.

В компараторе 17 на основе поступающих задающих сигналов от блока 16 формирования алгоритма управления и от задатчика 9 величины 1фк и одновременно поступающего от блока 4 сигнала о фактической скорости съема припуска формируется сигнал рассогласования и поступает в схему 18 управления, изменяющую рабочую подачу от номинальной ее величины 1но, сигнал о которой поступает от задатчика 10 таким образом, чтобы свести к минимуму возникщее рассогласование сигналов.

Таким образом, скорость съема припуска снижается с интенсивностью, соответствующей ограничениям (2) и (3), а в конце цикла обработка завершается при скорости съема припуска, равной ..

При реверсе шлифовальной бабки 20, производимом по сигналу измерительной скобы 1 при достижении заданного размера, запомненный элементом 7 памяти сигнал о величине сбрасывается, а сигнал о величине Тр сохраняется в памяти элемента 6 до следующего цикла определения фактического значения постоянной времени процесса резания. При высоких требованиях к точности обработки согласно данному способу фактическое значение Тр определяют перед шлифованием каждой поверхности А, Б и В детали 2, и таким образом учитывают изменение режущей способности щлифовального круга в период между его правками. Цикл определения фактического значения постоянной времени Тр процесса резания включается по

сигналу от систему управления стаканом 21 или от ЭВМ.

При измеренной величине Ц,

1,15 мм/мин, заданной величине ifg

0,05 мм/мин и значении Тр 0,025 мин

значение 0,025( l,15-f 0,05)0,09 мм

на диаметр.

Поле рассеяния размеров деталей в партии из 30 UIT при величине сним аемого припуска 0,2-0,3 мм на диаметр и дру- гих условиях, соответствующих требованиям прецезионного шлифоиания, составляет 3 мкм; некруглость обработанных поверхностей деталей 0,,45 мкм; шероховатость поверхности ,09-0,15 мкм.

15

Формула изобретения

Способ управления циклом круглого шлифования с периодической правкой шли0 фовального круга, включающий предварительный и заключительный этапы и заключающийся в том, что измеряют текущие значения припуска и скорости съема припуска и определяют значение постоянной времени процесса резания, соответствующее

5 заданным условиям обработки, отличающийся тем, что, с целью повышения точности и производительности обработки, на предварительном этапе дополнительно определяют величину припуска П, согласно уравнению

0 (Ч +t, ),

где - припуск, сни.маемый на заключительном этапе цикла; Тр - значение постоянной времени

процесса резания;

.,- фактическая скорость съема припуска при установившемся процессе резания на предварительном этапе цикла;

- заданное значение скорости съе- 0ма припуска в конце заключительного этапа цикла, и при достижении припуска значения Пк производят снижение скорости съема припуска в функции текущего припуска.

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-10-15—Публикация

1986-12-01—Подача