Изобретение относится к цветной металлургии, а именно к производству алюминия.

Известен наиболее распространенный в настоящее время электролитический способ производства алюминия из глинозема методом электролиза (A.И. Беляев. Металлургия легких металлов. М., Металлургиздат, 1962, с. 202-285 - 1).

Недостатком способа являются большие энергозатраты из-за низкого КПД электролизеров (КПД не более 50%), низкая производительность электролизеров (примерно 0.5 т Аl в сутки, и чтобы получить, например, 180 тыс. т Al в год, надо иметь примерно 1000 электролизеров), выделяющийся при электролизе оксид углерода (СО), как топливо, практически не используется, большие расходы на электролит, на подготовку углеродистых анодных блоков и т.д.

Известен конкурент электролитическому способу производства алюминия - электротермический способ производства в мощных рудотермических электропечах (Георг Егер. Руководство по электротермии. Электроплавка в цветной металлургии. (Перевод с немецкого под редакцией М.М. Лакерника). М., "Металлургиздат", 1958, С. 234-277 - 2). В одной рудотермической электропечи можно получить в несколько раз больше металла, чем в электролизере. Недостатки электротермического способа производства: производится не чистый Al, a Al-Si сплав; в печи имеют место зоны, в которых невозможно создать условия для полной переработки вводимой шихты, отсюда снижение выхода годного продукта; значительные затраты энергии и имеют место трудности утилизации энергии отводимых газов.

Известна принятая за прототип технология производства алюминия, представленная в изобретении (3 - патент РФ 2148670, опубликован 10.05.2000), по которой плавку шихты в агрегате осуществляют за счет энергии окисления части продукта плавки, и при этом в необходимой пропорции образуют расплав из оксидов Аl и Si, при восстановлении оксидов Аl и Si образуют промежуточный продукт в виде Al-Si сплава, который обрабатывают реагентом и образуют соединения Аl с реагентом в условиях отделения от сплава кремния и получения алюминия с остатком кремния.

Реагентом в способе, принимаемом за прототип, может быть цинк. При его сплавлении с Аl в Al-Si сплаве остается 2-3% Si. Если необходимо иметь более чистый по кремнию сплав, то вводится второй реагент, например, магний и тогда Si остается в сплаве менее 1%. Al-Si сплав с содержанием кремния 3% и менее 1% находит широкое применение в промышленности, но все же это не чистый Аl. Требуются и дополнительные затраты на энергию и на оборудование, в котором производится отделение цинка и магния от алюминия. Не совсем просто в прототипе решается задача по удалению промпродукта из плавильного агрегата для сплавления его с цинком, так как температура промпродукта порядка 2000oС. Можно температуру промпродукта и снизить, но тогда будут потери производительности агрегата.

Технический результат предлагаемого изобретения - устранить отмеченные недостатки и, сохраняя главную особенность технического решения по патенту РФ 2148670, касающуюся того, что энергию на плавку шихты получают за счет окисления части восстановленных из оксидов продуктов, получить в конечном итоге, при меньших эксплуатационных затратах и затратах на оборудование, а также при лучших условиях транспортирования алюминия из плавильного агрегата, достаточно чистый алюминий, соответствующий Гостовским маркам А00, А0, A1, A2 и др.

Технический результат достигается тем, что в способе производства алюминия, включающем плавку шихты в агрегате с образованием расплава из оксидов алюминия и кремния в необходимой пропорции, восстановление алюминия и кремния из оксидов с образованием промежуточного продукта плавки в виде алюминийкремниевого сплава, обработку промежуточного продукта плавки реагентом с образованием соединения алюминия с реагентом, отделение реагента от алюминия и возвращение его в процессе и удаление алюминия в виде товарной продукции, расплав оксидов алюминия и кремния в необходимой пропорции образуют за счет расплавления шихты, содержащей глинозем, энергией окисления кремния, а оставшийся в агрегате после удаления алюминия кремний используют для последующего расплавления очередной порции шихты.

В качестве реагента для обработки промежуточного продукта плавки используют хлористый алюминий, а образующийся субхлоридалюминия удаляют из агрегата в газовой фазе.

Кремний окисляют в количестве не менее 30 мас.% от массы алюминийкремниевого сплава.

При необходимости, для образования расплава из алюминия и оксидов кремния в необходимой пропорции в шихту вводят чистый кварц.

Рекомендация окислять кремний преследует двойную цель. Во-первых, получаем энергию для расплавления глинозема, а во-вторых, получаем оксид кремния в необходимом количестве, чтобы после того, как наступит операция по восстановлению Аl из глинозема, сразу происходила бы операция по восстановлению кремния из полученного оксида кремния, чтобы два металла образовывали Al-Si сплав и не происходило бы образования карбида алюминия (Al4C3), который, в случае его образования, делает, как известно, непригодным полученный расплав для последующей переработки на полезный продукт.

В прототипе, чтобы в основном освободить Аl от Si, полученный Al-Si сплав обрабатывают реагентом, который соединяется с Аl и не соединяется с Si. Таким реагентом на первой стадии рекомендуется применять цинк, который сплавляется с Аl в жидкой фазе при температуре меньше температуры плавления Si. Поэтому при образовании жидкого сплава Аl и Zn и снижении температуры сплава ниже температуры плавления кремния (tпл Si = 1412oC) кремний выделяется в твердой фазе и его легко удалить, а после этого легко удалить Zn, повысив температуру Al-Zn сплава до температуры кипения Zn, которая равняется 906oС. При испарении цинка алюминий будет оставаться в жидком виде, так как его температура плавления 660oС.

В предлагаемом техническом решении, чтобы отделить алюминий от кремния, предлагается ввести такой реагент, который давал бы в соединении с алюминием не жидкую, а газообразную фазу, легко удаляемую из плавильного агрегата, а кремний в агрегате оставался бы в жидком виде, пригодном для последующего его окисления, с целью получения энергии на расплавление следующей порции глинозема. В качестве такого реагента рекомендуется использовать хлористый алюминий (АlСl3), температура плавления которого 192oC. При введении в Al-Si сплав газообразного AlCl, образуется газообразный субгалогенид алюминия (АlСl) и не может образовываться субгалогенид кремния до тех пор, пока из Al-Si сплава Аl полностью не перейдет в AlCl.

Образованный и отведенный из плавильного агрегата субгалогенид алюминия (АlСl) при охлаждении до температуры ниже 1000oС разлагается на металлический Аl и хлористый алюминий (AlCl3), причем после разложения, в зависимости от скорости охлаждения, Al может быть в жидкой фазе или сразу в твердой, если охлаждение будет очень быстрым. В случае очень быстрого охлаждения и при отсутствии окислительной среды Аl будет образовываться в виде порошка. В случае достаточно медленного охлаждения Аl при разложении будет образовывать жидкую фазу.

Согласно данных [2, с. 274, табл. 5], если в исходном сплаве (в данном случае в сплаве Аl с Si) кремния будет 28%, а мы рекомендуем в исходном сплаве иметь содержание кремния примерно 30%, т.е. близкое содержание кремния, то в алюминиевом конденсате после разложения AlCl на Аl и АlСl3 будет 0,08% Si. Содержание кремния нормальной чистоты для Гостовских марок алюминия А00, А0, A1, A2 допускается от 0,16 до 0,50%.

Подтверждением осуществимости прелагаемого нового технического решения может служить информация [1, С. 316], где говорится о функционировании в Канаде нового завода, на котором Al получают электротермическим путем, используя субгалогенидный способ, по которому получаемый из боксита железокремнеалюминиевый сплав при высокой температуре обрабатывают парами хлористого алюминия (AlCl3).

Следует заметить, что при хорошо отлаженном процессе после удаления из Al-Si сплава алюминия кремния должно оставаться столько, сколько его необходимо для расплавления следующей порции глинозема. Однако со временем какая-то часть кремния все же может уйти из плавильного агрегата в возгон, что подтверждает упомянутая выше информация [2, С. 274, табл. 5], и тогда кремния может не хватать для образования необходимой пропорции оксидов алюминия и кремния. Чтобы указанную пропорцию выдержать, при какой-либо очередной подаче на плавку глинозема (Al2O3) следует к глинозему добавить расчетную порцию желательно чистого кварца (SiO2).

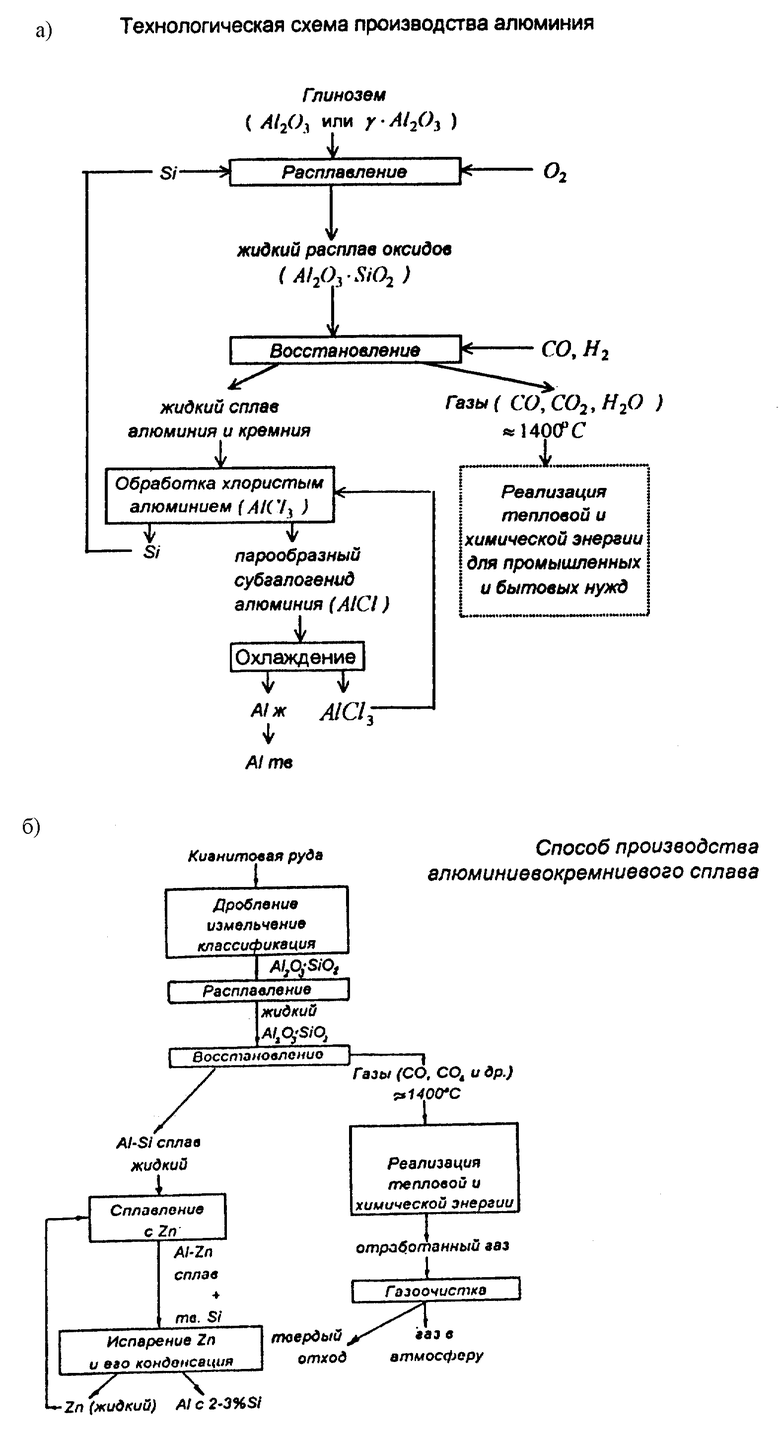

На фиг. 1а и 1б представлены две технологические схемы производства Аl, одна из которых соответствует предлагаемому способу, вторая - способу прототипа.

Предлагаемый способ сохраняет все преимущества, которые указаны в патенте РФ 2148670 [3].

Для реализации предлагаемого способа разработан вариант плавильного агрегата, позволяющий выполнить все необходимые операции по способу. Главной особенностью агрегата является то, что он снабжен устройством, позволяющим с помощью электромагнитного поля с регулируемой пониженной частотой (от 0.5 до 2.0 Гц) в определенные периоды работы обеспечивать вращение металлического расплава в круглой камере плавильного агрегата и тем самым оказывать положительное влияние в восстановительные периоды плавки и в периоды удаления Аl из Аl-Si сплава. Поскольку восстановление Аl и Si из оксидов предпочтительно осуществлять конвертированным природным газом с сажистым выделением, который может быть получен в соответствующем плазмотроне, агрегат снабжается плазменной техникой.

Технология отделения Аl от Al-Si сплава, согласно технологической схеме, представленной на фиг.1а, заключается в следующем.

После восстановления Аl и Si из оксидов с применением способа [3] и образования в агрегате Al-Si сплава становится необходимой операция по удалению Аl из Al-Si сплава, причем сплав перед этой операцией имеет температуру порядка 2100oС. В этот сплав, при его вращении в круглой камере плавильного агрегата электромагнитным полем, вдувается хлористый алюминий (AlCl3), который подается на вдувание после его освобождения в результате разложения субгалогенида алюминия (АlСl) на Аl и AlСl3 при охлаждении. При вдувании АlСl3 в Al-Si расплав, согласно реакции (см. [2, С. 273-274])

2Alжидк+AlCl3газ⇄3AlClгаз+82800кал.

происходит образование AlCl с поглощением на эту реакцию тепла, эквивалентного расходу энергии в 1,78 кВт•ч/кг алюминия.

При допустимом снижении температуры Al-Si сплава, например, с 2100 до 1450oС может выделиться энергия, эквивалентная примерно 0,38 кВт•ч/кг алюминия. Из этого следует: чтобы реакция образования Аl-Сl продолжалась, необходимо при удалении из Al-Si сплава каждого кг Аl с субгалогенидом хлора (АlСl) вводить тепла, эквивалентного не менее 1,4 кВт•ч/кг Al. Недостающее тепло рекомендуется вводить в Al-Si сплав через плазмотрон, который периодически используется в агрегате в операции по восстановлению Al и Si из оксидов восстановителем из конвертированного природного газа и в который, в момент операции по удалению Al из Al-Si сплава, в качестве плазмообразующего газа можно будет подавать хлористый алюминий. Удобство такой подачи в том, что ее легко регулировать в отношении вводимой при этом мощности и в отношении количества подаваемого хлористого алюминия, а от этого в какой-то мере зависит производительность агрегата.

Производительность мощной рудотермической электропечи для выплавки Al-Si сплава, как известно, может быть в десятки раз больше производительности электролизера. Предлагаемый нами плавильный агрегат по производительности может не уступать рудотермической электропечи, так как может снабжаться мощной плазменной энергетикой. Предлагаемое новое техническое решение несколько снижает производительность агрегата при вводе в агрегат одинаковой мощности. Но возможно увеличение мощности и тогда производительность не изменится. Оборудование, которое задалживается для разложения АlСl на Al и AlСl3, не является лимитирующим и может быть выполнено таким, чтобы переработать весь передаваемый в него AlCl.

Дополнительные энергетические расходы, связанные с необходимостью проведения указанной выше реакции, сопоставимы с расходами, которые имеют место, если применяются известные цинковый и магниевый методы обработки Al-Si сплава с целью получения Al с низким содержанием Si. Однако, это содержание все же выше, чем при применении предлагаемого способа.

Пример осуществления изобретения представляется соответственно схеме, которая представлена на чертеже (а).

При электролитическом методе производства алюминия из глинозема в одном электролизере, например в электролизере Богасловского алюминиевого завода, получают в сутки примерно 500 кГ алюминия и перерабатывают при этом около 1000 кГ глинозема (Аl2О3).

В представляемом примере осуществления техпроцесса по заявляемому способу примем массу перерабатываемого глинозема 1000 кГ. В расплаве оксидов алюминия и кремния оксида кремния должно быть 430 кГ (30% от массы двух оксидов, равной 1430 кГ). Чтобы иметь такое количество оксида кремния, надо окислить 200 кГ кремния.

При окислении 200 кГ кремния выделяется примерно 1600 кВт•ч энергии, т. к. при окислении 1 кГ кремния выделяется примерно 8 кВт•ч энергии.

На нагрев до 2100oС 1430 кГ оксидов по расчету требуется примерно 1200 кВт•ч энергии. Поскольку будут иметь место еще и тепловые потери через футеровку и крышку плавильного агрегата, то выделенного при окислении 200 кГ кремния тепла будет вполне достаточно и для компенсации тепловых потерь.

На следующем этапе техпроцесса известным электротермическим методом, за счет ввода через плазмотрон в расплав необходимого количества углеродистого восстановителя, оксидный расплав восстанавливается и при этом образуется алюминиевокремниевый сплав, в котором будет ~500 кГ алюминия и 200 кГ кремния. Выделится также энергетический газ, пригодный для использования в качестве топлива.

Следующий этап технологии - удаление алюминия из расплава, согласно предлагаемому способу. Из расплава алюминия с кремнием необходимо удалить 500 кГ алюминия за счет ввода в него газообразного хлористого алюминия (АlСl3) и отвода из плавильного агрегата пара субгалогенида алюминия (АlСl).

Согласно приведенной в тексте заявки формулы реакции Аl с АlСl3, чтобы осуществить удаление из расплава 500 кГ Аl, надо предпочтительно через плазмотрон в расплав ввести примерно 1230 кГ АlСl3 и отвести из плавильного агрегата 1730 кГ АlСl, при этом необходимо будет израсходовать около 1000 кВт•ч энергии. После разложения отводимого АlСl на Аl и АlСl3 алюминий превращается в товарный продукт, а АlСl3 возвращается в оборот.

Ввод в расплав алюминия с кремнием указанного количества хлористого алюминия может осуществляться за разное время, которое будет зависеть от того, какое будет спроектировано оборудование по разложению в соответствующих температурных условиях субгалогенида алюминия на хлористый алюминий и алюминий и какое будет использовано газоперекачивающее оборудование. Представляется приемлемым время обработки хлористым алюминием расплава алюминия с кремнием в течение одного часа и время проведения операций по получению сплава алюминия с кремнием также в течение одного часа. Тогда цикл переработки 1 т глинозема составит два часа и в сутки можно будет получить 6 т алюминия или в 12 раз больше, чем получают алюминия за сутки в одном электролизере.

Подведя итоги, можно сделать следующее заключение.

Предлагаемый способ имеет преимущества по сравнению с широко известными методами очистки производимого Al-Si сплава с целью получения из него чистого Аl.

Главный технический результат от применения предлагаемого способа заключается в том, что, во-первых, упрощается реализация способа, т.к. необходимый для получения алюминия промежуточный продукт (Al-Si сплав) производится за счет применения кремния, который не выводится из плавильного агрегата и присутствует в процессе то в неокисленном виде, пригодном в качестве топлива (на первом этапе процесса), то в окисленном виде, пригодном для совместного восстановления с оксидом алюминия (на втором этапе процесса), а, во-вторых, упрощается конструкция плавильного агрегата, поскольку реагент, предназначенный для выплавления операции по отделению алюминия от кремния, вводится в полученный промежуточный продукт, находящийся непосредственно в плавильной камере агрегата, образует соединение только с алюминием, которое в газообразном состоянии удаляется из плавильного агрегата, оставляя там кремний, пригодный для выполнения функций первого этапа процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И ДРУГИХ МЕТАЛЛОВ ИЗ ШИХТЫ, СОДЕРЖАЩЕЙ ОКСИД АЛЮМИНИЯ | 2001 |

|

RU2203970C2 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2002 |

|

RU2228967C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2003 |

|

RU2250271C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА СПЛАВА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ШИХТЫ | 2004 |

|

RU2276198C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЗ ШИХТЫ, СОДЕРЖАЩЕЙ ОКСИДЫ КРЕМНИЯ И ЖЕЛЕЗА | 2005 |

|

RU2287024C1 |

| СПОСОБ ПРОИЗВОДСТВА ТИТАНОСОДЕРЖАЩЕЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2311469C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПЛЕКСНЫХ ЛИГАТУР ИЗ КОНВЕРТЕРНОГО ВАНАДИЕВОГО ШЛАКА | 2005 |

|

RU2299921C2 |

Изобретение относится к цветной металлургии, а именно к производству алюминия. Техническим результатом изобретения является снижение эксплуатационных затрат и затрат на оборудование и получение достаточно чистого алюминия. Для этого получают расплав оксидов алюминия и кремния энергией окисления кремния, восстанавливают их с получением промежуточного продукта плавки в виде алюминийкремниевого сплава, обрабатывают полученный продукт реагентом с образованием соединения алюминия с реагентом и отделяют реагент от алюминия, при этом последний удаляют в виде готовой продукции, а реагент возвращают в процесс. Оставшийся после удаления алюминия кремний используют для последующего расплавления шихты и получения смеси оксидов алюминия и кремния. В качестве реагента для обработки промежуточного продукта используют хлористый алюминий, а образующийся субхлорид алюминия удаляют в газовой фазе. Кремний окисляют в количестве не менее 30 мас.% от массы алюминийкремниевого сплава. Для образования расплава из оксидов алюминия и кремния в шихту вводят чистый кварц. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2037543C1 |

| ИНГИБИТОР ВОЗНИКНОВЕНИЯ И РАЗВИТИЯ РАКА ПЕЧЕНИ ДЛЯ ПРИМЕНЕНИЯ У ПАЦИЕНТОВ-ЛЮДЕЙ С ЦИРРОЗОМ ПЕЧЕНИ, ПОЛОЖИТЕЛЬНЫХ ПО ВИРУСУ ГЕПАТИТА С | 2005 |

|

RU2372900C2 |

| ИЗВЛЕЧЕНИЕ ПОЛЕЙ С ПОМОЩЬЮ НЕЙРОННЫХ СЕТЕЙ БЕЗ ИСПОЛЬЗОВАНИЯ ШАБЛОНОВ | 2019 |

|

RU2737720C1 |

| ВЕТЮКОВ М.М и др | |||

| Электрометаллургия алюминия и магния | |||

| - М.: Металлургия, 1987, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

2002-07-20—Публикация

2000-09-11—Подача