Изобретение относится к металлообработке, в частности к глубокому сверлению от)зерстий в заготовках из вязких сталей и сплавов с подачей сма%очно-охлаждаю1цей жидкости (СОЖ) под давлением.

Цель изобретения - снижение энергоемкости процесса обработки отверстий.

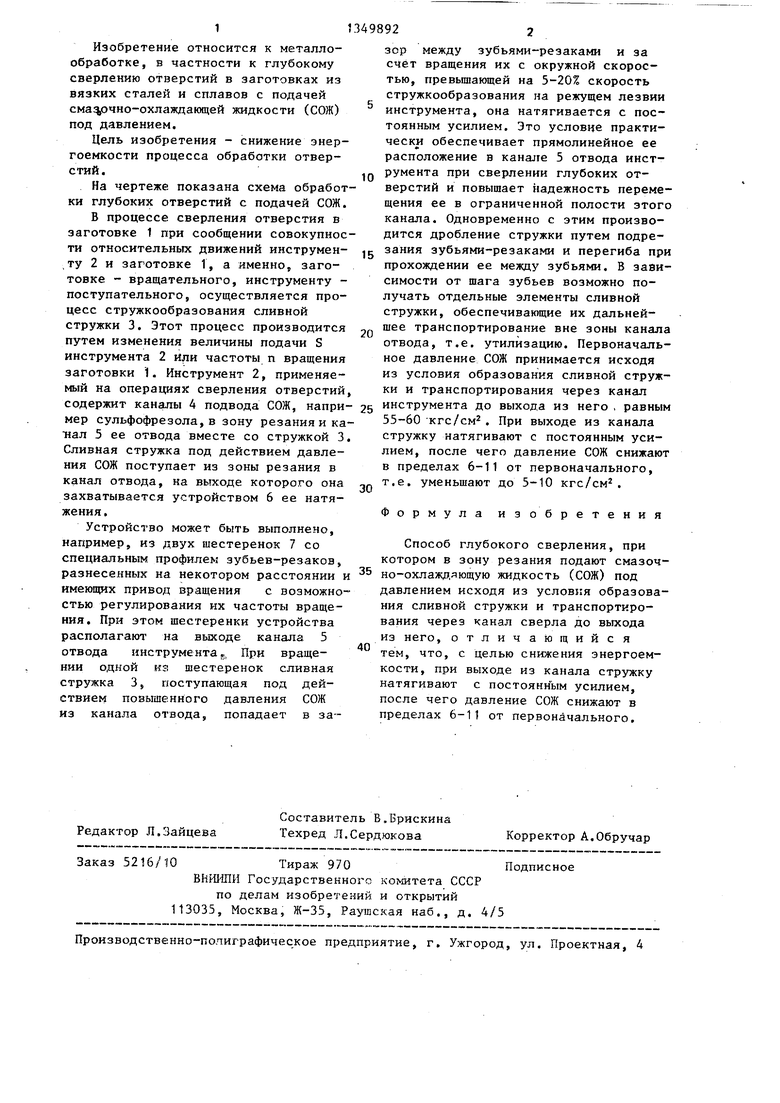

На чертеже показана схема обработки глубоких отверстий с подачей СОЖ.

В процессе сверления отверстия в заготовке 1 при сообщении совокупности относительных движений инструменту 2 и заготовке 1, а именно, заготовке - вращательного, инструменту - поступательного, осуществляется процесс стружкообразования сливной стружки 3. Этот процесс производится путем изменения величины подачи S инструмента 2 или частоты п вращения заготовки 1. Инструмент 2, применяемый на операциях сверления отверстий

содержит каналы 4 подвода СОЖ, напри- 25 инструмента до выхода из него , равным мер сульфофрезола, в зону резания и ка- 55-60 кгс/см . При выходе из канала нал 5 ее отвода вместе со стружкой 3. Сливная стружка под действием давления СОЖ поступает из зоны резания в канал отвода, на выходе которого она .,Q захватывается устройством 6 ее натяжения .

Устройство может быть выполнено, например, из двух шестеренок 7 со специальным профилем зубьев-резаков, разнесенных на некотором расстоянии и имеющих привод вращения с возможностью регулирования их частоты вращения. При этом шестеренки устройства располагают на выходе канала 5 отвода инструмента j, При вращении одной КЗ шестеренок сливная стружка 3 5 поступающая под действием повышенного давления СОЖ из канала отвода, попадает в за35

40

стружку натягивают с постоянным усилием, после чего давление СОЖ снижают в пределах 6-11 от первоначального, т.е. уменьшают до 5-10 кгс/см.

Формула изобретения

Способ глубокого сверления, при котором в зону резания подают смазоч- но-охлажд,яющую жидкость (СОЖ) под давлением исходя из условяя образования сливной стружки и транспортирования через канал сверла до выхода из него, отличающийся тем, что, с целью снижения энергоемкости, при выходе из канала стружку натягивают с постоянн ым усилием, после чего давление СОЖ снижают в пределах 6-11 от первоначального.

Редактор Л.Зайцева Заказ 5216/10

Составитель В.Брискина Техред Л.Сердюкова

Тираж 970 ВНЙШ1И Государственного ког штета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5

0

зор между зубьями-резаками и за счёт вращения их с окружной скоростью, превьппающей на 5-20% скорость стружкообразования на режущем лезвии инструмента, она натягивается с постоянным усилием. Это условие практически обеспечивает прямолинейное ее расположение в канале 5 отвода инструмента при сверлении глубоких отверстий и повышает надежность перемещения ее в ограниченной полости этого канала. Одновременно с этим производится дробление стружки путем подрезания зубьями-резаками и перегиба при прохождении ее между зубьями. В зависимости от шага зубьев возможно получать отдельные элементы сливной стружки, обеспечивающие их дальнейшее транспортирование вне зоны канала отвода, т.е. утилизацию. Первоначальное давление СОЖ принимается исходя из условия образования сливной стружки и транспортирования через канал

инструмента до выхода из него , равным 55-60 кгс/см . При выходе из канала

стружку натягивают с постоянным усилием, после чего давление СОЖ снижают в пределах 6-11 от первоначального, т.е. уменьшают до 5-10 кгс/см.

Формула изобретения

Способ глубокого сверления, при котором в зону резания подают смазоч- но-охлажд,яющую жидкость (СОЖ) под давлением исходя из условяя образования сливной стружки и транспортирования через канал сверла до выхода из него, отличающийся тем, что, с целью снижения энергоемкости, при выходе из канала стружку натягивают с постоянн ым усилием, после чего давление СОЖ снижают в пределах 6-11 от первоначального.

Корректор А.Обручар Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Устройство для управления процессом глубокого сверления | 1982 |

|

SU1080933A1 |

| Инструмент для обработки глубоких отверстий | 1990 |

|

SU1787708A1 |

| Устройство для глубокого сверления | 1982 |

|

SU1077714A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

Изобретение относится к металлообработке, в часности к глубокому сверлению отверстий в заготовках из вязких сталей и сплавов с подачей смазочно-охлаждающей жидкости (СОЖ). Целью изобретения является снижение энергоемкости процесса. В процессе сверления инструментом 2 осуществляется процесс стружкообразования сливной стружки 3. Инструмент 2 содержит каналы подвода 4 СОЖ и канал ее отвода 5 вместе со стружкой 3. Первоначальное давление СОЖ принимается исходя из условия образования сливной стружки и транспортирования через канал инструмента до выхода из него равным 55-60 кгс/см. При выходе из канала стружку натягивают с постоянным усилием, например, с помощью устройства 6, после чего давление СОЖ снижают в пределах 6-11 от первоначального. При вращении одной из шестеренок сливная стружка попадает в зазор между зубьями-резаками и натягивается с постоянным усилием. Это обеспечивает практически ее прямолинейное расположение в канале отвода 5 и повышает надежность перемещения, одновременно с этим производится дробление стружки путем подрезания зубьями-резаками. 1 ил. (Л С со 4 СО 00 со ю ппса

| Авторское свидетельство СССР № , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-11-07—Публикация

1984-12-11—Подача