Изобретение относится к области сушки материала, в частности медного купороса и может быть использовано в химической промышленности и цветной металлургии.

Известен способ сушки медного купороса путем продувки его кислородсодержащим газом с температурой 90 - 150oC, при этом продувку ведут в восходящем потоке газа при скорости 15 - 30 м/сек, а расходная концентрация купороса равна 150 - 300 кг/ч на 1000 кг/ч газа [1].

Недостатком этого способа является неудовлетворительное разделение кристаллических сростков (агломератов) на отдельные кристаллы. Образование кристаллических агломератов происходит в результате слипания влажных кристаллов, т. к. продукт после отжима на центрифуге имеет остаточную влагу (до 7 массовых процентов). Особенно к образованию агломератов подвержены кристаллы крупностью менее 0,5 мм, составляющих до 30%. Размеры кристаллических агломератов достигают 15 мм. Попадая через шнековое устройство в трубу-сушилку, отдельные кристаллы подхватываются газом, более тяжелые кристаллические агломераты частично рассыпаются на более мелкие части, тоже подхватываются газом, но часть агломератов, имеющие более прочное сцепление между кристаллами, опускаются вниз и при накоплении перекрывают сечение трубы-сушилки, останавливая процесс сушки. Еще одним недостатком этого способа - это высокая температура газа, которая необходима для удаления влаги из сростков кристаллов. При этом снижается качество продукта из-за удаления части кристаллической влаги, т.к. кристаллы медного купороса имеют кристаллогидратную форму (CuSO4 • 5H2O).

Кроме того, наличие в верхней части трубы сушилки мягкой вставки создает дополнительное сопротивление транспортировки купороса по трубе, что приводит к увеличению мощности привода пневмосистемы.

Технический результат предлагаемого способа - это повышение качества получаемого медного купороса и снижение температуры газа при сушке.

Указанный результат достигается тем, что в способе сушки медного купороса путем продувки его в восходящем потоке нагретого кислородсодержащего газа с температурой 35 - 90oC при подаче кристаллогидратов медного купороса на сушку их размельчают дополнительным потоком сжатого воздуха в направлении под углом к потоку кислородсодержащего газа, а место подвода сжатого воздуха расположено между подачей газа и медного купороса.

Сушка медного купороса по предлагаемому способу осуществляется следующим образом. Нагретый поток газа подается в трубу с образованием восходящего потока. Одновременно в трубу с пересечением основного потока подается сжатый воздух. Чуть выше точки подачи сжатого воздуха расположено устройство, по которому транспортируется влажный продукт, поступающий в трубу-сушилку. Отдельные кристаллы медного купороса захватываются потоком сразу, а кристаллические агломераты, опускаясь вниз, попадают в поток сжатого воздуха, под действием которого они разделяются на отдельные кристаллы и также увлекаются вверх. В результате потоком подогретого газа омывается вся кристаллическая поверхность, что значительно сокращает время сушки.

Использование изобретения позволяет в 2 - 3 раза сократить время сушки кристаллов медного купороса, исключить потерю кристаллической влаги и повысить качество полученного продукта с содержанием 98 - 99% основного вещества и размерами кристаллов 400 - 800 мкм.

Изобретение относится к сушильным агрегатам и может быть использовано в химической промышленности и цветной металлургии.

Известна установка для сушки медного купороса, содержащая пневматическую сушилку, подающее устройство, циклоны отделения продукта от воздуха, очистку воздуха и сборник готовой продукции в виде бункера. Нагрев воздуха осуществляется калорифером, а движущийся поток создается вентилятором. Кроме того, в верхней части сушилки установлена подвижная вставка в виде дисков и втулок, насажанных на стержень, а перед калорифером - механический измельчитель [2].

Недостатком этой установки является ненадежность в процессе работы, большая энергоемкость.

Задачей предлагаемого устройства является повышение надежности в процессе работы, снижение энергозатрат и повышение качества продукции.

Это достигается тем, что в предложенной установке для сушки медного купороса, содержащей пневматическую сушилку, подающее устройство, циклоны отделения готовой продукции от воздуха, мокрую очистку и сборник готовой продукции, при этом пневмосушилка в восходящей ее части дополнительно снабжена магистралью сжатого воздуха, направление которой расположено под углом к продольной оси сушилки, а место подвода расположено под подающем устройством.

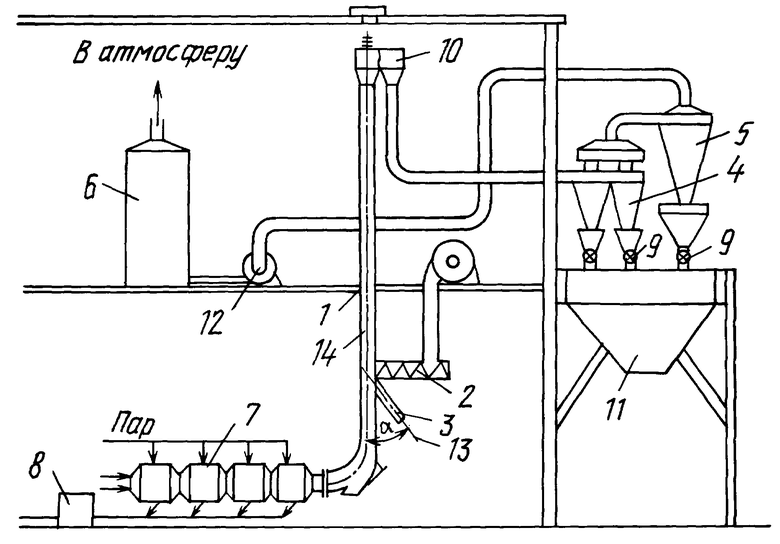

На чертеже изображена схема предлагаемой установки для сушки медного купороса.

Как показано на чертеже, установка содержит пневматическую сушилку 1, шнековое подающее устройство 2 для подачи продукта, магистраль сжатого воздуха 3, сухую систему пылеулавливания в виде циклонов 4, 5, мокрую систему пылеулавливания 6, калорифер 7 для нагрева сушимого агента, конденсатоотводчик 8, питатели 9 для выгрузки готового продукта отбойного короба 10, сборник 11 готового продукта, вентилятор 12 для пневмотранспорта продукта. Продольная ось 13 магистрали сжатого воздуха 3 расположена под ∠α к продольной оси 14 сушилки 1.

Работа предлагаемой установки осуществляется следующим образом. Влажный продукт шнеком подающего устройства 2 подается в трубу сушилки 1, где подхватывается потоком нагретого калорифером 7 воздуха и транспортируется вверх до отбойного короба 10. Далее продукт движется в нисходящем потоке, улавливается в циклонах 4 и 5 и выгружается через питатели 9 в сборник 11. Неуловленная в циклонах пыль с воздухом проходит мокрую очистку в системе 6 со скруббером и центробежным пылеуловителем. Очищенный воздух удаляется в атмосферу. Крупные частицы влажного продукта опускаются вниз по трубе 1 и попадают в поток сжатого воздуха системы 3, который пересекает поток газа. Под воздействием двух разнонаправленных потоков частицы разделяются до требуемой величины и далее проходят аналогичный путь сушки. Нагрев газа производится в калорифере 7, а конденсат отводится через конденсатоотводчик 8.

Использование предлагаемого устройства позволяет упростить конструкцию самого устройства за счет исключения узла измельчения и подвижной вставки, снизить температуру газа и тем самым уменьшить энергозатраты на сушку купороса, а также улучшить процесс подготовки продукта к сушке и исключить удаление влаги из кристаллической решетки медного купороса по сравнению с известными устройствами для сушки.

Источники информации

1 и 2. Авторское свидетельство СССР N 1262226, кл. F 26 B 3/10, 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки медного купороса | 1984 |

|

SU1262226A1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ АГРЕССИВНЫХ СРЕД И АЭРОГИДРОДИНАМИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2121530C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2003 |

|

RU2255046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОРОШКА ИЗ ЭЛЕКТРИЧЕСКОЙ МЕДИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121411C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1996 |

|

RU2113317C1 |

| Способ и система газификации подстилки напольного содержания птицы | 2020 |

|

RU2736739C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРАБОВОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ КРАБОВОЙ КРУПКИ И КРАБОВОЙ МУКИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135035C1 |

| СПОСОБ РАСТВОРЕНИЯ МЕТАЛЛА | 2001 |

|

RU2205882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИКЕЛЯ СЕРНОКИСЛОГО | 1996 |

|

RU2104949C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ РАСТВОРОВ ПРОИЗВОДСТВА РЕДКИХ, ЦВЕТНЫХ МЕТАЛЛОВ И ДРУГИХ ХИМИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2171300C1 |

Изобретение относится к цветной металлургии и может быть использовано при сушке медного купороса. Указанная цель достигается тем, что сушилка дополнительно снабжена магистралью сжатого воздуха, а ее направление выполнено под углом к продольной оси сушилки. Изобретение позволяет более качественно размельчать подаваемый продукт на сушку, снизить время сушки и исключить удаление влаги из кристаллической решетки продукта. 2 с.п.ф-лы, 1 ил.

| Способ сушки медного купороса | 1984 |

|

SU1262226A1 |

| Способ сушки мелкозернистых материалов | 1975 |

|

SU568813A1 |

| Установка для сушки полидисперсных материалов | 1978 |

|

SU750229A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU177347A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU231377A1 |

| 0 |

|

SU163534A1 | |

| Сушилка непрерывного действия | 1960 |

|

SU136245A1 |

Авторы

Даты

2000-05-20—Публикация

1998-02-03—Подача