Изобретение относится к области цветной металлургии, в частности к технологии получения медного купороса кристаллизацией из растворов, и может быть использовано также и в химической промышленности.

Известен способ получения медного купороса из отработанного электролита, включающий нейтрализацию электролита при 70-80°С медьсодержащими материалами до остаточной концентрации свободной серной кислоты 0,5%, упаривание нейтрализованного раствора при 95-100°С с последующим охлаждением полученного раствора медного купороса, отделение кристаллов купороса от жидкости, их промывку и сушку. (см. книгу Позин М.Е. Технология минеральных солей. Часть 1., Л., Химия, 1974 г., стр.688-689).

Недостатком этого способа является то, что мелкие механически не прочные кристаллы медного купороса в виде двойников и сростков размерами 0,3-0,4 мм и пылящей фракции теряются на операциях центрифугирования, промывки, сушки, фасовке и погрузочно-разгрузочных работах. При колебании состава исходного раствора или изменение режимных параметров приводит к получению низкосортного по составу или некондиционного продукта, который необходимо дополнительно перекристаллизовывать.

Наиболее близким по технической сущности к предлагаемому является способ получения медного купороса из сернокислых растворов, включающий смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом, кристаллизацию при непрерывной циркуляции суспензии через зону кипения и отводе части суспензии кристаллов, отделение последних от маточного раствора, циркуляцию суспензии через зону кипения осуществляют с кратностью 30-50, выпаривание и кристаллизацию проводят при степени концентрирования раствора 2,5-3,3, а маточный раствор, сепаратно отбираемый из зоны кристаллизации, возвращают на стадию смешивания с предварительным нагревом его до температуры на 5-15°С, превышающей температуру кристаллизации целевого продукта (см. патент РФ №2071942 по кл. С 01 G 3/10, за 1993 г.)

Недостатком данного способа является значительные потери медного купороса при промывке за счет прохождения мелких фракций купороса через сетки центрифуги и их растворении в промывочной жидкости. Кроме того, колебания химсостава исходного раствора приводит к получению продукта низкого качества с включением в их кристаллы примесей типа мышьяка, никеля, железа и др. Еще одним недостатком известного способа являются значительные энергозатраты на нагрев всей массы электролита до температуры, превышающей температуру кристаллизации медного купороса.

Техническим результатом настоящего изобретения является снижение потерь продукционного медного купороса при извлечении его в кристаллический продукт и снижение энергозатрат при производстве медного купороса высокого качества.

Указанный технический результат достигается тем, что в заявленном способе получения медного купороса из сернокислых растворов, включающем смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом, кристаллизацию при непрерывной циркуляции суспензии через зону кипения, сепаратном отводе части маточного раствора из зоны кристаллизации, нагреве его и возвращении на стадию смешивания, удаление суспензии с кристаллами с последующим их сгущением и отделении от маточного раствора, маточный раствор с мелкими фракциями кристаллов медного купороса дополнительно отделяют от суспензии от продукционных кристаллов, нагревают его до растворения кристаллов и возвращают на выпаривание и кристаллизацию, причем мелкие фракции отделяются на стадии сгущения, а скорость движения раствора при циркуляции поддерживается в пределах 10-20 м/с.

Сущность заявляемого способа заключается в следующем. Отработанный электролит из электролизных ванн и раствор после обезмеживания медеэлектролитного шлама подаются в аппарат, в который одновременно вводиться медь для нейтрализации свободной серной кислоты электролита с образованием раствора CuSО4. Затем нейтрализованный раствор после фильтрации направляется на выпарку и кристаллизацию в выпарной вакуум-кристаллизатор с циркулирующей суспензией. В процессе циркуляции суспензии, осуществляемой с помощью струйного насоса, образующиеся в аппарате (за счет удаления из раствора части растворителя и охлаждения) кристаллы многократно проходят через зону кипения, где создается перенасыщение. При этом при каждом цикле циркуляции готовые кристаллы, являясь затравочными, вырастают до определенного крупного размера. Наряду с укрупнением ранее образовавшихся кристаллов часть твердой фазы выделяется в виде новых мелких кристаллов, образующих пылевидные фракции в продукте. Часть кристаллов мелких фракций сепаратно отбирают из зоны кристаллизации с маточным раствором, нагревают и смешивают с циркулирующей суспензией, а часть с кристаллами более крупных фракций непрерывно отводятся в виде суспензии в бак с мешалкой и гидрозатвором. Далее суспензия подается на предварительное сгущение (например, на турбоциклон или гидроциклон), при котором происходит отвод части маточного раствора с мелкокристаллическими частицами размерами 200 мкм и менее. Далее маточный раствор с мелкими кристаллами нагревают до растворения последних, и полученный раствор возвращают в циркуляционный контур аппарата на повторное вакуум-выпаривание и кристаллизацию. (Маточный раствор без мелких кристаллов поступает на последующие стадии переработки).

Здесь нужно отметить, что процент мелких фракций в суспензии увеличивается при транспортировке кристаллов из зоны кристаллизации до центрифуги в результате механических воздействий в баках с перемешивающим устройством, в центробежных насосах, при сгущении суспензии.

После предварительного сгущения суспензия подается на центрифугу, где происходит окончательное сгущение и отделение маточного раствора с незначительным количеством мелкокристаллических частиц размером до 200 мкм, проскакивающих через фильтрующие сетки центрифуг. Далее маточный раствор с мелкими кристаллами отводится в бак с мешалкой и гидрозатвором, куда непрерывно поступает суспензия из вакуум-выпарного кристаллизатора. Затем, смешиваясь в баке с мешалкой с суспензией, мелкие кристаллы, отводимые из центрифуги с маточным раствором, вновь поступают на предварительное сгущение, где сепаратно отделяются с маточным раствором от продукционных кристаллов. Та же часть мелких кристаллов, которая не отделилась на предварительном сгущении, образовалась на пути транспортировки сгущенной суспензии до центрифуги и образовалась в самой центрифуге, отделяется от крупных фракций при фильтрации на центрифуге. Еще одним существенным признаком предлагаемого решения является определение оптимальной скорости истечения раствора из сопла струйного насоса, равной 10-20 м/с, которая создает такой уровень циркуляции суспензии кристаллов, при которой обеспечивается надежность процесса в условиях непрерывного промышленного цикла и не происходит разрушение кристаллов с образованием большого количества мелких фракций.

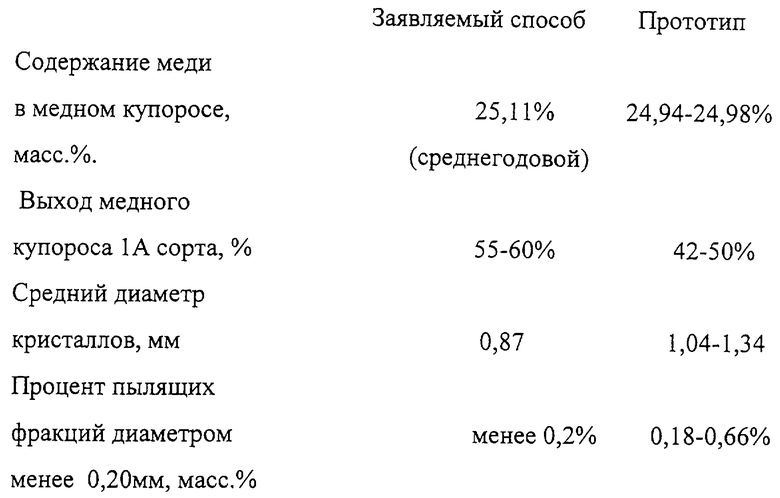

Сравнительная характеристика готового продукта заявляемого способа получения медного купороса с прототипом (патент RU 2071942 С1) при аналогичном по хим. составу исходного раствора

Сравнительный анализ показывает, что средний диаметр кристаллов у способа -прототипа даже несколько выше при одинаковом проценте пылящих фракций. Это связано с тем, что при способе получения купороса по схеме патента (RU 2071942 С1) реализовались возможные условия получения однородного крупнокристаллического продукта в процессе кристаллизации, но не затрагивались вопросы изменения качества и потерь продукта на технологических стадиях, предшествующих упаковке.

Таким образом, использование предлагаемого способа получения медного купороса из сернокислых растворов обеспечивает по сравнению с прототипом увеличение на 10-15% выход кристаллов в товарный продукт за счет исключения потерь мелких частиц, а также дает некоторое повышение химической чистоты продукта за счет более эффективной промывки, т.к. увеличение времени и объема промывки в центрифуге не ведет к потере продукционных кристаллов. Данная операция особенно актуальна при получении кристаллов высокого сорта (1А ГОСТ 19347) при переработке сильно загрязненных по примесям медеэлектролитных растворов.

Таким образом, заявляемый способ получения медного купороса имеет ряд неоспоримых преимуществ перед сравниваемым прототипом:

1. Позволяет увеличить выход на 10-15% кристаллов в товарный продукт за счет снижения потерь на последующих после выпарки и кристаллизации стадиях.

2. Дает возможность регулирования качества продукта за счет более эффективной промывки, т.к. увеличение времени и объема промывки в центрифуге не ведет к потери продукционных кристаллов.

3. Снижает энергозатраты при производстве медного купороса за счет, во-первых, нахождения оптимальной скорости истечения раствора из сопла струйного насоса, равной 10-20 м/с, которая создает такой уровень циркуляции суспензии кристаллов, при которой обеспечивается надежность процесса в условиях непрерывного промышленного и не происходит разрушения кристаллов с образованием большого количества мелких фракций, для растворения которых требуются дополнительные энергозатраты, во-вторых, потому что для получения крупнокристаллического продукта нет необходимости постоянно поддерживать перегрев сепаратно отводимого маточного раствора на 12-15°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2014 |

|

RU2586413C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 2019 |

|

RU2747674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОВАРЕННОЙ СОЛИ | 1983 |

|

SU1119286A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ ИЗ СЕРНОКИСЛОГО РАСТВОРА | 1995 |

|

RU2096330C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ | 1994 |

|

RU2065402C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВАРЕННОЙ СОЛИ | 2015 |

|

RU2612405C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НИКЕЛЯ | 1995 |

|

RU2100279C1 |

Изобретение относится к области цветной металлургии, в частности к технологии получения медного купороса. Способ получения медного купороса из сернокислого раствора включает смешивание исходного раствора с предварительно нагретым маточным раствором, выпаривание смеси под вакуумом и кристаллизацию при непрерывной циркуляции суспензии через зону кипения. Затем следует отвод части маточного раствора с мелкими кристаллами из зоны кристаллизации, нагрев маточного раствора и возвращение на стадию смешивания и удаление суспензии кристаллов с последующим отделением маточного раствора предварительным сгущением, отвод маточного раствора с мелкими кристаллами, нагрев маточного раствора и возвращение на стадию смешивания. После предварительного сгущения суспензия подается на окончательное сгущение и отделение маточного раствора с мелкими фракциями кристаллов с последующей подачей маточного раствора на стадию предварительного сгущения. Скорость истечения раствора при циркуляции поддерживается в пределах 10-20 м/сек. Техническим результатом является снижение потерь продукционного медного купороса при извлечении его в кристаллический продукт и снижение энергозатрат при производстве медного купороса высокого качества. 1 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| RU 96117178 A, 27.11.1998 | |||

| JP 56114826 А, 09.09.1981 | |||

| Преобразователь последовательности импульсов | 1986 |

|

SU1370742A1 |

| US 3661517 A, 09.05.1972. | |||

Авторы

Даты

2005-06-27—Публикация

2003-11-06—Подача