Данное изобретение относится к области металлургии и может быть использовано в электролитическом производстве чистого металла, путем приготовления богатых электролитов и растворов преимущественно цветных металлов.

Известен способ растворения металлов в электролитическом производстве меди, заключающийся в следующем. Внутрь емкости, в среднюю ее часть, загружается твердый металл, который необходимо растворить. Затем заливается жидкий электролит, в виде раствора кислоты, а с противоположной стороны подается сжатый воздух. Металл загружается в виде гранул и после засыпки весь объем электролита с металлом постоянно перемешивают. Перемешивание жидкости вместе с металлом осуществляется как механическими мешалками, так и воздухом. (см. авторское свидетельство 645689, СССР, по кл. В 01 F 1/00, за 1979 г.).

Недостатком данного способа является то, что в процессе растворения металла не весь металл растворяется в кислоте, что приводит к значительным потерям его в процессе растворения. Кроме того, снижается скорость растворения и как следствие производительность труда. Еще одним недостатком известного способа является то, что растворение ведется в одном режиме и невозможно его изменение в зависимости от условий работы и количества необходимого раствора металла без дополнительных преобразований.

Технической задачей предлагаемого решения является устранение указанных выше недостатков, повышение производительности процесса растворения металла, снижение потерь металла в процессе растворения и обеспечение регулировки скорости растворения металла непосредственно в процессе растворения.

Указанный технический результат достигается тем, что в предложенном способе растворения металла, включающем загрузку твердого металла в средней частей емкости, подачу воздуха и жидкого электролита одновременно внутрь емкости с противоположных сторон, при растворении над металлом постоянно поддерживают сплошной слой жидкого электролита при подаче его сверху в распыленном виде. При этом толщину слоя жидкого электролита над металлом поддерживают постоянной при регулировании ее на протяжении всего процесса, а распыление жидкого электролита осуществляют по всему сечению емкости равномерно.

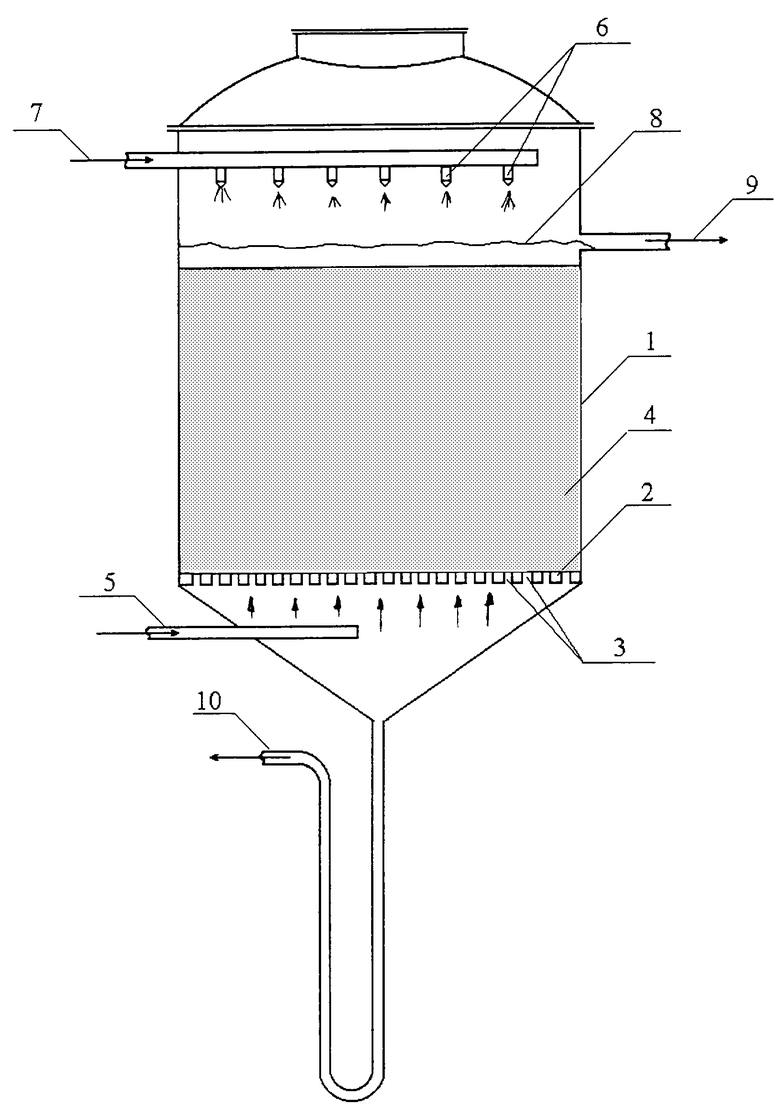

На чертеже схематично показан аппарат для растворения металлов, выполненный по предлагаемому способу.

Аппарат для растворения металла содержит емкость 1, внутри которой в ее средней части закреплено основание 2 с отверстиями 3. На основании размещается твердая часть металла 4, который необходимо растворить. Снизу под основание подводится поток сжатого воздуха 5, а сверху через форсунки 6 подается электролит 7, который образует слой 8 над металлом 4 и регулируется сливом 9. Обогащенный электролит после растворения в нем металла удаляется из емкости через магистраль 10, установленную ниже основания 2.

Растворение металла по предлагаемому способу осуществляется следующим образом. В емкости 1, в средней ее части, жестко крепится основание 2 в виде сетки с определенной крупностью отверстий 3, преимущественно меньше чем размер гранул твердого металла 4, который располагается на основании 2. Снизу под основание 2 подводится поток сжатого воздуха 5, который, проходя через отверстия 3 основания 2, контактирует с жидким электролитом 7 и металлом 4 и тем самым активизирует процесс растворения. В результате движения противопотоков газа и жидкости происходит дробление жидкого электролита 7 на мелкие части, а его скорость истечения через металл 4 резко уменьшается, что способствует увеличению интенсивности процесса массопередачи металла 4 в жидкий электролит 7 и насыщает его последним до необходимой величины. Насыщенный электролит 7 металлом 4 удаляется из емкости 1 через магистраль 10. Процесс растворения металла 4 производится непрерывно до полного исчезновения металлических гранул. После этого засыпается новая порция металла и процесс повторяется.

Растворение металла по предлагаемому способу производится в трех режимах:

1. Пленочный режим - скорость растворения небольшая, когда плотность орошения металла электролитом небольшая и малый расход сжатого воздуха.

2. Режим подвисания - средняя скорость растворения металла, когда скорость движения жидкости в зоне металла уменьшается за счет торможения ее потоком воздуха. В этом случае толщина пленки жидкости и количество ее в насадке увеличивается, что в конечном итоге увеличивает интенсивность массопередачи.

3. Режим эмульгирования - когда происходит накопление жидкости в насадке, что приводит к превращению всего пространсва в газожидкостную систему. В этом случае увеличивается площадь поверхности контакта с твердой фазой, которая определяется не геометрической поверхностью насадки, а размером и количеством воздушных пузырьков. В этом случае производительность процесса растворения металла максимальная.

Пример.

Загружаем внутрь емкости 7 т медных гранул, обрезков проволоки и других медных отходов производства. Затем емкость заполняется электролитом с концентрацией 150 г/дм серной кислоты до тех пор, пока не образуется слой электролита над медью. Затем включаются форсунки и электролит начинает подаваться в емкость в распыленном виде в объеме 1,1-4 м/ч. Одновременно снизу в емкость подается сжатый воздух в объеме 11-56 м/ч и происходит растворение меди в сернокислом электролите. Производительность растворения меди в предлагаемом оксидизере с использованием изобретения равна 9-56 кг/ч, в зависимости от режима работы (эмульгирование, подвисание или пленочный режим).

Использование предлагаемого решения в аппаратах для растворения металла позволяет производить процесс растворения до полного исчезновения твердой металлической фазы, а ее расположение в средней части позволяет сократить ее безвозвратные потери, т.к. твердая фаза всегда расположена в зоне движения противопотоков жидкости и газа. Кроме того, регулируя количество жидкости и воздуха и не изменяя другие параметры устройства, позволяет регулировать скорость растворения металла, а по сравнению с известными способами растворения металлов, получить эффективный, с малыми энергетическими затратами и с большими возможностями использования при разных потребностях растворенного металла, способ растворения металла, преимущественно меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ АГРЕССИВНЫХ СРЕД И АЭРОГИДРОДИНАМИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2121530C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БРИКЕТОВ | 2000 |

|

RU2177044C2 |

| АППАРАТ ДЛЯ ПОКРЫТИЯ МЕТАЛЛОВ | 1998 |

|

RU2155247C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2093615C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2113545C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2113546C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1996 |

|

RU2113317C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ИЗ ВОДНЫХ РАСТВОРОВ | 1997 |

|

RU2121015C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2149929C1 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗА МЕДИ ПО БЕЗОСНОВНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2094533C1 |

Данное изобретение относится к металлургии, в частности к производству металла электролитическим способом путем приготовления богатых электролитов преимущественно цветных металлов, в частности меди. Способ позволяет повысить производительность процесса растворения, снизить потери при растворении металла и обеспечить регулировку проведения процесса растворения непосредственно при ведении процесса растворения. Для этого твердую фракцию металла располагают в средней части емкости, а подачу воздуха и бедного электролита производят одновременно с противоположных сторон по отношению к твердой фракции. 2 з.п. ф-лы, 1 ил.

| Аппарат для растворения материалов | 1971 |

|

SU645689A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ СБ1РЬЯВ П Т Б | 1972 |

|

SU420688A1 |

| ВАРИАНТ AAV, КОМПОЗИЦИИ И СПОСОБЫ, В КОТОРЫХ ОН ИСПОЛЬЗУЕТСЯ, А ТАКЖЕ СПОСОБЫ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПЕРЕНОСА ГЕНОВ В КЛЕТКИ, ОРГАНЫ И ТКАНИ | 2014 |

|

RU2697444C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ | 2007 |

|

RU2434053C2 |

| 1972 |

|

SU412935A1 |

Авторы

Даты

2003-06-10—Публикация

2001-10-15—Подача