Изобретение относится к области переработки нитратных растворов, образующихся при производстве редких и цветных металлов при гидрометаллургической переработке рудных концентратов. Изобретение так же успешно может быть использовано и при переработке нитратных растворов, образующихся и при других химических производствах.

Общеизвестно, что переработка нитратных растворов представляет собой сложную задачу. Это связано с тем, что нитрат ион не образует с катионами любых металлов нерастворимых соединений и его нельзя после осаждения и отделения от раствора заскладировать в шламонакопителе, т.к. все нитраты металлов, в том числе и основные, хуже или лучше растворимы в воде. В то же время нитрат ионы токсичны для окружающей среды и человека и растворы, содержащие их нельзя выбрасывать в гидрографическую сеть и окружающую среду.

В настоящее время единственным радикальным способом переработки нитратных растворов является их тепловая обработка, заключающаяся в упарке нитратных растворов до сухих солей, применяемых в других отраслях химической промышленности или в сельском хозяйстве в качестве химических удобрений (смотри, например, М. Е.Позин. "Технология минеральных солей". Том II. Ленинград, издательство "Химия", 1974, с. 1218-1221). Выпаривание растворов натриевой селитры осуществляют в двухконтурной вакуум-выпарной установке. В ней получают суспензию, на которой содержание NaNO3 составляет порядка 75%. При этом в растворе содержится 62% NaNO3, а остальное количество соли содержится во взвешенном состоянии в виде кристаллов. Эту суспензию из выпарного аппарата подают в шнековый кристаллизатор с рубашкой, в которой при охлаждении от 90-93oC до 40-45oC происходит дальнейшая кристаллизация соли. Кристаллы NaNO3 отделяют от раствора в центрифуге и высушивают в сушильном барабане. Маточный раствор из центрифуги присоединяют к исходному раствору, направляемому на упаривание.

Данный способ, так же как и все другие способы тепловой обработки нитратных растворов упаркой позволяют переработать их до получения сухих нитратных солей. Однако получаемые упаркой соли сильно загрязнены примесями, содержащимися в растворах. Они в большинстве своем очень гигроскопичны, что затрудняет их затаривание, хранение, транспортировку и последующее использование в промышленности. Применение нитратов в качестве азотного удобрения в сельском хозяйстве, в последнее время, начало резко снижаться, т.к. было доказано, что более целесообразно для подкормки растений вносить азот в качестве аммонийных соединений, а не нитратных солей. Кроме того способ упарки трудоемок и довольно сложен в аппаратурном оформлении.

В основу настоящего изобретения была положена задача разработать способ переработки нитратных растворов производства редких, тугоплавких металлов и других производств, в котором тепловая обработка нитратных растворов осуществлялась бы таким образом, чтобы обеспечивался технический результат - получение ценных готовых продуктов, которые могут возвращаться в оборот в металлургическом производстве и широко применятся в других областях химического производства, благодаря чему повышается ценность способа.

Технический результат достигается тем, что в способе переработки нитратных растворов производства редких, цветных металлов и других химических производств путем их тепловой обработки, включающем упарку растворов, согласно изобретению упарку растворов осуществляют до достижения концентрации, близкой к границе насыщения данного раствора при данной температуре, после чего тепловую обработку завершают в форсуночной печи при сжигании в ней газообразного углеводородного топлива в избытке воздуха с поддержанием в зависимости от вида нитратного раствора температуры в пределах от 400 до 900oC, при которой раствор распыла в виде объемного факела в верхней части печи навстречу восходящему потоку топочных газов с получением в результате термического разложения нитратов порошкообразнного готового продукта, выпадающего на под печи, и газообразных продуктов на выходе из печи, которые перед выбросом в атмосферу подвергают очистке от пыли и абсорбции водой.

Благодаря такому решению полностью решается вопрос с обезвреживанием (дегазацией) нитрат иона в нитратных растворах, являющихся отходом производства, с одновременным получением порошкообразного готового продукта, являющегося ценным реагентом для металлургического производства, который может возвращаться в оборот, и широко применяться в различных областях химического производства.

Новым является так же то, что при тепловой обработке растворов нитратов металлов, имеющих нормальный электродный потенциал менее - 2,34 В, в результате термического разложения получают оксиды металлов, которые взаимодействуя с двуокисью углерода газообразных продуктов, образуют порошкообразные карбонаты металлов, выпадающие на под печи, в газообразных продуктах получают кислород и азот.

Благодаря такому решению получаемые таким образом карбонаты металлов имеют тонкодисперсную структуру, что является особо ценным для многих производств и технологий.

Новым так же является то, что при тепловой обработке нитратов металлов, имеющих нормальный электродный потенциал от -2,34 В до +0,3448 В, в результате термического разложения получают порошкообразные оксиды металлов, выпадающие на под печи, а в газообразных продуктах получают кислород и окислы азота, которые в результате абсорбции водой образуют слабоконцентрированный раствор азотной кислоты.

Благодаря такому решению оксиды металлов имеют тонкодисперсную структуру, что является особо ценным для некоторых химических производств и технологий. Получаемая азотная кислота в химической металлургии может сразу же возвращаться в оборот или же находить самое широкое применение в различных областях химического производства.

Кроме того новым является то, что при тепловой обработке нитратов металлов, имеющих нормальный электродный потенциал более +0,3448 В, в результате термического разложения получают порошкообразные металлы, выпадающие на под печи, а в газообразных продуктах получают кислород и окислы азота, которые в результате абсорбции водой образуют слабоконцентрированный раствор азотной кислоты.

Благодаря такому решению получают мелкодисперсные порошкообразные металлы, имеющие особую ценность в отдельных областях науки и техники. Получаемая азотная кислота в химической металлургии может сразу же возвращаться в оборот или же находить самое широкое применение в различных областях химического производства.

Заявляемый способ переработки нитратных растворов производства редких, цветных металлов и других химических производств осуществляется следующим способом. На начальном этапе осуществляют упарку нитратного раствора какого-либо металла до получения концентрированного раствора, близкого к состоянию насыщения данного раствора при данной температуре. При этом следует иметь в виду, что состояние насыщения - это концентрация данной соли, равная растворимости данной соли в воде при данной температуре. Насыщенный раствор обязательно находится в равновесии с твердой фазой, т.е. в насыщенном растворе обязательно присутствует кристаллическая соль. Другими словами упарку осуществляют до максимальной концентрации раствора, при которой в растворе еще не образуется кристаллическая соль, но раствор близок к этому состоянию. Упаренный до такого состояния нитратный раствор далее подвергают завершающему этапу тепловой обработки - сжиганию в форсуночной печи пиролиза. Форсуночные печи пиролиза нагреваются топочными газами, образующимися при сжигании природного газа или других углеводородов, например пропан-бутановой смеси или мазута. Упаренный до указанного выше состояния нитратный раствор распыляют в верхней части печи с помощью форсунки тонкого распыла в виде объемного факела. Горячие топочные газы с температурой от 400 до 900oC, содержащие двуокись углерода в значительном количестве, поднимаются противотоком вверх и взаимодействуют с факелом тонко распыленного нитратного раствора. Капельки растворов и находящиеся в них нитраты при контакте с горячими газами претерпевают целый ряд физико-химических превращений, таких как, испарения влаги, сушка, термическая диссоциация нитратов, перекристаллизация, взаимодействие образовавшихся продуктов с топочными газами и т.д. в результате чего образуются газообразные и твердые продукты сжигания. Выбор нижней и верхней границ температуры топочных газов обусловлены следующими соображениями. При температурах ниже 400oC не будет достигаться полного и быстрого разложения нитратов всех металлов. При температурах свыше 900oC возможно расплавление или термическое разложение образовавшихся твердых порошкообразных продуктов, выпадающих на под печи, что недопустимо.

Газообразные продукты, состоящие в основном из азота, кислорода, окислов азота и двуокиси углерода отводятся из верхней части печи и подвергаются пылеулавливанию, охлаждению, абсорбции водой, санитарной очистке от окислов азота, после, чего сбрасываются в атмосферу.

Твердые продукты сжигания, имеющие порошкообразный вид, выпадают на под печи и выгружаются из нее в качестве готового продукта.

Как было установлено авторами все нитраты металлов по конечным продуктам термической диссоциации, можно разбить на три группы.

В эти группы металлы входят в соответствии с величиной своего стандартного электродного потенциала E0.

В первую группу входят щелочные и щелочноземельные металлы от лития, имеющего стандартный электродный потенциал E0=-3,01 В, до бария, имеющего E0=-2,90 В.

Во вторую группу входят металлы от магния, имеющего стандартный электродный потенциал E0=-2,34 В до меди включительно, имеющей E0=+0,3448 В.

В третью группу входят металлы от серебра, имеющего E0=+0,7995 В, и выше.

При термической диссоциации нитратов металлов первой группы образуются оксиды металла, элементарный азот и кислород. Образующиеся при этом оксиды металлов первой группы далее взаимодействуют с двуокисью углерода топочных газов с получением порошкообразных карбонатов металлов, которые и выпадают на под печи. При этом карбонаты Li, Cs, Na, K, Ca, Sr, Ba устойчивы при температурах 600-1400oC. Получаемые при этом порошкообразные карбонаты в зависимости от качества могут напрямую использоваться в различных отраслях химического производства.

При термической диссоциации нитратов металлов второй группы образуются оксиды металлов, выпадающие на под печи, окислы азота и кислород.

При термической диссоциации нитратов третьей группы образуются порошкообразные металлы, выпадающие на под печи, окислы азота и кислород.

Оксиды металлов, образующиеся при термической диссоциации нитратов металлов второй и третьей групп карбонатов могут не образовывать, т.к. данные карбонаты термически неустойчивы (температура разложения 100-400oC) или вообще не образуются (Al, Fe, Cr).

В соответствии со схемой термической диссоциации нитратов металлов первой группы, второй и третьей групп и организовывается переработка газообразных продуктов сжигания перед их сбросом в атмосферу.

При сжигании нитратов первой группы топочные газы очищают от пыли, охлаждают и осуществляют санитарную очистку водой от окислов азота, т.к. сжигаемые нитраты почти всегда имеют примесь нитратов других металлов второй группы.

При сжигании нитратов металлов второй и третьей групп топочные газы очищают от пыли, охлаждают и затем содержащиеся в них окислы азота абсорбируют водой с получением раствора азотной кислоты слабой концентрации, которая может тут же возвращаться в данное производство.

Ниже заявляемый способ подтверждается конкретными примерами его реализации при переработке нитратных растворов различных металлов.

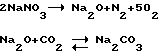

Пример 1. Брали нитратный раствор натрия NaNO3. Осуществляли его упарку под вакуумом при температуре t = 80oC до концентрации 600 г/л, близкой к состоянию насыщения при данной температуре. После этого осуществляли окончательную тепловую обработку в печи пиролиза при сжигании газообразного природного топлива. При этом нитратный раствор распиливали навстречу восходящего потока топочных газов, температуру которых поддерживали в пределах 500oC. При этом протекали следующие суммарные химические реакции

В результате переработки получен чистый порошкообразный карбонат натрия - кальцинированная сода. Кальцинированная сода широко применяется в технологии редких и цветных металлов, в производстве стекла, строительных материалов, в неорганической химии при производстве солей натрия, в мыловаренной и кожевенной отраслях промышленности. В атмосферу после сухой и мокрой очистки сброшен атомарный азот, кислород и избыток углекислого газа.

Пример 2.

Брали нитратный раствор калия KNO3. Осуществляли его упарку под вакуумом при температуре t = 80oC до концентрации порядка 300 г/л, близкой к состоянию насыщения при данной температуре. После этого осуществляли окончательную тепловую обработку в печи пиролиза при сжигании газообразного природного топлива. При этом нитратный раствор распиливали навстречу восходящего потока топочных газов, температуру которых поддерживали в пределах 500oC. При этом протекали следующие суммарные химические реакции

KNO3 ---> K2O + N2 + O2

K2O + СO2 ---> K2CO3

В результате переработки получен чистый порошкообразный карбонат калия - поташ, который может быть использован, например в производстве взрывчатых веществ, стекла, катализаторов и как сложное удобрение. В атмосферу после сухой и мокрой очистки сброшен атомарный азот, кислород и избыток углекислого газа.

Пример 3. Брали нитратный раствор кальция Ca(NO3)2. Осуществляли его упарку под вакуумом при температуре t=80oC до концентрации порядка 400 г/л, близкой к состоянию насыщения при данной температуре. После этого осуществляли окончательную тепловую обработку в печи пиролиза при сжигании газообразного природного топлива. При этом нитратный раствор распыливали навстречу восходящего потока топочных газов, температуру которых поддерживали в пределах 900oC. При этом протекали следующие суммарные химические реакции

Ca(NO3)2 ---> CaO + N2 + O2

CaO + CO2 ---> CaCO3

В результате переработки получен чистый порошкообразный карбонат кальция - мел, который может быть использован в самых различных областях промышленности и строительства. В атмосферу после сухой и мокрой очистки сброшен атомарный азот, кислород и избыток углекислого газа.

Пример 4.

Брали нитратный раствор магния Mg(NO3)2. Осуществляли его упарку под вакуумом при температуре t = 80oC до концентрации порядка 300 г/л, близкой к состоянию насыщения при данной температуре. После этого осуществляли окончательную тепловую обработку в печи пиролиза при сжигании газообразного природного топлива. При этом нитратный раствор распыливали навстречу восходящего потока топочных газов, температуру которых поддерживали в пределах 400oC. При этом протекали следующие суммарные химические реакции

Mg(NO3)2 ---> MgO + NO2 + O2

3NO2 + H2O ---> 2HNO3 + NO

В результате переработки получен чистый порошкообразный оксид магния, который может быть использован, например в химическом производстве. В отходящих газах содержатся окислы азота, которые в результате абсорбции водой образуют слабоконцентрированный раствор азотной кислоты. Полученная слабая азотная кислота может быть использована в химической металлургии, например при вскрытии лопаритового концентрата и в других областях химического производства. В атмосферу после санитарной очистки сброшен кислород, азот и двуокись углерода.

Пример 5.

Брали нитратный раствор лантана La(NO3)3. Осуществляли его упарку под вакуумом при температуре t = 80oC до концентрации порядка 400 г/л, близкой к состоянию насыщения при данной температуре. После этого осуществляли окончательную тепловую обработку в печи пиролиза при сжигании газообразного природного топлива. При этом нитратный раствор распыливали навстречу восходящего потока топочных газов, температуру которых поддерживали в пределах 600oC. При этом протекали следующие суммарные химические реакции

2La(NO3)3 ---> La2O3 + 6NO2 + O2

В результате переработки получен чистый порошкообразный оксид лантана, который может быть использован, например в оптической промышленности для производства просветленной оптики. В отходящих газах содержаться окислы азота, которые в результате абсорбции водой образуют слабоконцентрированный раствор азотной кислоты. Полученная слабая азотная кислота может быть использована в химической металлургии, например при вскрытии лопаритового концентрата и в других областях химического производства. В атмосферу после санитарной очистки сброшен кислород, азот и двуокись углерода.

Пример 6.

Брали нитратный раствор серебра AgNO3. Осуществляли его упарку под вакуумом при температуре t = 80oC до концентрации порядка 400 г/л, близкой к состоянию насыщения при данной температуре. После этого осуществляли окончательную тепловую обработку в печи пиролиза при сжигании газообразного природного топлива. При этом нитратный раствор распыливали навстречу восходящего потока топочных газов, температуру которых поддерживали в пределах 600oC. При этом протекали следующие суммарные химические реакции

2AgNO3 ---> 2Ag + 2NO2 + O2

В результате переработки получено порошкообразное серебро - чернь, которая может быть использована, например в электротехнической промышленности. В отходящих газах содержаться окислы азота, которые в результате абсорбции водой образуют слабоконцентрированный раствор азотной кислоты. Полученная слабая азотная кислота может быть использована в химической металлургии, например при вскрытии лопаритового концентрата и в других областях химического производства. В атмосферу после санитарной счистки сброшен кислород и окись азота.

Из приведенных конкретных примеров осуществления заявляемого изобретения для любого специалиста в данной области совершенно очевидна возможность его реализации с одновременным решением поставленной задачи. При этом так же очевидно, что при реализации изобретения могут быть сделаны незначительные изменения, которые однако не будут выходить за пределы изобретения, определяемые приводимой ниже формулы изобретения.

Заявляемый способ переработки нитратных растворов производства редких, цветных металлов и других химических производств прост в реализации. При его реализации полностью решается вопрос с обезвреживанием (дегазацией) нитрат иона в нитратных растворах, являющихся отходами производства. При этом одновременно обеспечивается получение порошкообразных готовых продуктов, которые являются ценными реагентами для химической металлургии и различных областей химического производства. При переработке многих нитратных растворов попутно получается азотная кислота, имеющая широчайшее применение во многих областях техники. Все это делает заявляемый способ переработки нитратных растворов особо ценным и универсальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2171303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2160787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2149912C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2145980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2147621C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА НАТРИЯ | 2002 |

|

RU2213696C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2015 |

|

RU2610596C1 |

Способ переработки нитратных растворов включает тепловую обработку и упарку растворов. При этом упарку растворов осуществляют до достижения концентрации, близкой к границе насыщения данного раствора при данной температуре. После этого тепловую обработку завершают в форсуночной печи при сжигании в ней газообразного углеводородного топлива в избытке воздуха с поддержанием в зависимости от вида нитратного раствора температуры в пределах от 400 до 900oС. При этом раствор распыляют в виде объемного факела в верхней части печи навстречу восходящему потоку топочных газов с получением в результате термического разложения нитратов порошкообразного готового продукта, выпадающего на под печи, и газообразных продуктов на выходе из печи, которые перед выбросом в атмосферу подвергают очистке от пыли и абсорбции водой. Способ позволяет получать ценные готовые продукты, которые можно возвращать в оборот и широко применять в других областях. 3 з.п. ф-лы.

| ПОЗИН М.Е | |||

| Технология минеральных солей, т.II | |||

| - Л.: Химия, 1974, с.1218-1221 | |||

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Теория гидрометаллургических процессов | |||

| - М.: Металлургия, 1975, с.383, 399-402 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2149912C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2145980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2147621C1 |

| SU 224078, 02.12.1968 | |||

| МАГНИТОПРОВОД | 0 |

|

SU202364A1 |

Авторы

Даты

2001-07-27—Публикация

2000-12-26—Подача