/

TfiTi T tnTnT

)(6)).JjU|

J 7

//

СП bO Oi

ND

CO

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая конвейерная машина для производства окатышей | 1990 |

|

SU1735403A1 |

| Обжиговая машина конвейерного типа | 1981 |

|

SU996830A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

| КОМБИНИРОВАННАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2026523C1 |

| Обжиговая конвейерная машина | 1981 |

|

SU1006901A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Способ эксплуатации обжиговой машины конвейерного типа | 1985 |

|

SU1323835A1 |

| Способ окускования хромитовых руд | 1992 |

|

SU1836457A3 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА ОКУСКОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047830C1 |

Изобретение относится к производству железорудного сырья в черной металлургии и может быть использовано в конструкциях обжигового оборудования для производства окатышей. Целью изобретения является снижение топливо-энергетических затрат. Проточный коллектор обжиговой конвейерной машины, соединяющий горны секций охлаждения с горнами секций обжига и сушки, выполнен в виде трех камер: центральной и двух боковых. Центральная камера соединяет горны первой ступени секции охлаждения и секции подогрева и подает высокотемпературный газ - рециркулят, который фильтруют сверху вниз через слой окатышей, а отработанные газы подают снова в секции 4,5 охлаждения на первую и вторую ступень. Две боковые камеры соединяют горн второй ступени секции 5 охлаждения с горном секции 3 обжига. Поступающий по ним поток газа используют в качестве воздуха разбавления, а отработанный газ используют для секции 1 и 2 сушки и подогрева. В результате обеспечивается работа обжиговой машины по принципу частично замкнутого контура с минимальными входом и выходом газа. Применение изобретения снижает удельных расход тепла на 10-14%, расход электроэнергии на 8-11%, улучшает качество продукции, улучшает экологические условия работы машины. 2 ил.

Изобретение относится к производству Ktvie;u)py;iHoro сырья в черной металлургии и может быть использовано в конструкциях ()бжи1()В()го оборудования для производства окускованных материалов.

Целью изобретения является снижение юилиноэнерг егических затрат.

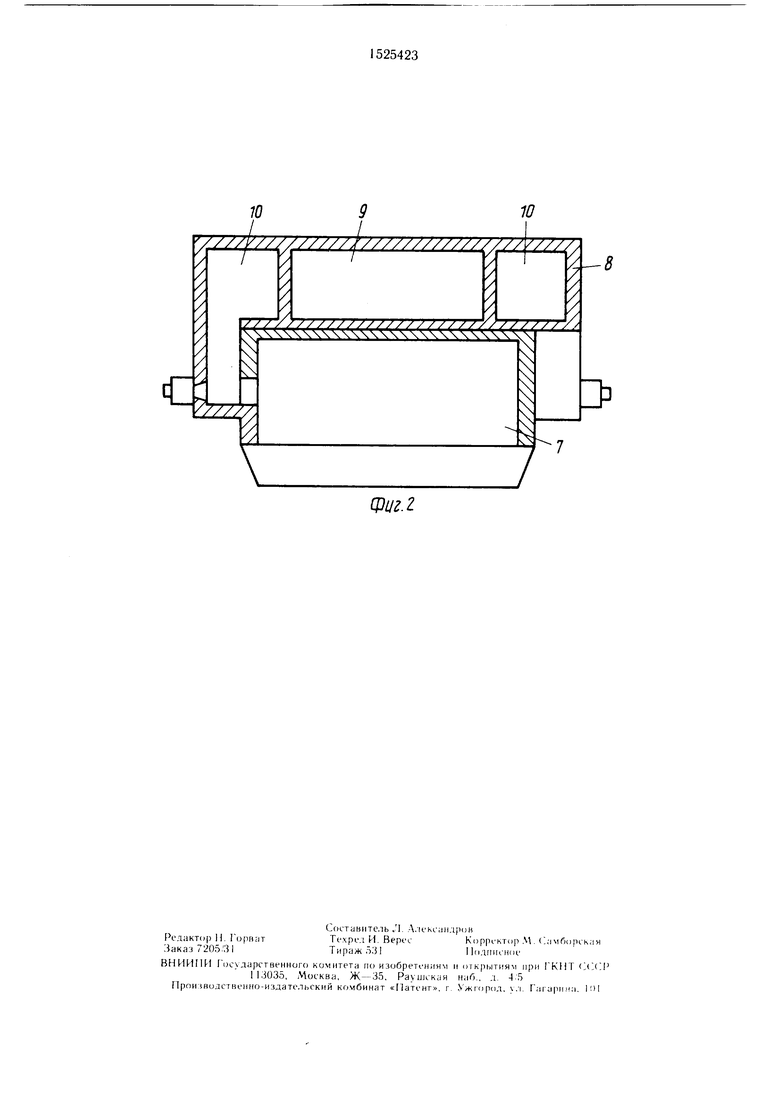

На фиг. 1 федставлена принципиальная схема обжиговой машины конвейерног о тина; на фиг. 2 - ма1нина на участке секции обжи1-а, понеречный разрез.

Обжиюная машина состоит из секций 1 : су1нки, подо1 рева. обжига, секций 4 в первой, второй и третьей ступеней охлаждения, fXJpHOB 7 каждой секции, пере- точиогч) коллектора 8 с центральной и боковыми камерами 9 и И). При оборудовании обжиговой машины инжекнионными горелками пе нм ор{)дка между ступенями секций 5 и 6 и горне 7 О1сутствует.

Обжиювая конвейерная машина работает следующим образом.

( ырые окатыши загружают на оожиг о- вые ге.пежки и подвергают термообработке ио- сле.юва ге;1ьно в секциях 1- 3 сушки, подогрева, обжи| а и секциях 4 -6 охлаждения. Г()||.1ивс)сжи1 аюшие устройства, расположенные т(Х1ько в секции 3, обеспечивают но- лучение )аб()чег() потока теплоносителя с температурой 1240 13()0°(. Остальные секции используют тепло рециркулируемых iio- юков отходящего газа.

На первой ступени сушки используют с)едне емпературный рециркулят из вакуумных камер секции 3 обжига, фильтруют его снизу вверх через слой высушиваемых ока- тьппей и отработанным сбрасывают в ат- Moctf epy. На второй ступени также используют среднетем пературный рецирку- .1ЯГ. ()и.тьгруют его через с, 1ой окатып1ей све()у вниз и сбрасывают из системы. В секции 2 пОлЮгрева испо.чьзуют высокотемпера- 1у)11ый )е11И)ку;1ят, подаваемый по цент- la.ibHoH камере 9 переточного коллектора 8 ii ; |Ц |1Нп11 ступени секции ох.таждения. )п)1 |кчи11жулят постуиаег в горн 7 секции 2 ПОДО )ева практически без потерь тепла, его (})11Л1)Т)укУг сверху В1шз и отработанные газы ппдак) в секции 4 и 5 охлаждения. В секции 3 обжига с топ. швосжигающими уст- ро11ствами в качестве воздуха разбавления ис11о.:Ц)Зую1 второй (по величине температурною потепциала, равного 800°С) потоксред- негем пературного теплоносителя, подавае- мо() по боковым камерам 10 коллектора 8 и BTopoii ступепи секции 5 охлаждения (формированный в горне 7 секции 3 обжига теплоноситель фильтрую через слой сверху вниз II отработанный используют для секции 1 су1ики и частично (при необходимости) зо- П()до1рева. На nepBoii ступени секции 4

5

охлаждения в качестве охлаждающего агента используют низкотемпературный рециркулят из зоны подогрева. Этот рециркулят фильтруют через слой снизу вверх, охлаждают слой и подогретым (за счет физическо-. го тепла окатышей) до 1150°С подают в центральную ка.меру 9 коллектора 8. На второй ступени секции 5 охлаждения в качестве охлаждающего агента также используют низкотемпературный рециркулят. Его фильтруют через слой снизу вверх и с те.мпературой 800°С подают в боковые камеры 10 коллектора 8. На третьей ступени секции 6 охлаждения в качестве охлаждающего агента используют атмосферный воздух, охлаждение ведут цри фильтрации воздуха снизу вверх, отработанный газ иснользуют в качестве первичного воздуха горения в т(Л1Ливсх:жи- гаюп1.их устройствах секции 3 обжига.

0 Сокращение расхода тепла на процесс происходит в результате полного использования средне- и высокотемпературных потоков роциркулята и минимальных подсосов холодного воздуха в систему. Работа обжиговой мап1ины осушеств. 1яется по принципу «частично замкнутый контур с минимальными входами и выходами но газу. В результате из системы сбрасывают отработанные газы с температурой всегда ниже 100°С. Ох- , 1ажденные окатыши разгружают и отнрав0 ЛЯЮ1 на склад готовой нродукции.

Применение изобретения снижает удельный расход тепла на процесс на , расход элекгроэнергии на 8- I Р/о и улучшает качество 1чгговой нродукции, в частности iiotibiiiiai ее однородность. Kp(JMC TIJIO, изоП5 ретение регу. 1ирует свойства газовой фазы на всей длине мац|ины и сбрасывает в атмосферу минима;ц ное количество отработанных г азов с пониженной заныленнос1ью. что y;iy4Hiaei экологическую обстановку в

Q районе работы обжиговой машины.

Формула изобретения

Обжи1 овая машина конвейерног( типа, содержащая секции ступенчатой суп1ки, по5 догрева, обжига и ступенчато1 о охлаждения с горнами в каждой секции и переточный ко. у- лектор, соединяюпАИЙ горны секций охлаждения с горнами секций сушки и обжига, отличающаяся тем, что, с целью снижения юи. ппкг нергетических затрат, ко.иек мл) выно.тнен в виде трех камер - центральной и двух бсжовьгх, причем горн первой ступени секции ох.таждения через центральную камеру соединен с ofiHOM секции подогрева, а горн второй ступени секции охлажде5 иия соединен с горном секции обжига носред- ством боковых камер ко;:,1ектора.

Ц)и г. 2

| Газоходная система конвейерной обжиговой машины | 1981 |

|

SU972206A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-11-30—Публикация

1988-01-20—Подача