Изобретение относится к испытательной технике, а именно к образцам для исследования прочностных характеристик материалов при растяжении при повышенных температурах и физико-химическом взаимодействии с корродиентами.

Оно может быть использовано при оценке влияния состава стержневых материалов на прочностные характеристики литого металла и его структурных составляющих в зоне их физико-химического взаимодействия, имеющего место при заливке литейных форм и последующем охлаждении отливок, при оценке надежности и долговечности гидроагрегатов, работающих при высоких пульсирующих давлениях с агрессивными средами, а также в других целях.

Известны образцы для определения прочностных характеристик материалов при растяжении, имеющие в рабочей части концентратор напряжения в виде сквозного /1/ отверстия, сквозных /2/ и глухих /3/ пазов. Однако известные образцы не позволяют получить необходимую точность и воспроизводимость результатов измерений, и их невозможно использовать для достоверного определения прочностных характеристик литого металла и его структурных составляющих в условиях взаимодействия с корродиентами при повышенных температурах ввиду малого подобия условий испытания условиям эксплуатации, какие имеют место, например, при производстве магниевых отливок гидроагрегатов с литыми каналами малых сечений, получаемых с применением стержней из соляных композиций и стержневых масс с активными добавками, или трубокомпрессорного стального литья.

Литые каналы в гидроагрегатах работают под высоким пульсирующим давлением, и необходимо с высокой степенью точности и достоверности знать прочностные характеристики металла в широком интервале температур, чтобы прогнозировать рабочий ресурс и эксплуатационную надежность изделий авиационной техники.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является тонкостенный симметричный образец для испытания на ползучесть и длительную прочность /4/, имеющий в расчетной части равномерно расположенные одинаковые симметричные прорези (пазы) в виде прямоугольников со скругленными углами, ориентированными большей стороной вдоль оси симметрии образца, причем радиус r скругления, ширина b промежутков между прорезями и длина l промежутков выбраны из условий:

r/b≥0,2; l/b≥15,

при этом образец может быть выполнен трубчатым или плоским.

К недостаткам конструкции как трубчатого, так и плоского образца относятся:

- повышенная трудоемкость изготовления и увеличение объема испытаний, сопровождающихся большим числом побочных неучитываемых факторов, снижающих воспроизводимость и достоверность результатов испытаний;

- несоответствие схемы распределения напряжений и деформаций в образце, имеющем удлиненную рабочую часть (l/b≥15), отвечающую условиям эксплуатации трубопроводов - условиям работы материалов в корпусах гидроагрегатов с тонкими каналами, стенки которых на коротких участках с l/b≤5 - 7 с местными гидравлическими сопротивлениями подвергаются воздействию "забросов" высокого давления (до 600 ати) и локально испытывают кратковременные пиковые внутренние напряжения, которые не позволяют по времени реализовать запас пластичности материала и приводят к хрупкому его разрушению.

В связи с этим известный образец с рабочей частью l/b≥15 не может быть использован в агрегатостроении для определения прочностных характеристик материалов и оценки запаса прочности и долговечности изделий. Кроме того, он не позволяет определить влияние факторов производства на прочностные характеристики металла отливов и их конструкционную прочность.

Задачей изобретения является повышение достоверности и воспроизводимости результатов испытания материалов на прочность при растяжении при повышенных температурах и физико-химическом взаимодействии с корродиентами. Последнее может быть достигнуто только посредством соблюдения факторов подобия условий испытания условиям эксплуатации и обеспечения равнопрочности и равновероятности разрушения образца в расчетной зоне как по матрице структурной составляющей, так и по ее границам, и учетом влияния химического состава корродиентов на свойства металла образца.

Указанный технический результат достигается за счет того, что в образце для испытания материалов на прочность при растяжении, содержащем захватные части и рабочую часть с концентратором напряжений в виде сквозного паза прямоугольной формы со скругленными углами, рабочая часть выполнена из двух идентичных структуроориентированных относительно направления приложения нагрузки равнопрочных рабочих элементов, разделенных осесимметричным образцу концентратором напряжений, размеры паза которого выбраны из условий: bк = bо - 2b1 = 2r;

bк = bо - 2b1 = 2r;

при bк/b1 = 0,1 - 1,0 и bк/bо = 0,09 - 0,35,

где lк, l, lо - длина паза концентратора напряжений, рабочей части и расчетной базы образца соответственно;

bк; bо; b1 - соответственно ширина паза концентратора напряжений, образца в целом, каждого рабочего элемента в пределах рабочей части образца;

aо - толщина рабочих элементов и образца в целом;

r - радиус скругления углов паза концентратора напряжений;

K - безразмерный коэффициент, определенный расчетом в зависимости от величины b1.

Кроме того, поперечные размеры рабочих элементов больше, равны или меньше поперечных размеров структурных составляющих материала образца, оси которых перпендикулярны направлению приложения нагрузки, а полость паза заполнена инородным рабочим телом, например материалом литейной формы, плотно контактирующим с внутренними боковыми поверхностями рабочих элементов, и имеет ограждающие стенки, установленные с возможностью свободного продольного перемещения их относительно поверхности образца, при этом внешние поверхности образца и ограждающие стенки имеют газоплотное термостойкое органо-минеральное покрытие.

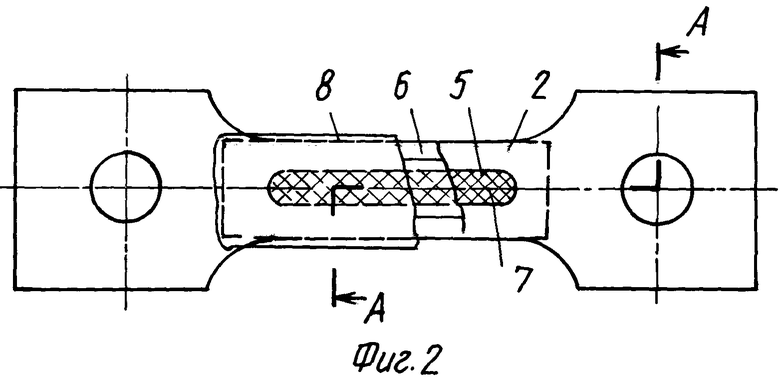

На фиг. 1 представлен общий вид образца, на фиг. 2 - то же с заполненным инородным телом пазом, на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема расположения ориентированных кристаллитов в теле рабочего элемента образца.

Образец содержит захватные части 1, рабочую часть 2, в которой в направлении продольной оси образца выполнен сквозной паз 3, являющийся концентратором напряжений, который формирует в пределах рабочей длины l образца два рабочих элемента 4, промежуток между которыми заполнен инородным рабочим материалом 5, компоненты которого могут быть корродиентами по отношению к материалу образца и взаимодействовать с ним при высокой температуре, а с боковой поверхности образец имеет ограждающие стенки 6, их фиксатор 7 и защитное газоплотное термостойкое органо-минеральное покрытие 8.

Соотношение геометрических размеров образца выбрано с учетом действующих стандартов и технических условий на материалы, стандартных методов исследований и средств испытаний, а также особенностей производства и эксплуатации гидроагрегатов с тонкими каналами и узкими полостями, заполненными рабочим телом (средой).

За основные геометрические характеристики образца приняты параметры "короткого" образца с начальной расчетной длиной  форма, размеры и допускаемые отклонения на размеры которого должны соответствовать указаниям Приложений 2 и 3 ГОСТ 9651-84. При этом соотношение длины рабочей части образца и длины паза концентратора напряжений выбраны из условия получения максимального размера расчетной базы образца, равного lо и равнопрочности рабочих элементов в пределах рабочей его части, т.е.

форма, размеры и допускаемые отклонения на размеры которого должны соответствовать указаниям Приложений 2 и 3 ГОСТ 9651-84. При этом соотношение длины рабочей части образца и длины паза концентратора напряжений выбраны из условия получения максимального размера расчетной базы образца, равного lо и равнопрочности рабочих элементов в пределах рабочей его части, т.е.

Уменьшение длины паза концентратора напряжений приводит к уменьшению расчетной базы, а увеличение его размера не скажется на ее размере, но уменьшит жесткость захватной части образца, так как рабочая база с внешней стороны ограничивается точками сопряжений боковой поверхности рабочих элементов с криволинейными участками захватных частей образца, которые усиливают его.

При конструировании и производстве гидроагрегатов с тонкими каналами и тонкими полостями в конструкцию изделий обычно закладываются соотношения размеров поперечных сечений каналов и ограждающих их стенок, которые апробированы на практике и проверены длительной эксплуатацией аналогичных конструкций. Как правило, минимальный размер толщин ограждающих канал стенок находится в пределах 4 - 5 мм, что исключает их разрушение или потерю герметичности под воздействием внутренних давлений и внешних нагрузок.

При этом минимальный размер каналов определяется возможностями производства и технологией получения каналов в изделиях и ограничивается 2 мм по диаметру в литых конструкциях, достигая 6 мм и больше в теле отливок, или ⊘ 1 мм в изделиях из проката, получаемого электроэрозионной (электроискровой) обработкой или с помощью лазера. Поэтому граничные условия на поперечные размеры паза концентратора напряжений были установлены в пределах 1 - 5 мм, а не поперечные размеры ограждающих его стенок (рабочей части рабочих элементов) 4 - 5 мм. При этом на соотношение размеров и паза и рабочих элементов накладывается еще одно ограничение - максимальный поперечный размер паза не должен превышать ширины ограждающей стенки (рабочего элемента - b1), что фактически соответствует их соотношениям в реальных конструкциях, которые выдерживаются из соображений обеспечения гидропрочности изделий, минимальной массы и максимального "КИМ" - (коэффициента использования металла).

Поперечное сечение рабочих элементов в зависимости от целей исследования может быть больше, равно или меньше размеров структурных составляющих материала образца, например первичных кристаллов (дендритов), образовавшихся в процессе кристаллизации отливки и ориентированных перпендикулярно или в заданном направлении относительно направления приложенной нагрузки и определенных заранее металлографическими методами.

Принимая в соответствии с ГОСТ 9651-84 за исполнительные размеры образца по данному техническому решению идентичные размеры "короткого" образца с расчетной базой  от типа 4 до типа 8 и шириной рабочей части bо = 10 мм (ГОСТ 9651-84) (b1 = 5 мм по техническому решению), мы можем записать одно из общих условий:

от типа 4 до типа 8 и шириной рабочей части bо = 10 мм (ГОСТ 9651-84) (b1 = 5 мм по техническому решению), мы можем записать одно из общих условий:

bк/b1 = 0,2-1,0 (табл. 1)

с допущением применения в отдельных случаях образцов больших размеров с шириной рабочей части до 20 мм (типа 9 - 13 по ГОСТ 9651-84), для которых соотношение размеров ширины паза концентратора напряжений и ширины каждого из рабочих элементов будет отвечать условию

bк/b1 = 0,1-1,0 (табл. 1)

При этом отношение ширины паза bк концентратора напряжений к общей ширине bо образца в рабочей части будет отвечать условию:

bк/bо = 0,09-0,35 (табл. 2)

Образец работает следующим образом.

При приложении к образцу первоначальной минимальной растягивающей нагрузки через захватные части 1, фиксированные в захватах испытательной машины, нагружается рабочая часть образца 2, состоящая из двух рабочих элементов 4, и выбирается холостой ход испытательной машины, при этом нагрузка одновременно и равномерно распределяется на оба рабочих элемента. Скорость нагружения, режимы термообработки или нагрева образца до температуры испытания регламентируются ГОСТ 9651-84 и программой исследований, учитывающей технологические параметры производства отливок.

Вероятность появления деформации или хрупкого разрушения в каждом из рабочих элементов при многофакторности условия подобия для них практически одинакова. Наличие радиусных переходов позволяет снизить влияние краевого эффекта и формирует в процессе осевого нагружения образца более равномерное напряженное состояние материала образца в продольном направлении и способствует перераспределению усилия от захватных частей к рабочим элементам и нивелировке поля напряжений в поперечных сечениях образца в целом и в расчетных частях рабочих элементов в частности, что позволяет исключить разрушение образца в зоне захватных частей, вне расчетной длины рабочих элементов.

Последнее позволяет рассматривать суммарную площадь поперечных сечений f0 1 и f0 2 рабочих элементов как общую начальную площадь поперечного сечения образца в расчетной части (т.е. F0 = f0 1 + f0 2), а величину наибольшей разрушающей нагрузки Pmax и соответствующего ей временного сопротивления σ

В случае концентрации поля напряжений и деформаций в одном из рабочих элементов образца с последующим его разрушением временное сопротивление материала образца σ

где σ

Pmax - наибольшая осевая растягивающая нагрузка, предшествующая разрушению образца, соответствующая временному сопротивлению материала разрушению, кгс;

f0 (1,2) - начальная площадь поперечного сечения рабочего элемента в расчетной части образца, мм2 (где индекс - 1 соответствует рабочему элементу, разрушившемуся первым).

Наличие ограждающих стенок и покрытия на поверхности образца в момент разрушения в расчет не принимается ввиду их малой связанности с материалом образца, не превышающей 0,01% прочности материала.

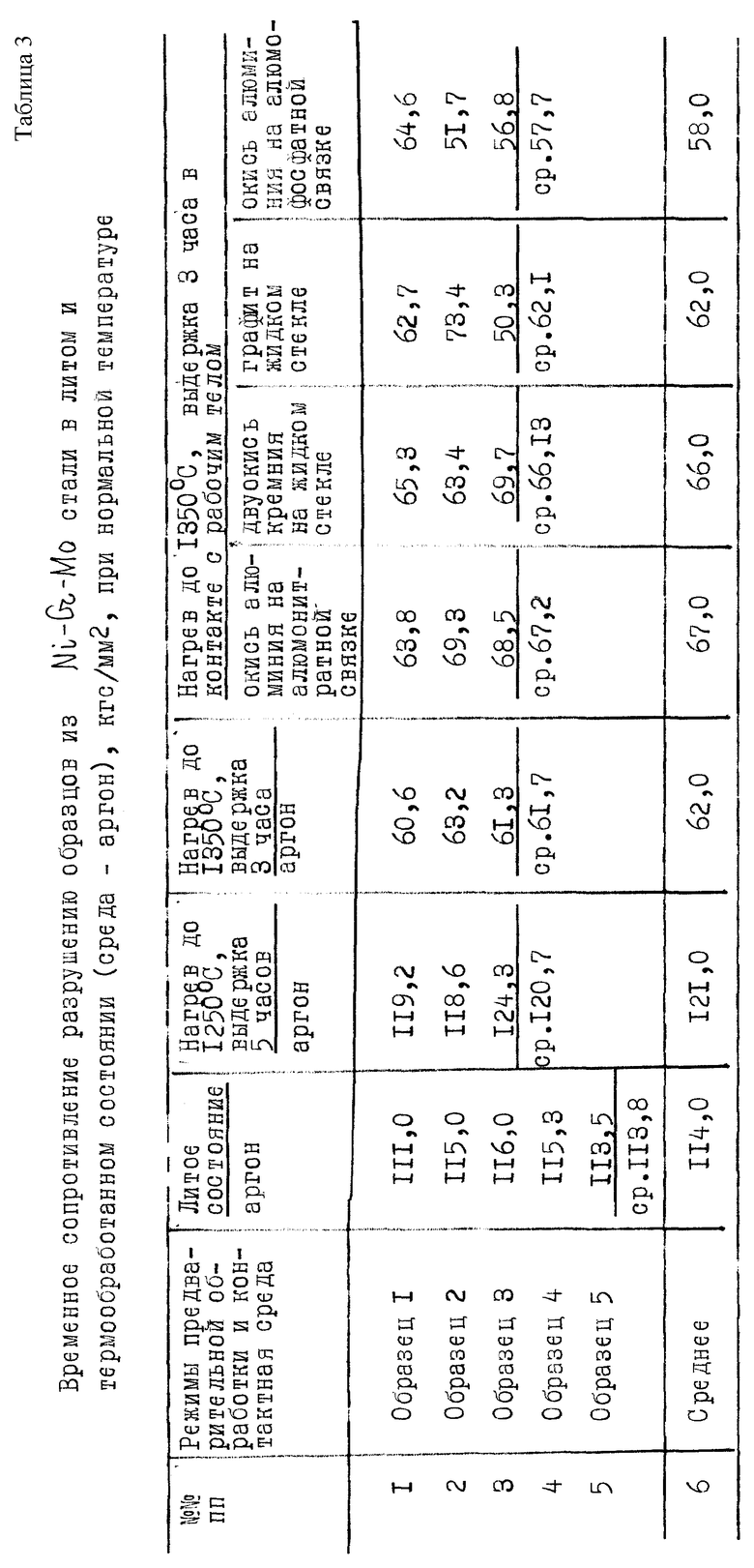

В табл. 3 (см. приложение 2) приведены результаты испытания образцов из среднеуглеродистой хромоникельмолибденовой стали, находившихся в течение 3 ч при 1350oC и нейтральной окружающей среде (аргон) в условиях взаимодействия с рабочими телами различной термохимической активности. Определение временного сопротивления разрушению проводилось при температуре 20oC со скоростью нагружения V = 2 мм/мин. Для сравнения приведены результаты испытаний идентичных образцов, находившихся в литом нетермообработанном состоянии, а также подвергавшихся нагреву в нейтральной среде (аргон) при 1250 и 1350oC в течение 5 и 3 ч соответственно.

Как видно из результатов испытаний (табл. 3), предложенное техническое решение позволяет с большей степенью точности при минимальном разбросе данных определить прочностные характеристики материала и оценить влияние на них его структурного состояния, параметров термической обработки и степень влияния химического состава материалов литейной формы.

Кроме того, следует отметить наличие дополнительного положительного эффекта при применении предложенного образца. В момент разрушения одного из его рабочих элементов нагружающее усилие концентрируется на другом неразрушенном рабочем элементе, причем последний испытывает, помимо ударной осевой нагрузки, изгибающий момент от нее в силу эксцентриситета оси симметрии рабочего сечения рабочего элемента относительно оси приложения нагрузки.

Поэтому доведение до полного разрушения второго рабочего элемента за счет дальнейшего его нагружения позволяет получить дополнительные сведения о прочностных характеристиках материала в сложнонапряженном состоянии и более точно установить влияние технологических и эксплуатационных факторов на прочностные характеристики изделий, их надежность и рабочий ресурс.

Таким образом, предложенное техническое решение обеспечивает повышение точности и воспроизводимости результатов измерений и расширяет возможности метода за счет использования сложнонапряженного состояния образца в момент его разрушения для получения дополнительных сведений о прочностных характеристиках испытываемого материала для экстремальных условий эксплуатации.

Источники информации, принятые во внимание при составлении заявки:

1. Авторское свидетельство СССР N 1534367, G 01 N 1/28, 1988.

2. Авторское свидетельство СССР N 1793320, G 01 N 1/28, 1993.

3. Авторское свидетельство СССР N 765700, G 01 N 1/28, 1978.

4. Авторское свидетельство СССР N 1651142, G 01 N 3/00, 1989.

5. ГОСТ сб. Металлы, Методы механических и технологических испытаний; Методы испытаний на растяжение при повышенных температурах. ГОСТ 9651-84, - 1965, с. 143 - 160.

Образец для испытания материалов содержит захватные части и рабочую часть с концентратором напряжений в виде сквозного паза прямоугольной формы со скругленными углами. Рабочая часть образца выполнена из двух идентичных структуроориентированных относительно направления приложения нагрузки рабочих элементов. Размеры паза выбраны с учетом длины и ширины паза, рабочей части и расчетной базы образца, радиуса скругления углов паза и толщины рабочих элементов и образца в целом. Поперечные размеры рабочих элементов могут быть равны или меньше поперечных размеров структурных составляющих материала образца. Полость паза может быть заполнена инородным рабочим телом, контактирующим с внутренними боковыми поверхностями рабочих элементов, и имеет ограждающие стенки. Внешние поверхности образца и ограждающие стенки могут иметь газоплотное термостойкое органоминеральное покрытие. Обеспечивается повышение достоверности и воспроизводимости результатов испытания материалов на прочность при растяжении при повышенных температурах и физико-химическом взаимодействии с корродиентами. 3 з.п.ф-лы, 4 ил., 3 табл.

bк = b0 - 2b1 = 2r;

при bк/b1 = 0,1 - 1,0 и bк/b0 = 0,09 - 0,35,

где lк, l, l0 - длина паза, рабочей части и расчетной базы образца соответственно;

bк, b0, b1 - ширина соответственно паза, образца и каждого рабочего элемента в пределах рабочей части;

r - радиус скругления углов паза;

a0 - толщина рабочих элементов и образца в целом;

К - безразмерный коэффициент, определенный расчетом в зависимости от величины b1.

| Тонкостенный симметричный образец для испытаний на ползучесть и длительную прочность | 1989 |

|

SU1651142A1 |

| Призматический образец для оценки механических свойств материала | 1991 |

|

SU1793320A1 |

| Образец для определения механических свойств металлических материалов | 1984 |

|

SU1552051A1 |

| Образец для испытаний на растяжение | 1982 |

|

SU1073609A1 |

| Металлы | |||

| Методы испытаний на растяжение | |||

| Плунжерный насос | 1924 |

|

SU1497A1 |

Авторы

Даты

2000-05-20—Публикация

1998-02-04—Подача