Изобретение относится к технологии получения смесевых взрывчатых веществ, более конкретно к получению окислителя для простейших и водосодержащих взрывчатых веществ, и может быть использовано в горнодобывающей промышленности и строительстве.

В настоящее время широкое распространение получили взрывчатые вещества (ВВ), изготовляемые по месту их применения путем смешения отдельных ингредиентов. Основным компонентом их являются окислители, в качестве которых используют азотнокислые соли, чаще всего аммиачную селитру. Однако эта селитра имеет низкий кислородный баланс (+20) по сравнению с нитратами калия (+40), натрия (+47), кальция (+58,5). Поэтому для повышения энергии взрыва при соблюдении нулевого кислородного баланса к аммиачной селитре часто добавляют нитраты натрия, калия, кальция и другие азотнокислые соли.

Известен способ получения окислителя для взрывчатых веществ (см. Кук М. А. Наука о промышленных взрывчатых веществах. М.: Недра, 1980, с.28) путем смешения растворов аммиачной и натриевой селитр в присутствии различных добавок.

Недостатком данного способа является необходимость использования индивидуальных исходных компонентов промышленного изготовления, что усложняет и удорожает процесс получения окислителя.

Известен также способ получения окислителя для взрывчатых веществ (см. Патент США N 4111727, H.Кл. 149-02, 1978), включающий взаимодействие азотной кислоты с аммиаком и соединениями щелочных и/или щелочноземельных элементов с образованием растворов аммиачной селитры и селитр щелочных и/или щелочноземельных элементов, выделение селитр в виде сухих солей с последующим их смешением с водой в необходимых соотношениях. После этого к полученному из смеси селитр окислителю добавляют необходимые для изготовления BB модификаторы в виде эмульгаторов, загустителей и др., а также нефтепродукты и сенсибилизаторы.

Недостатком данного способа изготовления окислителя является то, что каждый компонент окислителя готовят индивидуально по своей технологии, следствием чего является многостадийность процесса и его удорожание с учетом дороговизны аммиачной, натриевой и кальциевой селитр. При этом получаемый окислитель не обладает модифицирующими свойствами.

Настоящее изобретение направлено на получение комплексного окислителя в виде готового продукта и его модифицирование в процессе получения при одновременном упрощении и удешевлении способа, а также на расширение сырьевой базы для производства окислителя.

Поставленная задача решается тем, что в способе получения окислителя для взрывчатых веществ, включающем взаимодействие азотной кислоты с аммиаком и соединениями щелочных и/или щелочноземельных элементов с образованием растворов аммиачной селитры и селитр щелочных и/или щелочноземельных элементов, согласно изобретению в качестве соединений щелочных и/или щелочноземельных элементов используют щелочные и/или щелочноземельные алюмосиликаты, которые обрабатывают 30-50% азотной кислотой с последующим взаимодействием образовавшегося азотнокислого алюминия и свободной азотной кислоты с аммиаком, полным или частичным отделением выделившегося гидроксида алюминия и получением раствора, содержащего аммиачную селитру и селитры щелочных и/или щелочноземельных элементов, причем соотношение между аммиачной селитрой и селитрами щелочных и/или щелочноземельных элементов регулируют расходом азотной кислоты, подаваемой на обработку.

Поставленная задача решается также тем, что в качестве алюмосиликатов используют нефелин или лейцит, или анортит, или полевой шпат. На решение поставленной задачи направлено то, что в качестве щелочных и/или щелочноземельных элементов используют натрий, калий, кальций.

Поставленная задача решается также и тем, что полевой шпат предварительно подвергают активации. Решению поставленной задачи способствует то, что расход азотной кислоты составляет 80-120% от стехиометрически необходимого количества для полного разложения алюмосиликата.

Решению поставленной задачи способствует также то, что частично отделяют 75 - 95% гидроксида алюминия, а оставшиеся 5-25% гидроксида алюминия используют в составе окислителя в качестве модифицирующей добавки взрывчатого вещества.

Сущность изобретения заключается во взаимодействии с аммиаком азотнокислых растворов, полученных при обработке 35-50 % азотной кислотой щелочных и/или щелочноземельных алюмосиликатов, преимущественно нефелина - (Na,K)2O • Al2О3 • 2SiО2, лейцита - K2O • Al2O3 • 4SiO2, анортита - CaO • Al2O3 • 2SiO2 и полевых шпатов - (Na,K)2O • Al2O3 • 6 SiO2. Эти минералы очень широко распространены в земной коре, поэтому имеются многочисленные их природные месторождения. Кроме того, они входят в состав большинства горных пород и часто выделяются в виде отходов при обогащении различных видов руд. При взаимодействии с аммиаком получают гидроксид алюминия и раствор, содержащий аммиачную, калиевую, натриевую и кальциевую селитры.

Нефелин, лейцит, анортит по сравнению с большинством других породообразующих минералов являются весьма активными в химическом отношении и легко вскрываются кислотами. Взаимодействие их с азотной кислотой описывается реакциями:

(Na, K)2O • Al2O3 • 2SiO2 + 8HNO3 ---> 2(Na,K)NO3 + 2Al(NO3)3 + 4H2O + 2SiO2, (1)

K2О • Al2O3 • 4SiO2 + 8HNO3 ---> 2KNО3 + 2Al(NO3)3 + 4Н2O + 4SiO2, (2)

CaO • Al2O3 • 2SiO2 + 8HNO3 ---> Ca(NO3)2 + 2Al(NO3)3 + 4H2O + 2SiO2.

(3)

Полевые шпаты являются кислотоустойчивыми минералами, поэтому перед кислотной обработкой их необходимо активировать. Активацию проводят гидрохимически путем автоклавной обработки их растворами гидроксидов натрия или калия, или их смесью по реакции

(Na, K)2O • Al2O3 • 6SiO2 + 8(Na,K)OH ---> (Na,K)2O • Al2O3 • 2SiO2+ 4(Na,K)2SiO2 + 4H2). (4)

При этом получают раствор метасиликата щелочных элементов (жидкого стекла) и искусственный нефелин. После их разделения нефелин разлагают азотной кислотой по реакции (1). Раствор метасиликата натрия используют для получения SiO2 и регенерации (Na,K)OH. Часть метасиликата может быть использована для загущения водосодержащих ВВ.

Полевые шпаты можно также активировать, спекая их при температуре 850-950oC с соединениями щелочных или щелочноземельных элементов:

(Na, K)2O • Al2O3 + 6SiO2 + (Na,K)2CO3 ---> (Na,K)2О • Al2O3 • 2SiO2 + 2[(Na,K)2O • 2SiO2] + 2CO2. (5)

Активацию полевых шпатов можно проводить и путем прокаливания их при температуре 1250-1400oC. При этом протекает реакция термического разложения полевых шпатов на лейцит и кремнезем:

(Na,К)2O • Al2O3 • 6SiO2 ---> K2O • Al2O3 • 4SiO2 + 2SiO2. (6)

Полученные активированные продукты взаимодействуют с азотной кислотой по реакциям (1, 2).

Обработку алюмосиликатов предпочтительно проводить 30-50% азотной кислотой. При концентрации кислоты менее 30% получают разбавленные растворы азотнокислых солей, что требует повышенных расходов энергии при последующей выпарке растворов. Использование кислоты с концентрацией более 50% приводит к получению очень концентрированных, труднофильтруемых суспензий.

При расходе азотной кислоты менее 80% от стехиометрически необходимого количества для полного разложения алюмосиликата снижается извлечение из сырья ценных компонентов, а при расходе более 120% снижается необходимый кислородный баланс получаемого окислителя.

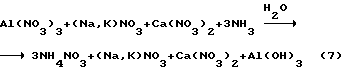

При взаимодействии полученных растворов, содержащих азотнокислые соли алюминия, щелочных и щелочноземельных элементов с аммиаком, происходит их нейтрализация. При этом идет гидролиз азотнокислого алюминия с образованием аммиачной селитры и выделением гидроксида алюминия:

Полученную суспензию разделяют фильтрацией с получением гидроксида алюминия и раствора, содержащего азотнокислые соли аммония, натрия и калия с небольшой примесью нитратов других элементов, например кальция.

Важной отличительной особенностью предложенного способа является то, что в составе окислителя оставляют 5-25% гидроксида алюминия, образовавшегося после нейтрализации азотнокислого алюминия. Гидроксид алюминия имеет склонность к гелеобразованию и в составе BB, где его содержание равно 0,5-5,0%, служит в качестве маслоудерживающей и загущающей добавки, увеличивающей водостойкость BB. В известных BB в качестве таких добавок используют полиакриламид, карбоксиметилцеллюлозу, гель кремниевой кислоты и др. При содержании гидроксида алюминия в окислителе менее 5% не обеспечиваются необходимые свойства BB. Увеличение содержания гидроксида более 25% нецелесообразно вследствие значительного повышения вязкости растворов, что ухудшает их технологические свойства, не улучшая свойств BB.

Сущность предлагаемого способа и достигаемые результаты поясняются следующими примерами.

Пример 1.

100 кг нефелинового концентрата, содержащего, мас.%: 28.5 - Al2O3; 13.8 - Na2O; 6.5 - K2O; 3.5 - Fe2O3; 43.5 - SiO2; 4.2 - прочих, обрабатывают 314 л 35%-ной азотной кислоты при стехиометрическом расходе на кислоторастворимые компоненты, отфильтровывают и промывают водой нерастворимый остаток. Вместе с промывной водой получают 430 л раствора, в котором содержится, кг: Al(NO3)3 - 109.4, NaNO3 - 35.9, KNO3 - 11.2, Fe(NO3)2 - 4.2. Раствор нейтрализуют, пропуская через него 27.1 кг газообразного аммиака, при этом выделяется 42 кг гидроксида алюминия, который отделяют и промывают водой. Получают 520 л раствора, в котором содержится, кг: 127.2 - NH4NO3; 35.7 - NaNO3; 11.1 - KNO3, прочие (CaNO3 и др.) до 3. После выпарки "насухо" получают 175.5 кг комплексного окислителя в виде смеси солей, содержащей, мас.%: NH4NO4- 72.5; ∑(Na,K)NO3-27.0; прочие - 0,5.

Пример 2.

Обрабатывают нефелиновый концентрат по Примеру 1 376.8 литрами 35%-ной HNO3 при расходе кислоты 120% от стехиометрии. После нейтрализации, отделения гидроксида и выпарки "насухо" получают 199 кг комплексного окислителя в виде смеси солей, содержащей, мас.%: NH4NO3 - 81.1; ∑(Na,K)NO3-18.5; прочие - 0.4.

Пример 3. Обрабатывают нефелиновый концентрат по Примеру 1 252.2 литрами 35%-ной HNO3 (расход 80% от стехиометрии). После нейтрализации, отделения гидроксида и выпарки "насухо" получают 138 кг комплексного окислителя в виде смеси солей, содержащей, мас. %: NH4NO3 - 65.4; ∑(Na,K)NO3-33.9; прочие - 0.7.

Пример 4.

1 кг лейцитовой породы, содержащей, мас.%: Al2O3 - 21.0; K2O - 18.4; SiO2 - 49.8; прочие - 10.8, обрабатывают 2 литрами 40%-ной азотной кислоты, проводят все операции по Примеру 1. Получают 1.26 кг комплексного окислителя в виде смеси солей, содержащей, мас.%: NH4NO3 - 79.3; KNO3 - 19.2; прочие - 1.5.

Пример 5.

1 кг анортита, содержащего, мас. %: Al2O3 - 34.4; CaO - 18.7; SiO2 - 43.1; прочие - 3.8, обрабатывают 2.9 литрами 45%-ной азотной кислоты. Проводят все операции по Примеру 1. Получают 2.34 кг комплексного окислителя в виде смеси солей, содержащей, мас.%: NH4NO3 - 72.2; Ca(NO3)2 - 27.0; прочие - 0.8.

Пример 6.

1 кг полевого шпата (ортоклаза), содержащего, мас.%: Al2O3 - 17.5; K2O - 16.7; SiO2 - 64.1; прочие - 1.7, прокаливают при 1350oC и обрабатывают 1.3 литрами 50%-ной азотной кислоты. Проводят все операции по Примеру 1. Получают 1.17 кг комплексного окислителя в виде смеси солей, содержащей, мас.%: NH4NO3 - 74.8; KNO3 - 21.1; прочие - 4.1.

Пример 7.

1 кг ортоклаза, имеющего состав, мас.%: Al2O3 - 17.5; K2O - 16.7; SiO2 - 64.1; прочие - 1.7, спекают с 0.5 кг K2CO3 при температуре 900oC. Полученный спек обрабатывают 2.59 литрами 30%-ной азотной кислоты. Проводят операции по Примеру 1. Получают 1.24 кг комплексного окислителя в виде смеси солей, содержащей, мас.%: H4NO3 - 72.8; KNO3 - 26.5; прочие - 0.7.

Пример 8.

Раствор, полученный после нейтрализации и отделения гидроксида алюминия по Примеру 1, упаривают до содержания воды 19.5%. На его основе готовят эмульсионное BB по прототипу, имеющее состав, мас. %: NH4NO3 - 55.8; ∑(Na,K)NO3-21.2; масло индустриальное 7; эмульгатор 2; вода 14. Испытывают BB по стандартной методике в стальной трубе диаметром 60 ± 3 мм по ГОСТ 8732-78 на скорость детонации, которая составляет 5100 м/сек. Для обычного эмульсионного BB она составляет 4400 - 5200 м/сек.

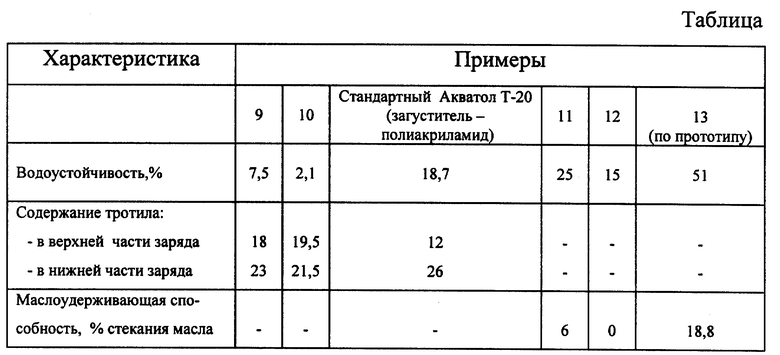

В Примерах 9-12 приведены варианты получения BB с использованием комплексного окислителя, модифицированного гидроксидом алюминия для улучшения их физико-химических характеристик.

Пример 9. Процесс ведут в соответствии с Примером 1, отличие заключается в том, что 5% выделившегося при нейтрализации гидроксида (2.1 кг) оставляют в растворе. Раствор упаривают до содержания воды 11.5% и используют для приготовления водосодержащего BB "Акватол Т-20", содержащего, мас.%: 70.16 - суммы солей (NH4, Na,K)NO3; 20 - тротила; 9 - воды; 0.84 - гидроксида алюминия. Отливают образец диаметром 5 и высотой 7.5 см (массой 200 г) и проводят испытание на водоустойчивость, которую оценивают по потере веса образца, помещенного в 2 л стоячей воды при 20oC за 1 час. Равномерность распределения тротила по объему заряда оценивали по содержанию его в верхней и нижней частях цилиндрического образца диаметром 10 см и высотой 1 м. Результаты испытаний приведены в Таблице.

Пример 10.

При отделении гидроксида алюминия по Примеру 9 в растворе оставляют 20% его. Раствор выпаривают до содержания воды 11.5% и готовят на его основе "Акватол Т-20", содержащий, мас.%: 70 - суммы солей (NH4,Na,K)NO3; 18.7 - тротила; 8 - воды; 3.3 - гидроксида алюминия. Образцы испытывают по Примеру 9. Результаты испытаний приведены в Таблице.

Пример 11.

В растворе окислителя, полученного по Примеру 1, оставляют 10% гидроксида алюминия (4.2). Раствор выпаривают "насухо". На основе полученной смеси готовят бестротиловое BB типа АС-ДТ, смешивая ее с дизельным топливом. Полученное BB содержит, мас.%: 91.6 - сумма солей (NH4,Na,K)NO3; 6.2 - дизельное топливо, 2.2 - гидроксид алюминия. Определяют маслоудерживающую способность смеси, которую оценивают по количеству вытекшего за 1 сутки дизельного топлива из образца BB, размещенного в трубе с перфорированным днищем диаметром 10 см и высотой 1.5 м. Водоустойчивость определяют по Примеру 9, однако в связи с тем, что BB представляет собой рассыпчатую массу, его помещают в полотняные мешки. Результаты испытаний приведены в Таблице.

Пример 12.

В растворе, полученном по Примеру 1, оставляют 25% гидроксида алюминия. По Примеру 11 готовят BB типа АС-ДТ, содержащее, мас.%: 88.6 - сумма солей (NH4, Na, K)NO3; 6 - дизельное топливо; 5.4 - гидроксид алюминия. Испытывают на маслоудерживающую способность и водоустойчивость. Результаты приведены в Таблице.

Пример 13.

Сухие соли, полученные по Примеру 1 с полным отделением гидроксида (по прототипу), смешивают с дизельным топливом, получают смесь, содержащую, мас. %: 93 - сумма солей (NH4,Na,K)NO3; 6.3 - дизельное топливо. Испытывают на маслоудерживающую способность и водоустойчивость. Результаты приведены в Таблице.

Из приведенных Примеров видно, что предлагаемое изобретение позволяет получать высокоэффективный комплексный окислитель, пригодный для получения различных типов простейших и водосодержащих BB. Модифицирование окислителя гидроксидом алюминия сообщает ему маслоудерживающую и загущающую способность. Это позволяет получать водостойкие BB со стабильными взрывными характеристиками.

Промышленная реализация данного изобретения позволяет организовать на местах потребления не только производство BB, но и производство окислителя - главного компонента этих BB.

Дешевизна сырья, комплексность его переработки, исключение необходимости полной упарки растворов при получении водосодержащих BB обеспечивают значительное снижение себестоимости окислителя. Технико-экономические расчеты показали, что она на 20-40% ниже стоимости используемых в настоящее время окислителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЭВДИАЛИТОВОГО КОНЦЕНТРАТА | 2001 |

|

RU2183225C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2000 |

|

RU2172719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТА СВИНЦА PBWO | 2001 |

|

RU2206509C1 |

| ДЕКОРАТИВНОЕ СТЕКЛО | 1999 |

|

RU2151751C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОНАЦИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2151206C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ТИТАНОКАЛЬЦИЕВОГО СЫРЬЯ | 2001 |

|

RU2196736C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ РАСТВОРА СОЛЯНОКИСЛОТНОГО РАЗЛОЖЕНИЯ ЭВДИАЛИТОВОГО КОНЦЕНТРАТА | 2005 |

|

RU2288171C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИН-ПОЛЕВОШПАТОВОГО СЫРЬЯ | 2008 |

|

RU2372290C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2182887C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 1999 |

|

RU2158317C1 |

Изобретение относится к технологии получения смесевых взрывчатых веществ, более конкретно к получению окислителя для простейших и водосодержащих взрывчатых веществ, и может быть использовано в горнодобывающей промышленности и строительстве. Сущность изобретения заключается в том, что щелочные и/или щелочноземельные алюмосиликаты (нефелин, лейцит, анортит, полевой шпат) обрабатывают азотной кислотой с последующим взаимодействием образовавшегося азотнокислого алюминия и свободной азотной кислоты с аммиаком с получением гидроксида алюминия и раствора, содержащего аммиачную, калиевую, натриевую и кальциевую селитры, при этом 75-95% гидроксида алюминия отделяют, а оставшиеся 5-25% гидроксида алюминия используют в составе окислителя в качестве модифицирующей добавки для взрывчатого вещества. Достигаемый результат заключается в получении высокоэффективного комплексного окислителя, пригодного для получения различных типов простейших и водосодержащих ВВ. Модифицирование окислителя гидроксидом алюминия сообщает ему маслоудерживающую и загущающую способность. Это позволяет получать водостойкие ВВ со стабильными взрывными характеристиками. Дешевизна сырья, комплексность его переработки, исключение необходимости полной упарки растворов при получении водосодержащих ВВ обеспечивают значительное снижение себестоимости окислителя. Технико-экономические расчеты показали, что она на 20-40% ниже стоимости используемых в настоящее время окислителей. 5 з.п. ф-лы, 1 табл.

| US 4111727, 05.09.1978 | |||

| US 4028152, 07.06.1977 | |||

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ НЕФТЕСОДЕРЖАЩИХ ЖИДКОСТЕЙ | 2011 |

|

RU2490213C1 |

| Взрывчатый состав | 1973 |

|

SU542472A3 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2008 |

|

RU2403318C2 |

| US 4496471, 29.01.1985 | |||

| ШТЕТБАХЕР А.А | |||

| Пороха и взрывчатые вещества | |||

| - М.: ОНТИ, 1937, с.427-431. | |||

Авторы

Даты

2000-05-27—Публикация

1998-08-10—Подача