Изобретение относится к технологии переработки титанокальциевого сырья, преимущественно к разложению сфенового концентрата, и может быть использовано для производства дефицитных и высококачественных продуктов на основе титана.

Известен способ разложения титанокальциевого сырья (см. авт. свид. СССР 592756, МПК2 C 01 G 23/00, С 22 В 3/00, 1978), в частности сфенового концентрата, включающий обработку тонкоизмельченного концентрата 70%-ной серной кислотой при температуре 160-170oС в течение 0,5-1,5 ч, последующее разбавление пульпы водой до концентрации серной кислоты 50-60% при понижении температуры до 130-140oС со скоростью 2,5-0,2oС/мин в течение 0,3-3 ч, дополнительную сульфатизацию в этих условиях в течение 2-6 ч при перемешивании густеющей массы с последующим дозреванием опека в течение 10 часов.

Недостатками способа являются образование целого ряда сульфатов титана и кальция сложного состава с недостаточно четким их распределением между твердой и жидкой фазами, что ограничивает извлечение полезных компонентов, высокая температура разложения сфенового концентрата и использование концентрированной серной кислоты, затрудняющие проведение процесса, высокая остаточная кислотность реакционной массы, осложняющая ее дальнейшую переработку и ведущая к перерасходу реагентов, а также большая (16,5 ч) длительность процесса разложения.

Известен также способ разложения титанокальциевого сырья (см. Кострикин В. М. , Мелентьев Б.Н., Резниченко В.А. Автоклавное вскрытие перовскитового концентрата. Обогащение и переработка минерального сырья. Сборник. "Минеральное сырье". М.: Недра, 1966, вып. 3, с. 63-69), в частности перовскитового концентрата, включающий автоклавную обработку измельченного до 150 меш концентрата 50%-ной азотной кислотой с избыточным расходом 20% при температуре 150oС и давлении 4-5 кг/см2 в течение 3 ч, охлаждение реакционной массы до 40-50oС, выщелачивание с доизвлечением кальция в раствор, фильтрацию с отделением титансодержащего твердого остатка и его промывку. Титан в твердом остатке содержится преимущественно в рутильной форме. Извлечение кальция в раствор фактически составляет не более 92%.

Недостатками способа являются относительно невысокое извлечение кальция в раствор, высокая температура обработки концентрата, что способствует преимущественному образованию в остатке рутильной формы титана, высокая концентрация используемой азотной кислоты, а также разложение концентрата в условиях высокого давления, что усложняет реализацию процесса.

Настоящее изобретение направлено на решение задачи повышения степени извлечения кальция в раствор и увеличения в остатке доли титана в более химически активной анатазной форме. Изобретение также решает задачу снижения энергоемкости способа.

Поставленная задача решается тем, что в способе разложения титанокальциевого сырья, включающем автоклавную обработку исходного сырья азотной кислотой при нагревании с переводом кальция в азотнокислый раствор и концентрирование титана в твердом остатке и отделение остатка, согласно изобретению в качестве исходного сырья используют сфеновый концентрат, а обработку азотной кислотой ведут при концентрации кислоты 15-25% и температуре 110-130oС.

Поставленная задача решается также тем, что обработку сфенового концентрата ведут при давлении 1,2-2,4 кг/см2.

Сущность изобретения заключается в том, что растворимость нитратов кальция в растворах азотной кислоты имеет обратную зависимость относительно концентрации свободной азотной кислоты в системе. Поэтому понижение концентрации кислоты до 15-25% при разложении концентрата повышает извлечение кальция в раствор и способствует увеличению в остатке доли титана в анатазной форме, более химически активной по сравнению с рутильной.

При концентрации азотной кислоты менее 15% или более 25% и температуре ниже 110oС снижается извлечение кальция в раствор, а при температуре выше 130oС значительно (более 2,4 кг/см2) возрастает давление в аппарате, снижается доля анатазной формы диоксида титана в остатке.

Азотно-кислотную обработку титанокальциевого сырья предпочтительно вести при давлении в реакторе 1,2-2,4 кг/см2, что способствует снижению энергетических затрат и упрощает аппаратурное оформление процесса и эксплуатацию оборудования.

Сущность и преимущества заявляемого изобретения могут быть проиллюстрированы следующими Примерами.

Пример 1. 30 г тонкоизмельченного сфенового концентрата, содержащего мас.%, 27 СаО, 37,1 TiО2, 26,5 SiО2, обрабатывают в реакторе 25%-ной азотной кислотой, взятой с избыточным по отношению к содержанию кальция 10%-ным расходом, при температуре 110oС и давлении 1,2 кг/см2 в течение 5 ч. Реакционную массу охлаждают до 20-25oС и фильтруют с отделением титансодержащего остатка. Извлечение кальция в раствор составило 93,5%. Доля анатазной формы TiО2 в остатке равна 60%.

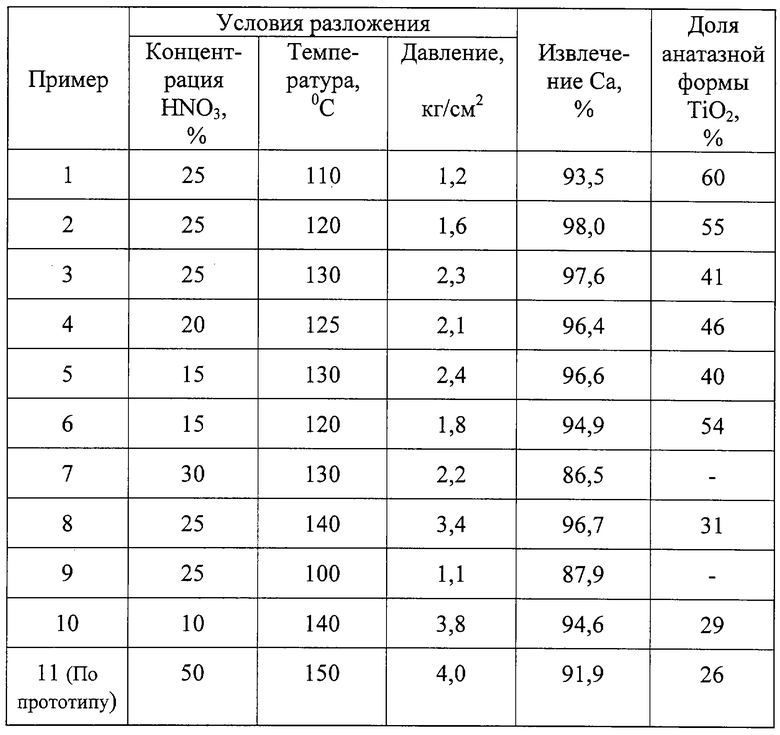

Основные технологические параметры и полученные результаты по Примерам 1-6 согласно заявляемому способу, а также по Примерам 7-10 с запредельными значениями параметров и Примеру 11 по прототипу представлены в Таблице.

Пример 2. 20 г тонкоизмельченного сфенового концентрата обрабатывают аналогично Примеру 1, но с избыточным по отношению к содержанию кальция 20%-ным расходом кислоты при температуре 120oС и давлении в реакторе 1,6 кг/см2. Извлечение кальция в раствор составило 98%. Доля анатазной формы TiO2 в остатке равна 55%.

Пример 3. 25 г тонкоизмельченного сфенового концентрата обрабатывают аналогично Примеру 1, но при температуре 130oС и давлении в реакторе 2,3 кг/см2. Извлечение кальция в раствор составило 97,6%. Доля анатазной формы ТiO2 в остатке равна 41%.

Пример 4. 20 г тонкоизмельченного сфенового концентрата обрабатывают аналогично Примеру 1, но 20%-ной азотной кислотой при температуре 125oС и давлении в реакторе 2,1 кг/см2. Извлечение кальция в раствор составило 96,4%. Доля анатазной формы TiO2 в остатке равна 46%.

Пример 5. 10 г тонкоизмельченного сфенового концентрата обрабатывают аналогично Примеру 1, но 15%-ной азотной кислотой при температуре 130 oС и давлении в реакторе 2,4 кг/см2. Извлечение кальция в раствор составило 96,6%. Доля анатазной формы TiO2 в остатке равна 40%.

Пример 6. 10 г тонкоизмельченного сфенового концентрата обрабатывают аналогично Примеру 1, но 15%-ной азотной кислотой при температуре 120oС и давлении в реакторе 1,8 кг/см2. Извлечение кальция в раствор составило 94,9%. Доля анатазной формы TiO2 в остатке равна 54%.

Как видно из приведенных Примеров, использование предлагаемого способа обеспечивает повышение извлечения кальция в раствор до 93,5-98,0% и доли химически активной анатазной формы диоксида титана в остатке до 40-60%. Реализация предлагаемой совокупности признаков позволяет также снизить энергоемкость способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛОЖЕНИЯ ТИТАНОКАЛЬЦИЕВОГО СЫРЬЯ | 2002 |

|

RU2219130C2 |

| СПОСОБ РАЗЛОЖЕНИЯ СФЕНОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2258093C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2179528C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2005 |

|

RU2293131C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2178769C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2182887C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЭВДИАЛИТОВОГО КОНЦЕНТРАТА | 2001 |

|

RU2183225C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2235685C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 1996 |

|

RU2096331C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2000 |

|

RU2172719C1 |

Изобретение относится к технологии переработки титанокальциевого сырья, в частности к разложению сфенового концентрата. Сфеновый концентрат обрабатывают азотной кислотой с концентрацией 15-25% при температуре 110-130oС в течение 5 ч. Затем реакционную массу охлаждают до 20-25oС и фильтруют с отделением титансодержащего твердого остатка. Азотно-кислотную обработку титанокальциевого сырья предпочтительно вести при давлении в реакторе 1,2-2,4 кг/см2. Технический результат заключается в повышении извлечения кальция в раствор до 93,5-98,0% и доли химически активной анатазной формы диоксида титана в твердом остатке до 40-60%. 1 з.п.ф-лы, 1 табл.

| КОСТРИКИН В.М | |||

| и др | |||

| Автоклавное вскрытие перовскитового концентрата | |||

| Обогащение и переработка минерального сырья | |||

| Сборник "Минеральное сырье" | |||

| - М.: Недра, 1966, N3, с.63-69 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2167820C2 |

| Способ получения жирных кислот | 1976 |

|

SU789497A1 |

Авторы

Даты

2003-01-20—Публикация

2001-11-08—Подача