Изобретение относится к области органической химии, точнее к способам получения ацетиленовых гликолей, точнее 1,4-бутиндиола из ацетилена и формальдегида на катализаторах ацетиленид меди на твердом носителе.

Известен способ получения 1,4-бутиндиола [1] (Пат. США N4143231, 06.03.79, C 07 C 33/04), согласно которому реакцию конденсации ацетилена и формальдегида осуществляют при 90oC в течение 8 часов в присутствии суспензированного медь-висмутового катализатора на основе синтетического малахита.

Катализатор готовят из растворов нитратов меди и висмута смешением с раствором карбоната натрия, в результате чего выпадает осадок синтетического малахита с размером частиц 15-25 мк, содержащий 35% висмута.

Активацию катализатора осуществляют барботажем азото-ацетиленовой смеси через взвесь суспензии синтетического малахита в растворе формалина.

Синтез проводят в условиях реактора идеального смешения, в который через суспензию загруженного активированного катализатора в 15%-ном растворе формалина барботируют ацетилен в течение 8 часов при температуре 90-95oC. Концентрацию формалина поддерживают не ниже 10 мас.%, добавляя свежий 37%-ный формалин, pH среды поддерживают в интервале 6,0-6,2 добавкой раствора бикарбоната натрия. Реакционный раствор с продуктами реакции постоянно отводят через фильтр. Активность катализатора составляет 0,7 г/час поглощенного ацетилена на 1 г меди в катализаторе, пробег катализатора 205 часов.

Аналогичный способ получения 1,4-бутандиола на суспензированном катализаторе на основе синтетического малахита с добавкой висмута и силикагеля описан в [2] (Пат. США N 4584418, 1986 г., 15.03.85 г., C 07 C 29/00, C 07 C 33/046).

Согласно описанию способа, синтетический малахит осаждают в присутствии нитрата висмута и силиката натрия. Получают агломерат синтетического малахита диаметром ≈ 6 мкм, содержащий 0,67% кремневой кислоты и 3% висмута.

Суспензию катализатора активируют в растворе 47%-ного формалина, барботируя азото-ацетиленовую смесь. Синтез 1,4-бутиндиола проводят при 90oC в течение 2 часов, поддерживая pH раствора в интервале 5,0-6,5 раствором соды. Конверсия формальдегида достигает 95%.

Согласно способу [3] (Авт. св. СССР N 191491, C 07 C 33/04, БИ 1967, 44) применяют суспендированный медь-висмут на пемзе катализатор с размером частиц менее 0,25 мм. Катализатор готовят смешением порошка пемзы с водными растворами нитратов меди и висмута, упариванием массы досуха, прокалкой порошка при 450oC. Полученный катализатор, содержащий меди 30%, висмута 7%, активируют, барботируя ацетилен через суспензию катализатора в формалине при температуре 70-90oC. Активированный катализатор используют в синтезе 1,4-бутиндиола: 200 г катализатора суспензируют в 200 см3 37%-ного формалина, нагревают до 90oC и 4 часа барботируют ацетилен до содержания остаточного формальдегида 0,8%. Выход бутиндиола 95,3% по формалину.

В способе [4] (Пат. ФРГ N 2206693 от 12.02.72 г., C 07 C 33/04) описано получение 1,4-бутиндиола в каскаде из четырех реакторов при температуре 95oC и давлении 0,14 МПа. В качестве катализатора используют диспергированный силикагель, содержащий ацетилениды металлов, мас.%: Cu - 50; Bi - 14; Co - 2 в пересчете на металл. Выход 1,4- бутиндиола до 98%.

В патенте [5] (Пат. ПНР N 117553 от 04.11.78 г., C 07 C 33/046) предложено использовать катализатор, в котором носителем является тальк. Исходный порошок заливают раствором нитратов меди, висмута, железа и никеля, упаривают, сушат при 300oC и прокаливают при 500oC. Полученную катализаторную массу активируют ацетиленом, барботируя его через суспензию порошка в растворе формалина. Синтез 1,4-бутиндиола осуществляют при 92oC, поддерживая pH раствора в интервале 6-9. Выход 1,4-диола 196 г/кг катализатора в час.

К недостаткам перечисленных способов следует отнести технологические трудности при использовании суспендированных катализаторов (трудности при разделении с катализатом, абразивный износ оборудования), а также высокие концентрации активных компонентов, что значительно увеличивает их стоимость.

Приведенный выше недостаток - суспендированный катализатор - является серьезным техническим препятствием для промышленного использования таких катализаторов.

В промышленном масштабе чаще применяют гетерогенные катализаторы в гранулированном виде, при этом в понятие гранулы входит любая форма и способ получения катализатора, например, таблетки, экструдаты, шарики и т.п., позволяющие расположить катализатор в реакционном аппарате в виде неподвижного слоя.

В способе [6] (Пат. Великобритании N 802794, 1958 и Германии N 1072985, 08.10.58 г. , CA 1959, 4140 C) описано получение 1,4-бутиндиола в проточном реакторе, на катализаторе медь-висмут на силикате магния (CuO - 15%; Bi2O3 - 3%). Процесс ведут при 80- 110oC и давлении 0,12 МПа. Скорость подачи ацетилена 130 куб. фут/час, формалина (37%) - 7 гал/час на 19 куб. фут/катализатора. Получают 7,7 гал/час продукта, который нейтрализуют до pH 5 и разгоняют. Выход 1,4-диола 78% по ацетилену и 90% по формалину.

На Новочеркасском заводе синтетических продуктов [7] (Постоянный Технологический регламент N 52, Новочеркасск, 1979 г., стр. 14-18) действует промышленная установка по получению 1,4-бутиндиола конденсацией формальдегида и ацетилена. Процесс осуществляют при температуре 90-120oC, давлении в реакторе до 0,6 MПа. В качестве катализатора процесса применяют гидротермально обработанный силикагелевый носитель для катализатора синтетического спирта, на который методом пропитки наносят активные металлы медь и висмут в массовом соотношении 4,5:1. Катализатор имеет следующий состав, мас.%: CuO - 14-16; Bi2O3- 3-4, остальное гидротермально обработанная двуокись кремния (силикагель - носитель катализатора синтез-спирта).

Указанный катализатор характеризуется невысокой активностью, низким сроком службы из-за низкой механической устойчивости в водной среде в условиях синтеза, что приводит к дроблению и уносу катализатора в массе реакционного раствора, повышенной взрывоопасности при отделении суспензии уносимого катализатора от реакционного раствора.

Недостатки процессов, описанные в способе [6] и регламенте на производство [7], заключаются в основном в недостатках используемых катализаторов - высокая концентрация активных металлов, низкая прочность и, как следствие, малый срок службы катализаторов, а также низкая селективность процесса.

Наиболее близким по техническому решению является способ приготовления катализатора и получения 1,4- бутиндиола, описанный в [8] (Пат. США N 2840618, от 24.06.1958 г. , РЖ 1959, 75738 П). Согласно способу-прототипу катализатор готовят пропиткой каолинового носителя раствором нитратов меди и висмута, сушкой и прокалкой пропитанного носителя для образования на поверхности силикатов нанесенных металлов. Исходный каолиновый носитель готовят из порошкового каолина состава: Al2O3 • 2SiO2 • 2H2O путем смешения его с 30%-ным водным раствором полимера, например соли полиакриловой, полиманнуроновой и полигалактуроновой кислот, метилцеллюлозой или, лучше всего, с раствором поливинилметилового эфира, в массовом соотношении носитель:раствор 2:1 до получения консистенции замазки. Смесь продавливают через фильеры для получения экструдатов, которые сушат при 80-90oC, затем прокаливают в токе воздуха 5 часов при температуре 800-850oC. В этих условиях происходит выжигание органического связующего и формирование у исходного каолина структуры монтмориллонита. Затем прокаливание продолжают при температуре 1080oC для придания катализатору структуры муллита 3Al2O3 • 2SiO2. После охлаждения полученный носитель пропитывают водным раствором нитратов меди и висмута, сушат 42 часа при 80oC, прокаливают 36 часов при 500oC, охлаждают и активируют 12%-ным раствором формальдегида в течение 30 минут при барботаже ацетилена. Подготовленный катализатор, содержащий в пересчете на металл, мас. %: Cu - 8,4%, Bi - 6,4%, остальное - каолин, используют в синтезе 1,4-бутиндиола.

К недостаткам способа-прототипа следует отнести сложность и дороговизну приготовления катализатора: приготовление носителя требует значительных затрат на органические связующие, которые дополнительно усложняют процедуру получения носителя. Кроме того, готовый катализатор содержит повышенное содержание активных компонентов - меди и особенно висмута, которые в значительной степени определяют стоимость готового катализатора.

Цель настоящего изобретения - разработка новой технологии получения носителя и на его основе более эффективного катализатора и повышение, за счет его применения, эффективности процесса получения 1,4-бутиндиола.

Для достижения поставленной цели катализатор синтеза 1,4-бутиндиола готовят на основе каолина путем замешивания его с водой, формования полученной пасты через фильеры в экструдаты, сушки, прокаливания при 900-1100oC, охлаждения, пропитки водным раствором нитратов меди, никеля и/или висмута и прокаливания в токе воздуха при температуре 360-480oC. Готовый катализатор активируют в 37%-ном водном растворе технического формалина при нагревании и подаче газообразного ацетилена. На активированном катализаторе осуществляют синтез 1,4-бутиндиола при температуре 80-120oC и давлении 0,1-1,0 МПа, подавая на него сырьевую смесь, состоящую из водного раствора формальдегида и ацетилена. В качестве носителя для катализатора синтеза 1,4-бутиндиола также используют каолиновый носитель, полученный в процессе регенерации катализатора медь-никель-хром на каолине (МНХ-Р), применяемого в процессе гидрирования 1,4-бутиндиола в 1,4-бутандиол (см. "Способ регенерации отработанного никельсодержащего катализатора гидрирования", пат. РФ N 2100071 от 27.12.97, по заявке N 96103933 от 05.03.96 г.).

В соответствии с предлагаемым способом, процесс приготовления катализатора и получение 1,4-бутиндиола осуществляют следующим образом.

Исходный каолиновый порошок смешивают с водой в массовом соотношении 3,5: 1. Из полученной пастообразной массы формируют экструдаты, сушат их в токе воздуха при 120-160oC в течение 12 часов и затем прокаливают в токе дымовых газов при температуре 900-1100oC в течение 14 часов. В процессе прокаливания разогрев и последующее охлаждение носителя ведут со скоростью не более 30oC в час.

Охлажденный носитель пропитывают при температуре 60oC в течение 30 минут водным раствором азотнокислых солей меди, никеля и/или висмута, взятом в соотношении носитель: раствор 1:1,1. Пропитанный носитель прокаливают в токе воздуха при температуре 360-480oC. Скорость разогрева и охлаждения катализатора в процессе прокалки не более 30oC в час.

Пропиточный раствор азотнокислых солей меди, никеля и/или висмута имеет следующие характеристики:

плотность раствора - 1,60-1,65 г/см3

pH раствора - (-1 - 2),

концентрация компонентов, в пересчете на металл, г/дм3:

Cu - 200 - 230; Ni - 2 - 12; и/или Bi - 70 - 90.

Готовый к активации каолиновый катализатор имеет следующие характеристики:

насыпной вес, кг/дм3 - 0,75 - 0,80,

состав, мас.%, в пересчете на металл:

Cu - 3,0 - 7,0; Ni - 0,05 - 0,30; и/или Bi - 1,0 - 3,0.

Приготовленный описанным способом катализатор загружают в реактор колонного типа и проводят активацию:

разогревают катализатор до 96oC с циркулирующим раствором 37%-ного технического формалина, подаваемого с объемной скоростью 0,1-0,5 ч-1 и подаче газообразного ацетилена с объемной скоростью 10-60 ч-1.

По окончании активации подают исходные сырьевые компоненты: ≈ 10%-ный водный формалин и газообразный ацетилен, поддерживая следующие условия осуществления процесса: объемная скорость подачи формалина 0,1-0,5 ч-1, ацетилена 10-60 ч-1 давление в реакторе 0,1-1,0 МПа, температура в зоне реакции в интервале 80-120oC.

Продукты реакции дросселируют до атмосферного давления, отделяют газообразные продукты, жидкие нейтрализуют щелочью до pH раствора 8-9, затем дистиллируют их известным способом от легких примесей и получают товарный 1,4-бутиндиол.

Отличительной особенностью предлагаемого способа приготовления катализатора является:

- смешение исходного каолина с водой в соотношении 3,5:1;

- сушка формованного носителя в токе воздуха при 120-160oC;

- прокалка сухого формованного носителя при температуре 900-1100oC в токе дымовых газов;

- пропитка готового носителя раствором нитратов солей следующего состава, г/дм3: медь - 200 - 230; никель - 2 - 12; и/или висмут - 70 - 90 с последующей прокалкой в токе воздуха при 360-480oC.

Отличительной особенностью предлагаемого способа получения 1,4-бутиндиола является использование катализатора, имеющего состав, мас.%, в пересчете на металл:

Cu- 3,0 - 7,0; Ni - 0,05 - 0,30 и/или Bi - 1,0 - 3,0; каолин до 100.

Дополнительным отличием предлагаемого способа является возможность использования каолинового носителя, полученного при регенерации медь-никель-хромового катализатора гидрирования 1,4-бутиндиола. Регенерированный носитель пропитывают растворами нитратов металлов и обрабатывают описанным способом.

Предлагаемое изобретение, по мнению заявителей, отвечает условиям патентоспособности. Оно является новым, поскольку заявителям не известны источники, в которых приведены условия приготовления катализатора синтеза 1,4-бутиндиола, содержащего активные компоненты в заявляемых пределах состава, мас. %: Cu - 3,0 - 7,0; Ni - 0,05 - 0,30; и/или Bi - 1,0 - 3,0 на каолиновом носителе, полученном по предлагаемой процедуре приготовления, или использование каолинового носителя, полученного при регенерации медь-никель-хромового катализатора гидрирования 1,4-бутиндиола.

Предлагаемое изобретение имеет изобретательский уровень, поскольку не следует явным образом из уровня техники. Прежде всего потому, что в литературе отсутствуют данные по приготовлению медь-никель-висмутового или медь-висмутового катализатора на основе каолина и условий термообработки носителя и катализатора для их формирования, аналогичные предложенным настоящим изобретением.

Предлагаемое изобретение является промышленным, т.к. для его реализации не требуется применения какого-либо специального оборудования или малодоступного и дорогостоящего сырья.

Способ иллюстрируется следующими примерами.

Пример 1

Исходный каолиновый порошок в количестве 2100 г и 600 см3 воды смешивают в течение 1,0 часа, полученную пасту формуют в виде экструдатов диаметром 4 мм и длиной 4-15 мм. Экструдаты сушат в сушильном шкафу при температуре 140oC в течение 12 часов, затем перегружают их в трубчатую печь для прокалки. Разогрев катализатора ведут горячими топочными газами, полученными при сгорании природного газа, разбавляя эти газы воздухом так, чтобы скорость разогрева экструдатов была 30oC. При достижении температуры 1070oC делают выдержку 14 часов, затем охлаждают прокаленные экструдаты, разбавляя топочные газы воздухом так, чтобы скорость охлаждения составляла 30oC.

Полученный каолиновый носитель имеет следующую характеристику:

насыпная плотность, кг/дм3 - 0,75; влагопоглощение, дм3/дм3 - 0,25.

Носитель в количестве 2700 см помещают в пропиточную ванну, туда же заливают 3000 см3 раствора нитратов металлов следующего состава, г/дм3 в пересчете на металл: Cu - 213; Ni - 8,8; Bi - 77. Температура раствора 60oC, время пропитки 30 минут. Пропитанный носитель извлекают из раствора, загружают в прокалочную печь, разогревают горячим воздухом со скоростью 30oC в час до 400oC и выдерживают при этой температуре 14 часов, затем охлаждают и выгружают.

Готовый катализатор имеет следующие характеристики:

насыпной вес, кг/дм3 - 0,77

состав, мас.%, в т.ч.:

медь - 5,85; никель 0,25; висмут - 2,07; остальное - каолин.

Полученный катализатор в количестве 1000 см3 помещают в реактор синтеза, заливают его 1200 см3 37%-ного раствора формальдегида и подают газообразный ацетилен с объемной скоростью 20 час-1. Активацию ведут, нагревая катализатор до 96oC и делая выдержку 10 часов при этой температуре. По окончании активации устанавливают рабочую температуру - 95oC. Исходное сырье: формалин, имеющий концентрацию формальдегида 10,1 мас.%, подают в реактор с объемной скоростью 0,2 ч-1, ацетилен подают с объемной скоростью 20 ч-1.

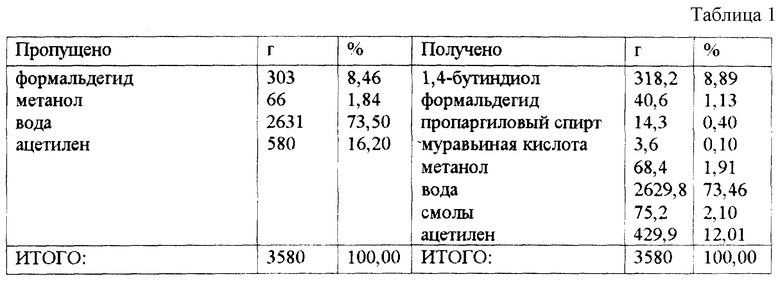

Баланс опыта (табл. 1)

Анализ продуктов реакции методом газожидкостной хроматографии показал, что конверсия формальдегида составляет 86,6% при селективности превращения его в 1,4-бутиндиол 84,6 мол.%.

Активность катализатора оценивалась по удельной производительности (П) катализатора, рассчитываемой из значения полученной выработки 1,4-бутиндиола в час, отнесенной к единице объема катализатора:

П = G/Vкат,

G = Vф • ρф • %ф • K • S • 86/2 • 30 • 1000

Vф У= Vкат • F, или

П = Vкат • F • ρф • %ф • 86 / Vкат • 60000 кг/м3 • час, где

П - производительность, кг/м3 • час;

G - выработка 1,4-бутиндиола, кг/час;

Vкат - объем загруженного катализатора, м3;

Vф- объем пропущенного раствора формальдегида, м3/час;

ρф - плотность раствора формальдегида, ≈ 1,0 кг/дм3

%ф - содержание формальдегида в сырьевом растворе, мас.%;

F - объемная скорость подачи раствора формальдегида, час-1;

К - конверсия формальдегида, %;

S - селективность превращения формальдегида в 1,4-бутиндиол, мол.%;

86; 30 молекулярные массы, соответственно, 1,4-бутиндиола и формальдегида;

2 - стехиометрический коэффициент расхода формальдегида;

1000 - коэффициент пересчета размерности производительности в кг 1,4-бутиндиола в час с 1 м3 катализатора.

После преобразования формула приобретает вид:

П = 1,433 • 10-3 F • %ф • К • S кг/м3 • час

П = 1,433 • 10-3• 0,2 • 10,1 • 86,6 • 84,6 = 21,2 кг/м3 • час

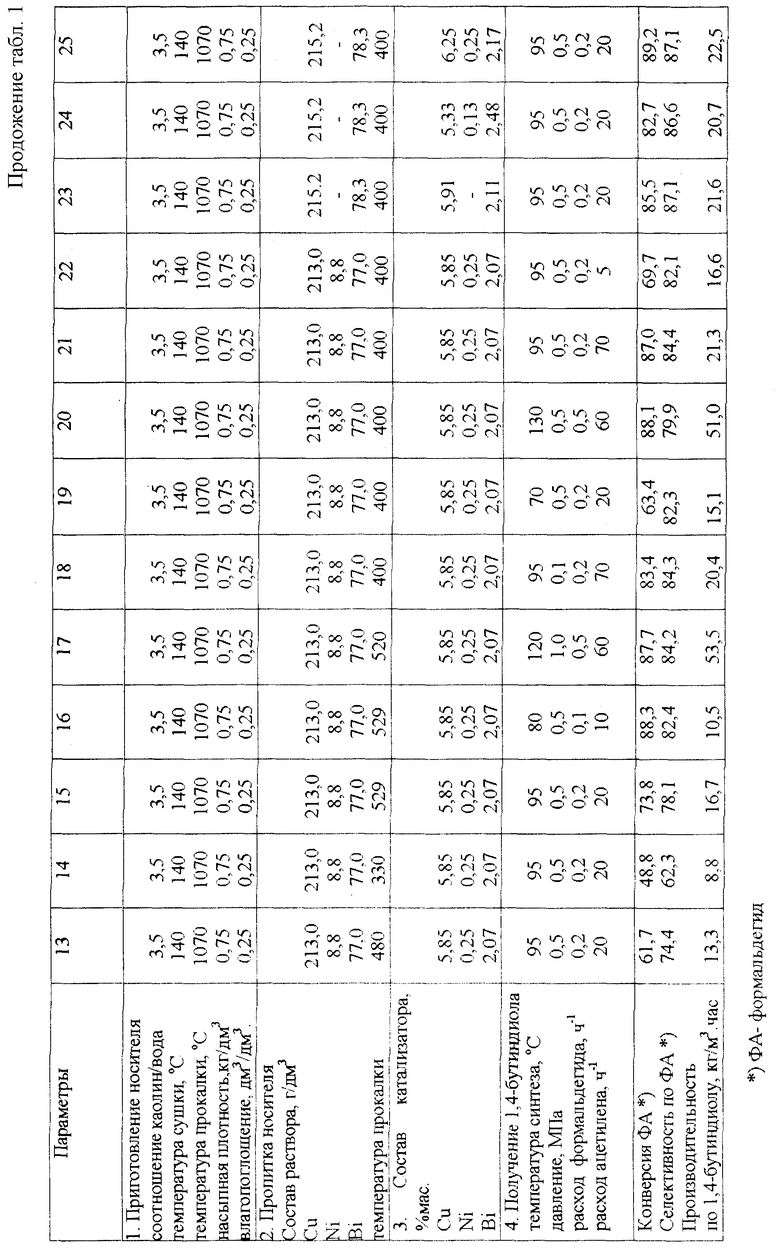

Результаты примера 1 и последующих примеров приведены в сводной таблице 1.

Пример 2

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что сушку формованной массы осуществляли при температуре 120oC, а прокалку при температуре дымовых газов 900oC.

В результате получен катализатор состава, мас.% на металл: Cu - 6,21; Ni - 0,27; Bi - 2,38; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 87,4% при селективности превращения его в 1,4-бутиндиол 86,2 мол.%. Производительность катализатора составляет 21,8 кг/м3 • час.

Пример 3

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что сушку формованной массы осуществляли при температуре 160oC, а прокалку при температуре дымовых газов 1100oC.

В результате получен катализатор состава, мас.%, на металл: Cu - 4,35; Ni - 0,17; Bi - 1,72; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 89,1% при селективности превращения его в 1,4-бутиндиол 86,4 мол.%. Производительность катализатора составляет 22,3 кг/м3•час.

Пример 4

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что сушку формованной массы осуществляли при температуре 100oC, а прокалку при температуре дымовых газов 800oC.

В результате получен катализатор состава, мас.%, на металл: Cu - 2,1; Ni - 0,15; Bi-1,3; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 65,3% при селективности превращения его в 1,4-бутиндиол 47,4 мол.%. Производительность катализатора составляет 9,0 кг/м3•час.

Пример 5

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что сушку формованной массы осуществляли при температуре 180oC, а прокалку при температуре дымовых газов 1200oC.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,3; Ni - 0,2; Bi - 2,0; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 61,7% при селективности превращения его в 1,4-бутиндиол 79,4мол.%. Производительность катализатора составляет 14,2 кг/м3•час.

Пример 6

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что соотношение каолин: вода составляло 3,3: 1.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,31; Ni - 0,22; Bi - 1,98; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 82,7% при селективности превращения его в 1,4-бутиндиол 73,1мол.%. Производительность катализатора составляет 17,5 кг/м3•час.

Пример 7

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что соотношение каолин: вода составляло 3,7:1.

В результате получен катализатор состава, мас.%, на металл: Cu - 4,83: Ni - 0,13, Bi - 1,41; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 77,1% при селективности превращения его в 1,4-бутиндиол 84,9% мол. Производительность катализатора составляет 18,9 кг/м3•час.

Пример 8

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что пропиточный раствор имел состав, г/дм3: медь - 200, никель - 2,0, висмут 70.

В результате получен катализатор состава, мас.%, на металл: Cu - 3,0; Ni - 0,05; Bi - 1,0; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 87,1% при селективности превращения его в 1,4-бутиндиол 85,8 мол.%. Производительность катализатора составляет 21,6 кг/м3•час.

Пример 9

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что пропиточный раствор имел состав, г/дм3: медь - 230, никель - 12, висмут - 90.

В результате получен катализатор состава, мас.%, на металл: Cu - 7,0; Ni - 0,30: Bi - 3,0; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 86,9% при селективности превращения его в 1,4-бутиндиол 88,1 мол.%. Производительность катализатора составляет 21,2 кг/м3•час.

Пример 10

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что пропиточный раствор имел состав, г/дм3: медь - 190, никель - 1, висмут - 60.

В результате получен катализатор состава, мас.%, на металл: Cu - 2,85; Ni - 0,02; Bi - 0,9; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 67,3% при селективности превращения его в 1,4-бутиндиол 77,4 мол.%. Производительность катализатора составляет 15,1 кг/м3•час.

Пример 11

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что пропиточный раствор имел состав, г/дм3: медь - 250, никель - 16, висмут - 100.

В результате получен катализатор состава, мас.%, на металл: Cu - 7,4; Ni - 0,45: Bi - 4,1; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 94,1% при селективности превращения его в 1,4-бутиндиол 76,7мол.%. Производительность катализатора составляет 20,9 кг/м3•час.

Пример 12

Приготовление катализатора на основе каолина осуществляли в условиях, отданных в примере 1, за исключением того, что температура прокалки пропитанного носителя составляет 360oC. В результате получен катализатор состава, мас.%, на металл: Cu - 5,85; Ni - 0,25; Bi - 2,07; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 92,2% при селективности превращения его в 1,4-бутиндиол 60,8 мол.%. Производительность катализатора составляет 16,2 кг/м3•час.

Пример 13

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что температура прокалки пропитанного носителя составляет 480oC.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,85; Ni - 0,25; Bi - 2,07; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 61,7% при селективности превращения его в 1,4-бутиндиол 74,4 мол.%. Производительность катализатора составляет 13,3 кг/м3•час.

Пример 14

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что температура прокалки пропитанного носителя составляет 330oC.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,85; Ni - 0,25; Bi - 2,07; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 48,8% при селективности превращения его в 1,4-бутиндиол 62,3 мол.%. Производительность катализатора составляет 8,8 кг/м3•час.

Пример 15

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что температура прокалки пропитанного носителя составляет 520oC.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,85; Ni - 0,25; Bi - 2,07; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 73,8% при селективности превращения его в 1,4-бутиндиол 78,1 мол.%. Производительность катализатора составляет 16,7 кг/м3•час.

Пример 16

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что температура синтеза составляет 80oC, объемная скорость подачи формалиновой шихты 0,1 ч-1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 88,3% при селективности превращения его в 1,4-бутиндиол 82,4 мол.%. Производительность катализатора составляет 10,5 кг/м3•час.

Пример 17

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что температура синтеза составляет 120oC, давление 1,0 МПа, объемная скорость подачи формалиновой шихты 0,5 ч-1 и объемная скорость подачи ацетилена 60 ч-1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 87,7% при селективности превращения его в 1,4-бутиндиол 78,9 мол.%. Производительность катализатора составляет 50,1 кг/м3•час.

Пример 18

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что давление в синтезе составляло 0,1 МПа, объемная скорость подачи ацетилена 70 ч-1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 83,4% при селективности превращения его в 1,4-бутиндиол 84,3 мол.%. Производительность катализатора составляет 20,4 кг/м3•час.

Пример 19

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что температура синтеза составляла 70oC.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 63,4% при селективности превращения его в 1,4-бутиндиол 82,3 мол.%. Производительность катализатора составляет 15,1 кг/м3•час.

Пример 20

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что температура синтеза составляла 130oC, объемная скорость подачи формальдегидной шихты 0,5 ч-1, ацетилена - 60 ч-1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 88,1% при селективности превращения его в 1,4-бутиндиол 79,9 мол.%. Производительность катализатора составляет 51,0 кг/м3 • час.

Пример 21

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что объемы аппаратов подачи ацетила составляет 70 ч-1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 87,0% при селективности превращения его в 1,4-бутиндиол 84,4 мол.%. Производительность катализатора составляет 21,3 кг/м3 • час.

Пример 22

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1.

Испытания катализатора проводили в условиях примера 1, за исключением того, что объемная скорость ацетила составляет 5 ч-1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 69,7% при селективности превращения его в 1,4-бутиндиол 82,1 мол.%. Производительность катализатора составляет 16,6 кг/м3 • час.

Пример 23

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что пропиточный раствор имел состав, г/дм3: медь - 215,2; висмут - 78,3.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,91; Bi - 2,11; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 85,5% при селективности превращения его в 1,4-бутиндиол 87,1 мол.%. Производительность катализатора составляет 21,6 кг/м3 • час.

Пример 24

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что в качестве носителя для пропитки использовали регенерированный каолиновый носитель, полученный после регенерации медь-никель-хромового катализатора, содержащий в своем составе никель, в количестве 0,13 мас.%, в пересчете на металл.

В результате получен катализатор состава, мас.%, на металл: Cu - 5,33; Ni - 0,13; Bi - 0,13; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 82,7% при селективности превращения его в 1,4-бутиндиол 86,6 мол.%. Производительность катализатора составляет 20,7 кг/м3 • час.

Пример 25

Приготовление катализатора на основе каолина осуществляли в условиях, описанных в примере 1, за исключением того, что в качестве носителя для пропитки использовали регенерированный каолиновый носитель, полученный после регенерации медь-никель-хромового катализатора, содержащий в своем составе никель, в количестве 0,25 мас.%, в пересчете на металл.

В результате получен катализатор состава, мас.%, на металл: Cu - 6,25: Ni -0,25; Bi - 2,17; остальное - каолин.

Испытания катализатора проводили в условиях примера 1.

Анализ продуктов реакции показал, что конверсия формальдегида составляет 89,2% при селективности превращения его в 1,4-бутиндиол 87,1 мол.%. Производительность катализатора составляет 22,5 км/м3 • час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО НИКЕЛЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 1996 |

|

RU2100071C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АЦЕТИЛЕНА ИЗ СБРОСНЫХ ГАЗОВ | 1998 |

|

RU2146238C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНОЛА ИЗ ПОБОЧНОГО ПРОДУКТА СИНТЕЗА 1,4-БУТИНДИОЛА | 1998 |

|

RU2137746C1 |

| Катализатор для гидрирования бутиндиола-1,4 | 1989 |

|

SU1726010A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЦЕРЕЗИНОВ | 1992 |

|

RU2054320C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАЛЛОКСИДНЫХ ПРОМЫШЛЕННЫХ КАТАЛИЗАТОРОВ ОРГАНИЧЕСКОГО СИНТЕЗА | 2009 |

|

RU2414301C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 И СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2552984C1 |

| Биметаллический катализатор для жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2022 |

|

RU2786218C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ | 1972 |

|

SU333795A1 |

| Способ получения бутиндиола | 1975 |

|

SU860690A1 |

Изобретение относится к химической технологии, точнее к усовершенствованному способу получения катализатора и синтеза 1,4-бутиндиола из ацетилена и формальдегида. Предложено получать катализатор синтеза 1,4-бутиндиола на основе каолина, который смешивают с водой в соотношении 3,5 : 1, формуют из полученной пасты экструдаты, сушат их при 120-160°С, прокаливают при 900-1100oС и охлаждают. Из полученного носителя готовят катализатор, пропитывая его водным раствором нитратов солей металлов, содержащим в пересчете на металл, г/дм3: меди 200-230, никеля 2-12 и/или висмута 70-90, и прокаливают пропиточный носитель при 360-480°С. В качестве носителя также используют каолиновый носитель, полученный после регенерации медь-никель-хромового катализатора гидрирования 1,4- бутиндиола в 1,4-бутандиол. Приготовленный катализатор, имеющий состав, мас.%, в пересчете на металл: Cu 3,0-7,0; Ni 0,05-0,30 и/или Bi 1,0-3,0; каолин до 100, активируют 37%-ным водным раствором формальдегида, барботируя газообразным ацетиленом при нагревании. Синтез 1,4-бутиндиола осуществляют на активированном катализаторе при температуре 80-120oС, давлении 0,1-1,0 МПа, объемной скорости подачи раствора формальдегида 0,1-0,5 ч-1 и ацетилена 10-60 ч-1. 2 с. и 1 з.п. ф-лы, 2 табл.

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА БУТИНДИОЛА | 0 |

|

SU191491A1 |

| УСТОЙЧИВЫЕ К РАДИАЦИИ ХЛОПЬЯ НЕОРГАНИЧЕСКИХ ОКСИДОВ | 2021 |

|

RU2840612C1 |

| Устройство формирования импульсного питания | 1987 |

|

SU1501155A1 |

| АССОЦИАЦИЯ БАКТЕРИЙ ДЛЯ ПОЛУЧЕНИЯ БИОПРЕПАРАТА, БИОПРЕПАРАТ, ПОВЫШАЮЩИЙ ПЛОДОРОДИЕ ПОЧВЫ И ОЗДОРАВЛИВАЮЩИЙ ЕЕ, ОБЛАДАЮЩИЙ ПРОТИВОГРИБКОВЫМИ И СТИМУЛИРУЮЩИМИ РОСТ РАСТЕНИЙ СВОЙСТВАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2314693C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ ЮСТИРОВКИ ЛИНЗЫ В ОПРАВЕ И ОПРАВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2602418C2 |

Авторы

Даты

2000-06-10—Публикация

1999-02-08—Подача