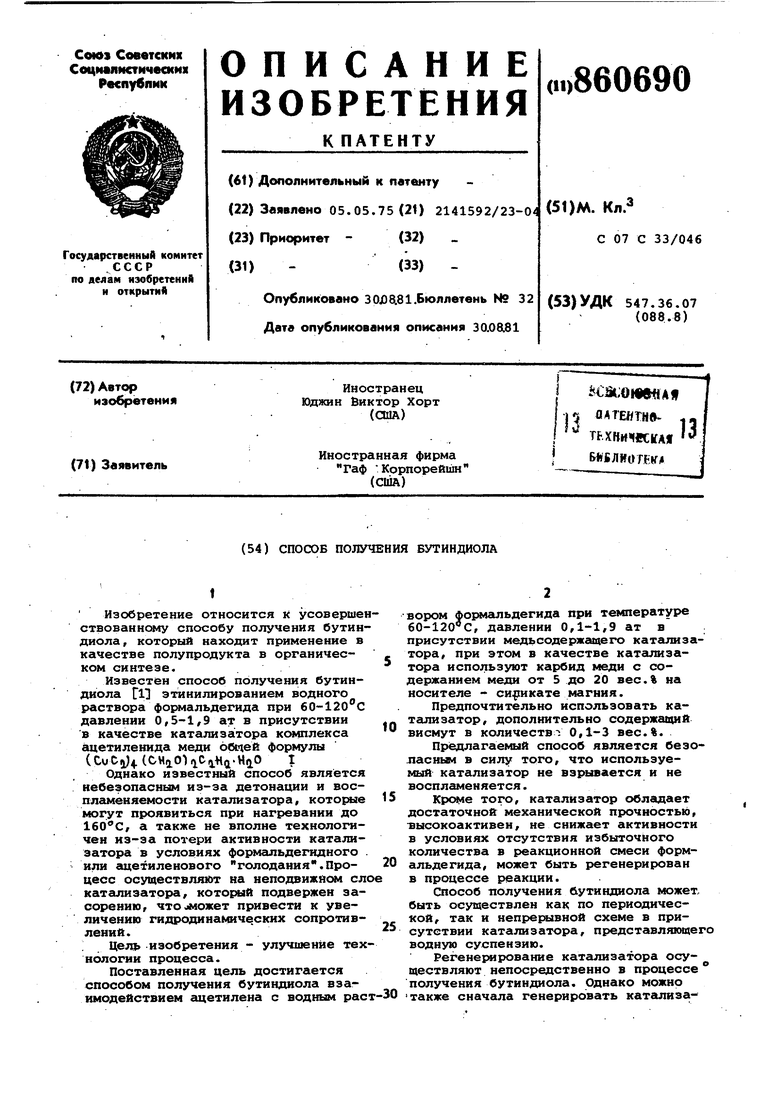

(54) СПОСОБ ПОЛУЧЕНИЯ БУТИНДИОЛА Изобретение относится к усоверше ствованному способу получения бутин диола, который находит применение в качестве полупродукта в органическом синтезе. Известен способ получения бутиндиола ГЧ этинилированием водного раствора формальдегида при 60-120с давлении 0,5-1,9 ат в присутствии в качестве катализатора комплекса ацетиленида меди oOtnQ формулы (Cutii)4(CHaOl,iC,H5l.HiO I Однако известный способ является небезопасным из-за детонации и восплгикеняемости катализатора, KOTOj ie могут проявиться при нагревании до , а также не вполне технологичен из-за потери активности катализатора в условиях формальдегидного или гщетиленового голодания.Процесс осуществляют на неподвижнее сл катализатора/ который подвержен засорению, что сможет привести к увеличению гидродинамических сопротивлений. . Целя изобретения - улучшение тех нологии процесса. Поставленная цель достигается способом получения бутиндиола взаимодействием ацетилена с водным рас вором фогялальдегида при температуре 60-120 С, давлении 0,1-1,9 ат в . присутствии медьсодержшцего катализатора, при этом в качестве катализатс а используют карбид меди с содержанием меди от 5 .до 20 вес.% на носителе - силикате магния. Предпочтительно использовать катализатор, дополнительно содержащий висмут в количеств : 0,1-3 вес.%. Предлагаемый способ является безоласным в силу того, что используемый катализатор не взрывается и не воспламеняется. Кроме того, катализатор обладает достаточной механической прочностью, высокоактивен, не снижает активности в условиях отсутствия избыточного количества в реакционной смеси формальдегида, может быть регенерирован в реакции. Способ получения бутиндиола может быть осуществлен как по периодической, так и непрерывной схеме в присутствии катализатора, представл}аощего водную суспензию. Регенерирование катализатора осуществляют непосредственно в процессе получения бутиндиола. Однако можно также сначала генерировать катализа

тор в специальной реакционной- зоне,а затем вводить его в зону реакции процесса этинилирования, после чего проводить последнюю. Генерированный катализатор можно использовать также (при любом способе гененирования) що тех пор, пока его активность не |упадет ниже определенного значения, в этот момент катализатор заменяют свежей порцией катализатора, либо путем полного удаления первого, либо путем его частичной замены, проводимой непрерывно или периодически, с одновременной подачей в зону реакции свежего катализатора, нерегенерированного или регенерированного отдельно для поддержания требуемого уровня активности.

В любом случае одновременные процессы, упомянутые выше, протекают по следуюгцим направлениям: восстановление соединений двухвалентной меди и последующее получение бутиндиола проводят в одном и том же реакторе, что позволяет все время осуществлять непрерывное и одновременное генерирование катализатора и получение ацетиленового гликоля.

Синтез проводят в присутствии катализатора, нанесенного на инертный порошкообразный носитель, силикат магния, предпочтительно при атмосферном давлении, в условиях безопасности , так как любая тенденция катализатора к взрывоопасности невелируется действием инертного носителя Носитель получают из силиката магния с объемной плотностью от 0,2 до 1,0 г/см в виде порошка, который пропитывают раствором медной соли, или в случае необходимости соединением висмута, которое ведет себя как ингибитор полимеризации ацетилена в присутствии металлической меди.

Смесь нагревают для удаления летучих и превращения исходных солей в основное соединение одновалентной меди, входящее в состав активного катализатора. Полученный таким об разом катализатор просеивают череЗ| сито размером lO-TdD отверстий на KB.меш.

. . В полученном катализаторе между медью и решеткой носителя из силиката магния имеет место химическое взаимодействие, так как нет вымывания меди из импрегнированного носителя.

Катс1Лизатор отличается долговечностью, высокой активностью, обеспечивающей приемлемые скорости процесса, и содержи от 5 до 20 вес.% мед

- Нерегенерированный катализатор содержит от 5 до 15% меди.

При регенерировании катализатора основное соединение меди подвергается действию формальдегида и ацетилена в условиях из избыточного содержания при Р 0,1-1,9 ат, температуре 60-120 с в водной среде при рН 3-10.

Концентрация формальдегида в начале реакции составляет 5-60 вес.%.

Ери осуществлении генерирования катализатора в системе присутствует азот или другой относительно инертный газ, такой как метан или углекислый газ, а также сопутствующие природному ацетилену компоненты,такие как метилацетилен и этилен, предпочтительно кислород исключить из реакционной системы. При небольших загрузк х катализатора основное соединение одновалентной меди на носителе суспендируют в охлажденном

5 нейтральном растворе формальдегида, а ацетилен вводят по мере нагревания суспензии. Эквивалентных результатов достигают и в том случае, когда прогрев суспензии катализатора

0 с формальдегидом проводят при температуре не выше в течение нескольких часов перед введением ацетилена. Для больших загрузок предпочтительнее вводить основное соединение одновалентной меди все возрастающими порциями в нагретый нейтральный раствор формальдегида, находящийся под давлением ацетилена.

Предпочтительно реакция генерирования катализатора длитс до тех пор, пока двухвалентная медь полностью не восстановится в соединение одновалентной меди.

По -мере протекания реакции рН

водной среды обычно падает со скоростью, увеличивающейся с увеличением начальной кислотности реакционной среды, а также с температурой реакции . Соответственно рН можно регулировать до некоторой степени путем начала реакции при предпочтительном начальном рН от 3 до 10, до некоторой степени путём проведения реакции при 60-120с. Регулирования можно добиться путем добавления небольших

количеств кислотного акцептора, такого как ацетат натрия, по мере протекания реакции. Дальнейший контроль достигается путем проведения генерирования катализатора при помощи реакции, сопровождающейся непрерывным перемешиванием, когда в перемешиваемую реакционную зону непрерывно вводят свежий нейтральный раствор формальдегида (любой кислотный поток

может быть отфильтрован от частиц, содержащих медь), по мере протекания реакции постоянно поддерживают парциальное давление ацетилена.

Бутиндиол получают при парциальном давлении, не превышающем

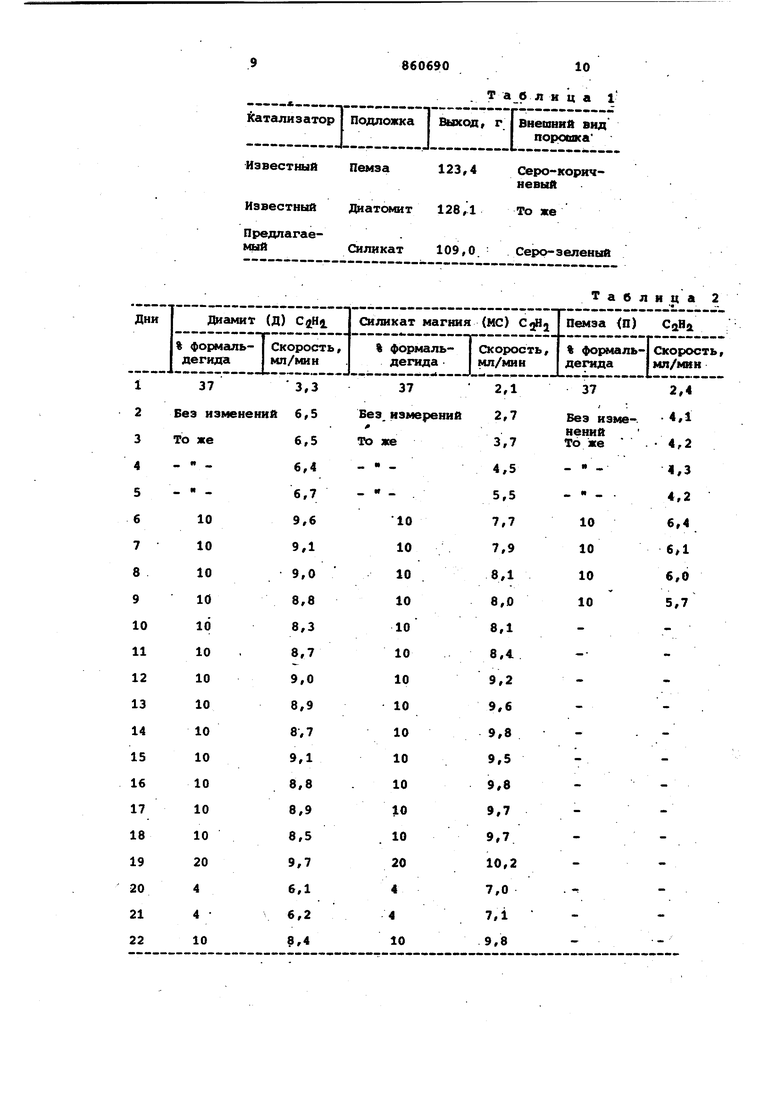

1,9 атм, с водной суспензией катализатора, как описано выше, в процессе непрерывно перемешиваемой реакции, протекающей при 80-120с. Предпочтительно формальдегид и ацетилен непрералвно подают в зону реакции ниже поверхности водной суспензии катализатора при тщательном интенсивном перемешивании. Полученный бутиндиол непрерывно отводят. Желательно температуру реакции поддерживать 60-120°С, рН реакционной смеси 3-10, предпочтительно 4,5 7, которая может поддерживаться в заданных пределах при помсхци непрерывной подачи ионообменного или кис лотного акцептора или путем добавле ния соответствующего буффера. Коицентрсщия формальдегида в жид кой среде, контактирующей с суспензи ей катализатора в процессе реакции, может обычно составлять величину порядка 0,5-60% в постоянных условиях. Преимущественное значение парциального давления гщетилена составляет 0,4-1,0 ат. Катализатор находится в количествах от 1 до 20 вес. на 100 вес.ч. водной среды. В условиях существенного отсутствия постороннего газа, парциальное давление ацетилена рассчитывгиот как общее дав ление минус абсолютное давление воды и формальдегида при температуре реак ции. Поток, выходящий из реакционной зоны нагревают и/или подают в зону пониженного давления для испарения формальдегида, пропаргилового спирта и части воды, которые конденсируют и объединяют с дополнительна количеством концентрированного формальдегида для повторного использования в реакторе синтеза. Пример. Получение предлагаемого и двух известных катализаторов. Три катализатора приготовл$пот путем смешения 100 г каталитической подложки с 100 мл следующего раствора для пропитки,, г; Cu(MOs)i- ЗЬгО 702 В1 (Н0а)з - SH5.0 120 Концентрированная ННОз I60 Разбавляют водой до общего объема 1200 мл. Пропитанные катгипизаторы высушивают при 120-140С и прокаливают при . Характеристика полученных катализаторов представлена в табл.1. Сравнение катализаторов диатомито вого основания с основанием из силиката и пемзы при проведении эксперимента с 10 г катализатора при и атмосферном давлении представлено в табл.2.Образец пропитанного, но невысушенного катализатора, полученного на каждой из упомянутых подложек,интенсивно промывают водой до полного удгшения меди. Известные катализаторы теряют всю медь, а предлагае.мый сохраняет слабо-голубую окраску и после высушивания примерно 75% исходного содержания меди. Отфильтрованные, промытые и высушенные под вакуумом катализаторы имеют, вес, г:Д 9,5, П 9,3 и МС 6,1 в виде красновато-коричневых порошков. Результаты анализа восстановленных катализаторов представлены в табл.3. Общее количество мели одинаково для двух образцов, Д 1,17 г и МС 1,18 г, но в последнем случае потеряно больше носителя (при выщелачивании) и углерода и водорода. Помимо этого, содержание меди, находящейся в одновалентной форме, значительно выше для МС. Потеря веса МС обусловлена понижением содержания магния примерно с 8 до 0,8%, содержание кремния снижается при этом с 23 до 18%. Это свидетельствует о процессе медленного растворения носителя и сопутствующем ему непрерывном регенерировании поверхности активного катализатора Пример 2. Влияние условий на процесс регенерирования катализатора. Опыты проводят при 80С и атмосферном давлении. После регенерирования в виоеуказанных условиях катализаторы используют для проведения реакции этинилирования в 10%-ных растворах формальдегида. За исключением опыта 1 все растворы, испольэуеьо:1е при генерировании катализатора, иезаменяют в течение всего реакционного периода. Полученные результаты щюдставлены в табл.4. Пример 3. Получение катализатора. 60 г порошкообразного катализатора,содержащего13% меди и 2,5% висмута на носителе из силиката магния (полученного согласно примеру 1), загружают совместно с 500 мл водного 10%-ного раствора формальдегида. Смесь нагревают до , и по мег« необходимости вводят гщетилен при 80С. Через 7-8 ч смесь охлаждают и дают ей возможность отстояться. Жидкость пропускают через фильтр и 1заменяют ее свежим 10%-HIM раствором формальдегида. По истечении каждого периода активность повышается, так как происходит дгшьнейшее генерироание катализатора. Результаты представлены в табл.5. Пример -4 . Проводят три опытд, в которых используют 10 г каталиатора, полученного по примеру 2, присутствии 10, 19 раствора ормальдегида. Реакционную жидкость е меняют до тех пор, пока не законат процесс регенериЕЮвания. По оконании реакции генерирования катгишаторы используют для получения целеого продукта в присутствии 10%-ного аствора формальдегида.

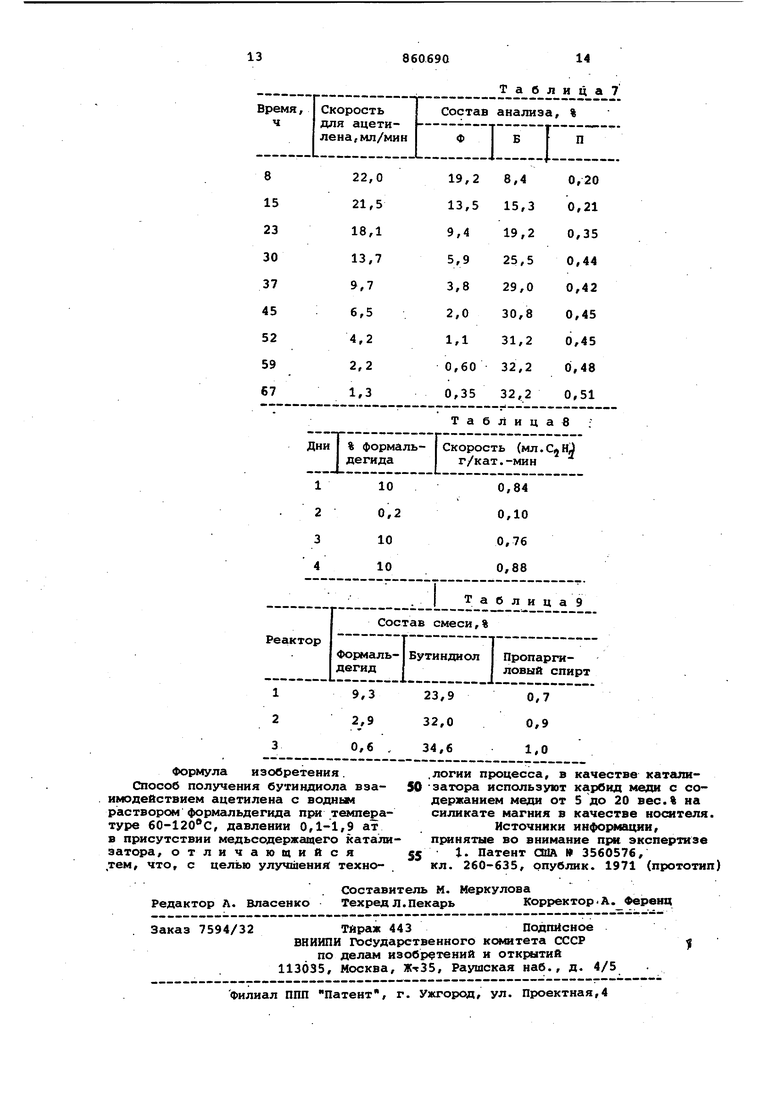

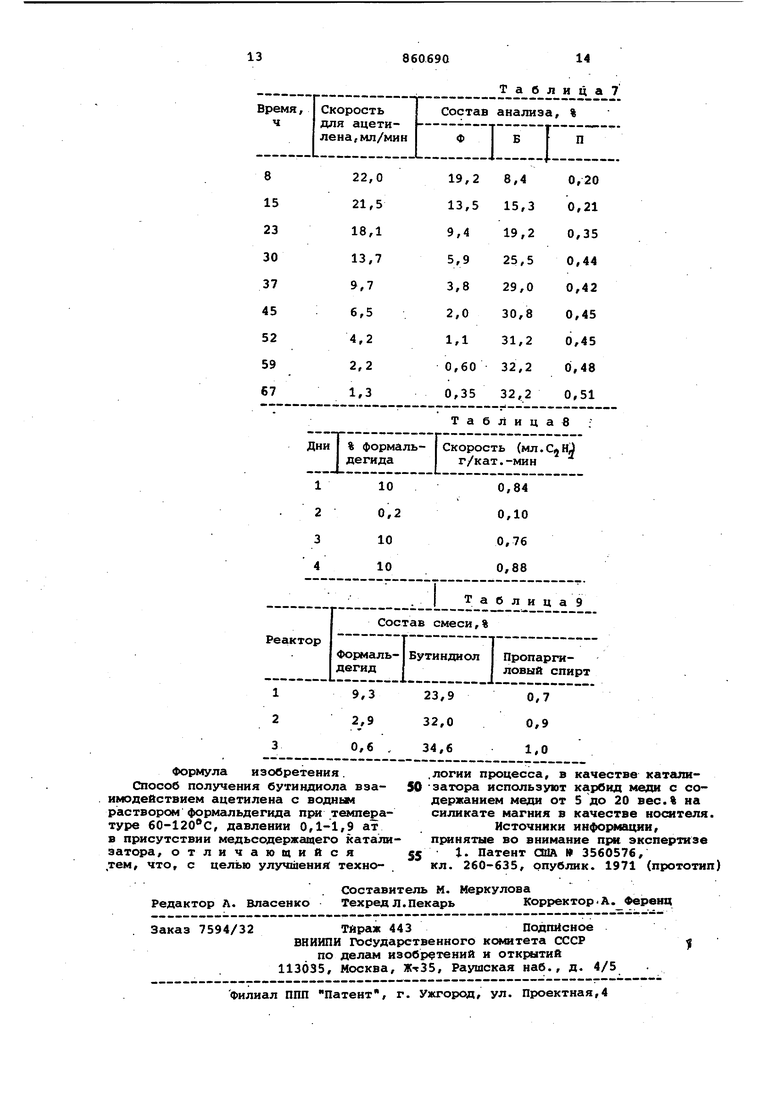

Полученные результаты представлеы в таблицах 6 и 7.

При повторном проведении процесса присутствии 10%-ного раствора формльдегида, то более активные катализаторы медленно снижают активность о тех пор, пока примерно (через неелю) они не достигнут активности катализатора, генерированного в присутствии 10%-ного раствора формальдегида. После чего активность катализатора меняется незначительно.

Пример 5. Влияние на активность катализатора ацетилена и формальдегида. Катализатор многократно использованный в присутствии 10%-ного раствора формальдегида, перемешивают в атмосфере азота, (вместо ацетилена) при в течение 6 ч. После продувки реактора ацетиленом достигают нормальную скорость реакции введения тройной связи. Анализ этого катализатора показывает, что восстановление одновалентно меди до металлической меди в таких условиях не происходит.

Другой катализатор, который был многократно использован с 10%-ным раствором формальдегида, используют для реакции с 0,2% раствором формальдегида. При восстановлении концентрации формальдегида до 10% падения активности не наступает.

Данные представлены в табл.8.

Пример б (Сравнительный). Оценка термоустойчивости катализатора .

Готовят известный- катализатор,содержащий 58-60% меди и осторожно высушивают в вакуумном шкафу при 5055°С, а затем небольшое количество его нагревают в фарфоровой ложке. В результате происходит яркая вспышка. Аналогичное наблюдается с другими . образцами. Предлагаемый, катализатор не взрывается и не воспламеняется.

Образец регенерированного катализатора, содержащий 12-14% меди, нагревают в шкафу (в атмосфере азота) до . По охлазкдении катализатор используют для реакции в присутствии 10% раствора формальдегида, который обеспечивает скорость, равную 67% скорости, достигаамой перед высокотемпературной обработкой.

Пример 7 (Сравнительный). Известный катализатор - основной карбонат двухвалентной меди, порошок химически чидтой марки, регенерируют и используют для проведения реакции в том же реакторе с низким давлением, что и в вышеприведенных опытах. В отличие от предлагаемого катализато-.

ра который регенерируется медленно и требует 30-60 ч для достижения его максимальной активности, известный катализатор полностью генерируется за несколько часов. Вследствие образования двуокиси углерода реакто необходимо продувать и часто повторно заполнять ацетиленом в процессе генерирования известного катализатора .

В результате регенерирования с 10%-ным раствором формальдегида по.лучают относительно инертный катализатор, тогда как в результате генерирования с 19%-ным раствором формальдегида получают катализатор в присутствии которого реакция введения тройной связи в свежем 10%-ном растворе формальдегида протекает практически с той же скоростью, что и с одинаковым весовым количеством предлагаемого катализатора регенери рованного при той же концентрации формальдегида.

Пример 8. (Получение бутиндиола непрерывные методом в трехступенчатом реакторе.

Три реактора емкостью 37 л, выполненные из нержавеющей стали, в каждо1л из которых перемешивание осуществляют при помощи газовой турбины (мешалка), соединены такил образом, что реакционная смесь из первого реактора перетекает во второй, из которого затем перетекает в третий Выходящий из третьего реактора поток подвергают центрифугированию, каталитическую пасту после смешения со свежей порцией формальдегида возвращают в первый реактор. Жидкость, полученная после центрифугирования и пропущенная через фильтр, поступает на хранение.

Для начала реакции каждый реактор загружает-, до его полной рабочей мощности 30 л 37%-ного раствора формальдегидаС и г порошкообразного катализатора, содержащего 12% меди и 2% висмута на подложке из силиката магния. Систему продувают азотом, а затем ацетиленом, после чего нагревают до 95°С, обеспечивая давление ацетилена 0,5 ат по мере его поглощения. При давление ацетилена поднимается до 1 ат и процесс продолжают при таких условиях. Спуст 8 ч в качестве питания вводят свежий 29% раствор формальдегида со скоростью 12 л/ч , продукт отводят из третьего реактора, а катализатор возвращают в реакционный цикл, как описано выше. После проведения реакции таким образом в течение 8 ч система стабилизируется.

состав реакционной смеси реакторо приведен в табл.9.

Таблица l

Верхний слой жидкости ежедневно заменяют свежим 10%-ным раствором формальдегида (7ч работы в день)..

5

Таблиц

Дни I % формаль- I Скорость (мл. I дегида г/кат.-мин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТИНДИОЛА | 1999 |

|

RU2150460C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНОВЫХ СПИРТОВ С ИСПОЛЬЗОВАНИЕМ НЕПРЕРЫВНОГО ПРОЦЕССА | 1999 |

|

RU2216532C2 |

| Способ получения бутиндиола-1,4 | 1987 |

|

SU1498749A1 |

| Способ получения пропаргилового спирта | 1975 |

|

SU548594A1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА БУТИНДИОЛА | 1967 |

|

SU191491A1 |

| СПОСОБ ЭТИНИЛИРОВАНИЯ | 2003 |

|

RU2323201C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТИНДИОЛА | 1990 |

|

RU2024477C1 |

| Способ получения моновинилацетилена | 1973 |

|

SU504473A3 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ АЛИФАТИЧЕСКИХ | 2008 |

|

RU2461537C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2454390C2 |

Авторы

Даты

1981-08-30—Публикация

1975-05-05—Подача