Изобретение относится к обработке металлов давлением, а именно к инструменту для прессования без пресс-остатка изделий из труднодеформируемых материалов.

Цель изобретения - повышение степени использования материала за счет устранения образования пресс-утяжины при выдавливании пресс-остатка.

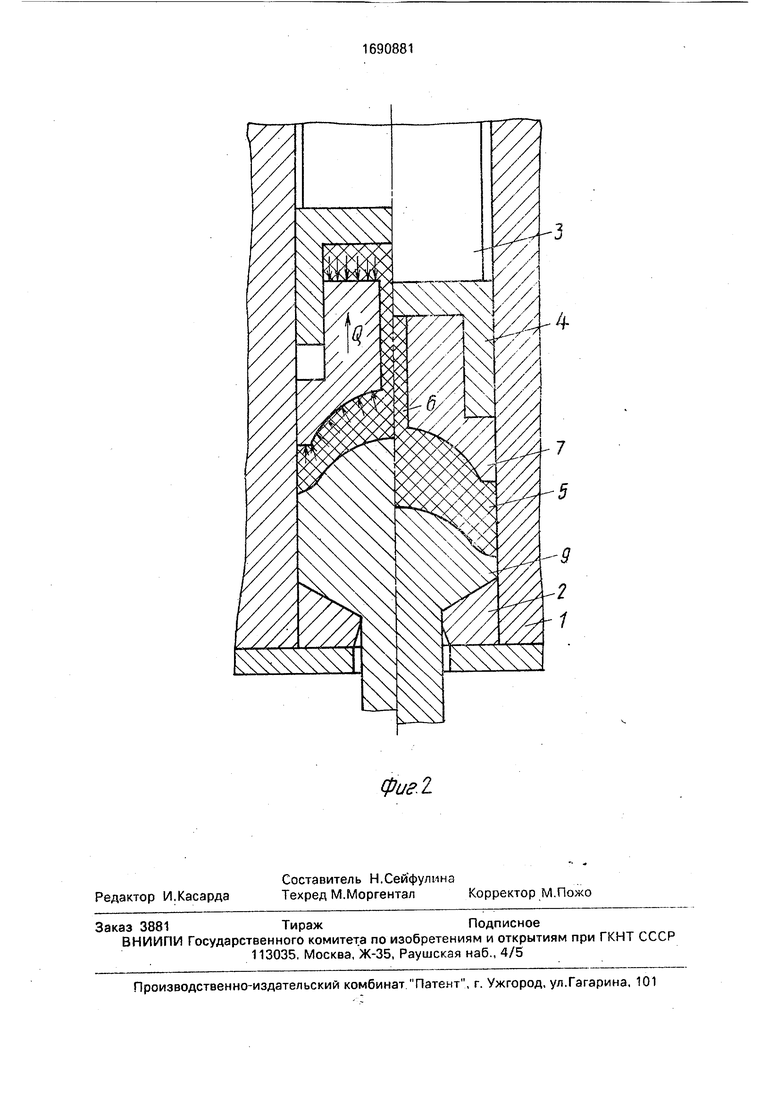

На фиг.1 показан инструмент в исходном положении (слева) и по окончании операции распрессовки заготовки (справа), осевое сечение; на фиг.2 - перед началом прессования изделия (слева) и в процессе его прессования (справа), осевое сечение.

Инструмент состоит из контейнера 1, в котором установлена матрица 2, В контейнер 1 соосно заходит пуансон 3, диаметр которого соответствует диаметру этого контейнера. В передней части 4 пуансона 3 выполнена полость, в которой установлена с возможностью продольного перемещения пресс-шайба 5, снабженная сквозным осевым каналом 6. На дне указанной полости размещена технологическая шайба 7, При этом пресс-шайба 5 выполнена в виде ступенчатого цилиндра с диаметром большей ступени, соответствующим внутреннему диаметру контейнера 1. Обращенный к матрице 2 торец пресс-шайбы 5 выполнен вогнутым по сферической поверхности, Технологическая шайба 7 выполнена из материала с температурой плавления, соответствующей температуре разогрева пресс-шайбы 5 по окончании распрессовки заготовки.

Прессование заготовок из труднодеформируемых материалов без пресс-остатка осуществляется следующим образом.

В контейнер 1 устанавливают матрицу 2, В полости пуансона 3 размещают технологическую шайбу 7 и устанавливают пресс- шайбу 7 и устанавливают пресс-шайбу 5, на рабочую поверхность которой нанесем слой смазки 8, Затем в полость контейнера 1 подают нагретую до заданной температуры заготовку 9 и перемещают пуансон 3 до контакта с ней. Таким образом инструмент приводится о исходное положение. При дальнейшем перемещении пуансона 3 происходит распрессовка заготовки 9 с одновременным формирование. купола на ее заднем торце. При этом технологическая шайба 7 находится в твердом состоянии и через нее передается на заготовку 9 усилие распрессовки от пуансона 3.

В процессе распрессовки и формирования купола пресс-шайба 5 постепенно нагревается, так как температура плавления материала технологической шайбы 7 соответствует температуре разогрева прессшайбы 5, го по окончании распрессовки заготовки 9 технологическая шайба 7 расплавляется и под действием усилия Q через канал б выдавливается на куполообразный

торец заготовки 9. При этом выдавливание технологической шайбы 7 обусловлено разностью площадей ступеней пресс-шайбы 5, обеспечивающей более высокое гидростатическое давление в полости пуансона 3,

чем в полости контейнера 1.

Поскольку между поверхностью торца пресс-шайбы 5 и заготовкой 9 уже имеется расплавленная смазка 8, то материал технологической шайбы 7, проникая в этот зазор, образует жидкий слой, передающий давление прессования на заготовку 9, При этом пресс-шайба 5 перемещается в направлении, противоположном направлению прессования до тех пор, пока не доходит до дна полости пуансона 3, вытесняя весь материал технологической шайбы 7, Таким образом технологическая шайба 7 занимает положение между пресс-шайбой 5 и прессуемой заготовкой 9, передает на нее усилие прессования и по окончании цикла осуществляет выпрессовывание пресс-остатка.

Использование инструмента обеспечивает формирование куполообразного заднего торца заготовки, необходимого для прессования без пресс - остатка(и препятст вует образованию пресс-утяжины при выдавливании пресс-остатка. Это позволяет повысить степень использования материалов при прессовании заготовок из труднодеформируемых материалов.

Формула изобретения Инструмент для прессования заготовок из труднодеформируемых материалов, содержащий контейнер с установленной в нем матрицей и соосно заходящий в контейнер пуансон, диаметр которого соответствует диаметру контейнера, а в передней части выполнена полость, в которой установлена

с возможностью продольного перемещения пресс-шайба со сквозным осевым каналом, причем на дне полости размещена технологическая шайба, отличающийся тем, что, с целью повышения степени использования материалов заготовки за счет устранения пресс-утяжины, пресс-шайба выполнена в виде ступенчатого цилиндра с диаметром большей ступени, соответствующим внутреннему диаметру контейнера,

причем торец пресс-шайбы выполнен вогнутым, а технологическая шайба выполнена из материала с температурой плавления, соответствующей температуре разогрева пресс- шайбы по окончании распрессовки заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| Способ прессования изделий без пресс-остатка | 1988 |

|

SU1648584A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

Изобретение относится к обработке металлов давлением, а именно к инструменту для прессования без пресс-остатка изделий из труднодеформируемых материалов. Цель изобретения - повышение степени использования материалов за счет устранения образования пресс-утяжины при выдавливании пресс-остатка. Поскольку температура плавления материала технологической шайбы 7 соответствует температуре разогрева пресс- шайбы 5 по окончании распрессовки, после формирования вогнутым торцом пресс-шайбы 5 куполообразного торца заготовки 9 происходит выдавливание материала технологической шайбы 7 через канал 6 на указанный торец. Это выдавливание обусловлено также разностью площадей ступеней пресс-шайбы 5, обеспечивающей более высокое гидростатическое давление в полости пуансона 3, чем в полости контейнера 1. 2 ил. СО с о ю о 00 00

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ | 0 |

|

SU350541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1988-04-04—Подача