Изобретение относится к кондитерской промышленности, а именно к производству сбивных кондитерских изделий типа суфле или меренги.

Известен способ получения взбивного десертного продукта, предусматривающий смешивание рецептурных компонентов, находящихся в процентном отношении: гомогенизированных овощей, сахара, 2% раствора метилцеллюлозы, вкусовых добавок, взбивание до увеличения в объеме в 3-5 раз, введение в смесь дезодорированного растительного масла, термообработку. Пенообразователем смеси является метилцеллюлоза, а стабилизатором пены - растительное масло. Взбитую смесь наносят на кондитерский лист и нагревают до 60-120oC с выдержкой во времени 50-120 мин в зависимости от ассортимента изделий: суфле или меренги. (см. а.с. СССР N 1342472, кл. A 23 G 3/00, 1985 г.).

Недостатком указанного способа является длительность технологического процесса получения готовых изделий.

Известен также способ получения взбивных изделий, включающий смешивание пюре овощей, сахара, раствора метилцеллюлозы, дезодорированного растительного масла, вкусовых добавок, взбивание смеси, разделение полученной смеси на несколько частей, формование из каждой части слоя, выпекание изделия в несколько стадий, нанося один слой на другой. Этот способ принят за прототип заявляемого способа. (см. а.с. СССР N 1387955 кл. A 23 G 3/00, 1986 г.).

Указанный способ позволяет в какой-то мере ускорить процесс выпечки взбивных изделий, но недостатком является также продолжительность процесса во времени и стадийность выпечки изделия.

Заявляемое изобретение решает задачу создания эффективного технологического процесса получения взбивных кондитерских изделий. Технический результат - сокращение продолжительности способа получения взбивных кондитерских изделий вследствие ускорения структурообразования во время выпечки.

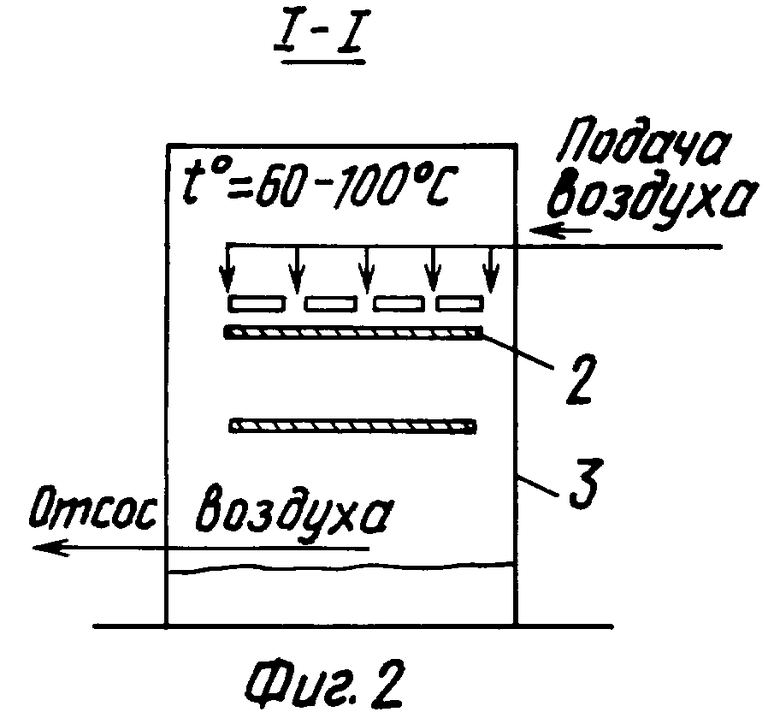

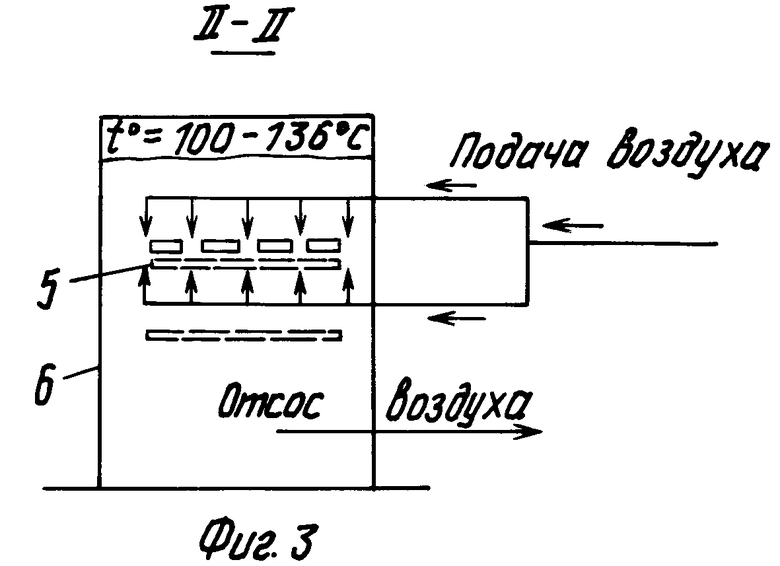

Предлагаемый способ получения взбивных кондитерских изделий, предусматривающий смешивание рецептурных компонентов: фруктово-ягодных или овощных пюре, сахара, раствора метилцеллюлозы, стабилизатора пены, вкусовых добавок, взбивание смеси до пенообразного состояния, формование, выпечку, отличается тем, что выпечку проводят под рециркуляционным потоком воздуха в два последовательных этапа. На первом этапе отформованную массу обдувают воздухом с температурой 60-100oC, скоростью 2-3 м/с в течение 10-15 мин до получения полуфабриката консистенцией типа суфле. На втором этапе полученный полуфабрикат обдувают со всех сторон одновременно воздухом с температурой 100-135oC, скоростью 2-3 м/с в течение 20-25 мин до получения полуфабриката типа меренги.

В предлагаемом способе в образовании пространственной структуры взбивных кондитерских изделий участвует комплекс студне- и пенообразователей, различных по своей природе, с повышенной устойчивостью к нагреву, которые под действием горячего потока воздуха ускоряют взаимодействие пектина сырья с сахарами и эфирами целлюлозы в образовании пространственной сетки полуфабриката. В качестве стабилизатора используется белок обезжиренного молока, или дезодорированное растительное масло, или другой вид стабилизатора. Рециркуляционный поток горячего воздуха способствует ускорению теплообмена в сбивной массе, удалению из нее влаги и при оптимальной скорости 2-3 м/с интенсифицирует образование пенной структуры полуфабрикат.

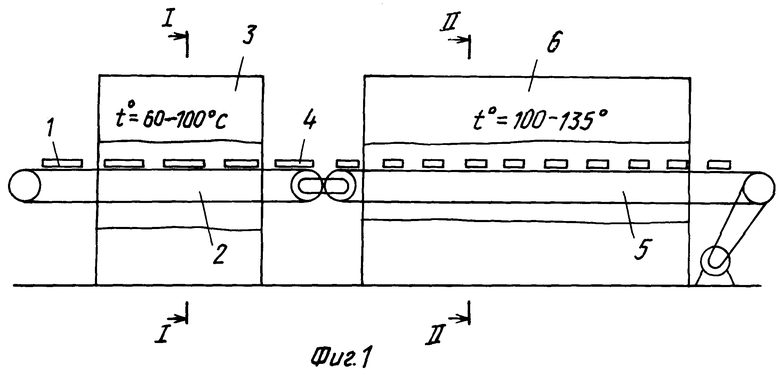

Выпечка производится на двух синхронизированных по скорости транспортерах, причем один из них сетчатый, в двух температурных камерах в два последовательных этапа. На первом этапе при оптимальных параметрах температуры и времени фиксируется пенная структура полуфабриката типа суфле, который идет для изготовления первого вида сбивного кондитерского изделия. На втором этапе завершается процесс структурообразования при обдуве полуфабриката типа суфле со всех сторон воздухом повышенной температуры и получается полуфабрикат типа меренги для изготовления второго вида взбивных кондитерских изделий.

На фиг. 1 изображена схема выпечки взбивного кондитерского изделия.

На фиг. 2 - разрез I-I - схема распределения подачи воздуха на первом этапе выпечки.

На фиг. 3 - разрез II-II - схема распределения подачи воздуха на втором этапе выпечки.

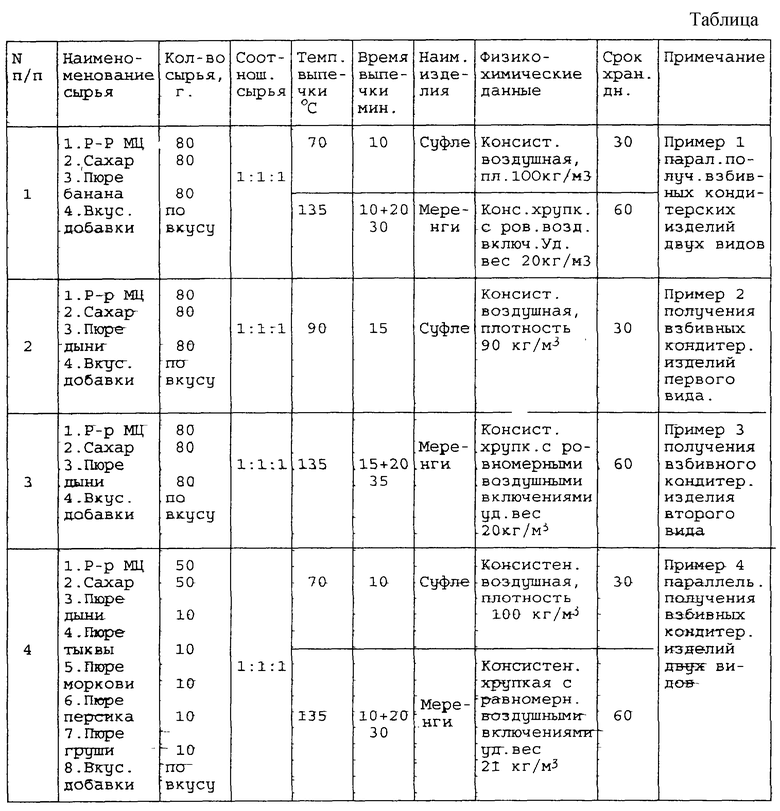

Таблица поясняет примеры 1-4.

При осуществлении способа смесь из фруктово-ягодного или овощного пюре, сахара, раствора метилцеллюлозы, стабилизатора взбивают при избыточном давлении до увеличения в объеме в 3-5 раз, вводят вкусовые добавки. Для закрепления пенной структуры используется белок обезжиренного молока. Получают сбивную массу с характерным вкусом и запахом применяемых фруктовых или овощных пюре. Полученной массой наполняют ячейки сквозных форм 1, которые ограничены геометрическими размерами, расположенных на транспортной ленте 2, поверхность которой усыпана вафельной, ореховой или кокосовой крошкой для снятия адгезии между лентой и сбивной массой. С движением транспортерной ленты 2 формы 1 подаются в первую температурную камеру 3, где формы со сбивной массой 1 выдерживают 10-15 мин и обдуваются воздухом с температурой 60-100oC и скоростью 2-3 м/с до образования полуфабриката типа суфле. Время выпечки полуфабриката типа суфле обеспечивается за счет:

а) стояния транспортерной ленты 2 во время наполнения форм 1 взбивной массой,

б) периодического движения транспортной ленты 2 с наполненными формами 1 в первой температурной камере 3,

в) стояния транспортерной ленты 2 во время снятия форм 1 с полуфабриката при выходе форм 1 из температурной камеры 3. С периодическим движением и остановками транспортной ленты 2 с формами 1 на позиции 4 производится снятие форм 1 с полуфабриката. При этом поверхность корпусов полуфабриката не повреждается, так как под действием рециркуляционного потока воздуха объем взбивной массы в ячейках форм 1 уменьшается в своих геометрических размерах. После снятия форм 1 на позиции 4 полуфабрикат с консистенцией типа суфле периодически перемещается на сетчатый транспортер 5 и подается во вторую температурную камеру 6. Причем после выпечки в камере 3 полуфабрикат типа суфле может:

- полностью идти на дальнейшую обработку - обсыпку вафельной, ореховой, кокосовой крошкой или глазирование в зависимости от внутригруппового ассортимента.

- полностью передаваться на выпечку во вторую температурную камеру 6 для получения полуфабриката консистенцией типа меренги:

- частично снят для получения кондитерского изделия на основе суфле и остальная часть идти на получение полуфабриката типа меренги.

Во второй температурной камере 6 полуфабрикат, находясь на сетчатом транспортере 5, обдувается со всех сторон одновременно рециркуляционным потоком воздуха температурой 100-135oC со скоростью 2-3 м/с в течение 20-25 мин до получения полуфабриката по консистенции, имитирующей меренги. Время выпечки меренг обеспечивается за счет:

а) фазы получения полуфабриката типа суфле (в первой температурной камере 3 - 10-15 мин),

б) периодического движения сетчатого транспортера в линейных размерах второй температурной камеры 6 в течение 20-25 мин. При выходе из температурной камеры 6 получают полуфабрикат типа меренги, представляющий собой хрустящий воздушный продукт с удельным весом 20 кг/м3, который снимают с сетчатого транспортера 5 и передают на обработку: обсыпку крошкой вафельной, ореховой в зависимости от внутригруппового ассортимента и передают на глазирование.

Способ получения взбивных кондитерских изделий подтверждается следующими примерами.

Пример 1.

80 г пюре банана смешивают с 80 г сахара, 80 г 1,5% молочного раствора метилцеллюлозы, смесь взбивают под давлением до образования пышной массы, увеличенной в объеме в 5 раз, не прекращая взбивания на медленных оборотах сбивальной машины добавляют банановую эссенцию по вкусу. Полученной взбивной массой наполняют ячейки форм, уложенных на транспортерной ленте. Периодическим движением ленты формы подаются в первую температурную камеру под рециркуляционный поток воздуха с температурой 70oC, время нахождения каждой формы в первой температурной камере 10 мин. После выдержки форм с массой в первой камере половина полученного полуфабриката, близкого к типу суфле пористой структурой, плотностью 100 кг/м3, влажностью 10%, снимается с ремня и передается на дальнейшую обработку, обсыпку кокосовой крошкой и глазировку шоколадной глазурью. Вторая часть полуфабриката, близкого к типу суфле с теми же физико-химическими показателями, что и первая часть, переходит на сетчатый транспортер, во вторую температурную камеру под рециркуляционный поток воздуха с температурой 135oC с временем выпечки 20 мин. При выходе из второй температурной камеры полуфабрикат типа суфле приобретает воздушную хрустящую консистенцию с удельным весом 20 кг/м3, снимается с транспортной сетки и направляется на дальнейшую обработку (глазирование) для получения второго вида взбивного кондитерского изделия.

Пример 2.

80 г пюре дыни смешивают с 80 г сахара, 80 г 1,5% молочного раствора метилцеллюлозы, смесь взбивают под давлением до образования пышной массы, увеличенной в объеме в 5 раз, не прекращая взбивания вводят фруктовую эссенцию по вкусу. Получают продукт светло-желтого цвета густой консистенции с выраженным вкусом дыни. Взбивной массой наполняют ячейки форм, расположенных на транспортерной ленте. Периодическим движением ленты формы подаются в первую температурную камеру под рециркуляционный поток воздуха температурой 90oC. Время нахождения каждой формы в первой температурной камере 15 мин. Полученный полуфабрикат, освобожденный от форм, плотностью 20 кг/м3, влажностью 10% с пористой структурой, ограниченной затвердевшими гранями с контурами ячеек формы, близким к типу суфле и передают на обсыпку ореховой крошкой и глазирование для получения первого взбивного кондитерского изделия.

Пример 3.

То же, что в примере 2, только полуфабрикат плотностью 20 кг/м3, влажностью 10% с пористой структурой, ограниченный затвердевшими гранями с контурами ячеек формы, близким к типу суфле, полностью переходит на сетчатый транспортер во вторую температурную камеру под рециркуляционный поток воздуха температурой 135oC на время 20 мин. На выходе полученный продукт типа меренги имеет хрупкую консистенцию с равномерным включением воздушных пузырьков с удельным весом 20 кг/м3 и направляется на глазирование шоколадной глазурью для получения второго вида взбивного кондитерского изделия.

Пример 4.

10 г мякоти дыни, 10 г пюре тыквы, 10 г пюре моркови, 10 г пюре груши, 10 г пюре персика, 50 г сахара, 1,5% молочного раствора метилцеллюлозы (50 г), перемешивают, сбивают под давлением до образования пышной массы, увеличенной в объеме в 5 раз, не прекращая взбивания вводят лимонную эссенцию по вкусу. Получили сбивную массу розового цвета густой консистенции с выраженным вкусом лимона. Взбивной массой наполняют ячейки форм. Дальнейшую схему получения взбивных кондитерских изделий ведут по технологической схеме примера 1. Получают положительный результат в получении взбивных кондитерских изделий первого и второго вида.

Пример 5.

Аналогично примерам 2, 3 берут в качестве сырья плоды груши, хурмы, ягоды малины, придерживаясь технологической цепочки получения взбивных кондитерских изделий первого и второго вида получают положительный результат в их изготовлении: взбивные массы однородной структуры с равномерным распределением воздушных пузырьков в объеме массы, с ровной поверхностью корпуса.

При хранении образцов примеров 1, 2, 3, 4, 5 в складском помещении с влажностью 75% и температурой 18oC в течение 30 дней для первого вида и 60 дней для второго вида их физико-химические свойства не изменились, глазурь не отстала от полуфабриката.

Пример 6.

То же, что в примере 1, но формы с массой помещают в камеру без потока воздуха, температура выпечки 70oC, время выдержки 10 мин. Масса не приобретает необходимую структуру, форма не освобождается от полуфабриката. Передача полуфабриката во вторую камеру на сетчатый транспортер нецелесообразна.

При осуществлении способа со свободной (нерециркуляционной) подачей воздуха в камеру положительного эффекта не наблюдается. Сроки приготовления промежуточного продукта типа суфле и продукта типа меренги увеличивается в 5-10 раз.

При осуществлении способа по технологии примера 1, но с температурой воздуха ниже 60oC комплекс пенообразователей и стабилизаторов не взаимодействуют между собой и структура не образуется. А с температурой выше 135o происходит пригорание полуфабрикатов, органолептические свойства их ухудшаются.

При сокращении времени выпечки на первом этапе меньше 10 мин структурный каркас изделия не успевает зафиксироваться. Большая выдержка на втором этапе нецелесообразна, так как требуемая структура образуется за 20-25 мин и дальнейшее увеличение времени приводит к пригоранию.

Уменьшение скорости потока воздуха по сравнению с принятой снижает теплообмен, процесс структурообразования становится более длительным. А при увеличении скорости потока воздуха происходит деформация структуры полуфабриката. Таким образом, предлагаемый способ позволяет за счет использования рециркуляционного потока воздуха во время выпечки ускорить структурообразование взбивной массы и результате получить продукт, отвечающий требованиям на изделия типа суфле и меренги за более короткий промежуток времени.

Кроме того, предлагаемый способ позволяет интенсифицировать технологический процесс получения взбивных кондитерских изделий за счет взбивания смеси под давлением, а также за счет одновременной выпечки на двух последовательных этапах и получения полуфабрикатов расширенного ассортимента, совмещая процесс наполнения форм взбивной массой, снятия форм с полуфабриката типа суфле и выпечку полуфабриката типа меренги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНДИТЕРСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2151518C1 |

| Способ получения взбивного десертного продукта | 1985 |

|

SU1342472A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЗБИВНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2361413C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗЕ | 2011 |

|

RU2452190C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЕЧКИ ПОЛЫХ ВАФЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2094993C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНЫХ КОНДИТЕРСКИХ МАСС | 1998 |

|

RU2121279C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВО-СБИВНОГО ТОРТА | 1994 |

|

RU2043722C1 |

| Способ получения подварок из овощей | 1987 |

|

SU1556634A1 |

| Способ производства сбивных конфет типа "Нуга" с использованием растительного белка | 2016 |

|

RU2621987C1 |

| Способ получения взбивных изделий | 1986 |

|

SU1387955A1 |

Использование: в кондитерской промышленности. Способ осуществляют следующим образом: смешивают пюре, разные по природе, но одинаковые по консистенции с сахаром, раствором метилцеллюлозы, стабилизатором пены, причем стабилизатором пены служит белок обезжиренного молока, взбивают смесь под давлением, вводят вкусовые добавки, наполняют полученной массой формы и выпекают под рециркуляционным потоком воздуха со скоростью 2-3 м/с в два последовательных этапа. На первом этапе температура потока воздуха 60-100°С, выдержка 10-15 мин. С выпеченной массы снимают форму, получают полуфабрикат типа суфле. На втором этапе полуфабрикат, помещенный на сетчатый транспортер, обдувается со всех сторон одновременно рециркуляционным потоком воздуха температурой 100-135°С в течение 20-25 мин. Получают воздушный продукт типа меренги. В результате последовательного заполнения форм сбивной массой, поэтапной передачи заполненных сбивной массой форм на выпечку получают одновременно два полуфабриката для изготовления взбивных кондитерских изделий расширенного ассортимента с разным групповым наименованием. 1 табл., 3 ил.

Способ получения взбивных кондитерских изделий, предусматривающий смешивание рецептурных компонентов - фруктово-ягодных или овощных пюре, сахара, раствора метилцеллюлозы, стабилизатора, вкусовых добавок, взбивание смеси, формование и выпечку, отличающийся тем, что выпечку проводят под рециркуляционным потоком воздуха со скоростью 2 - 3 м/с в два последовательных этапа, причем на первом этапе отформованные массы обдувают воздухом с температурой 60 - 100oC в течение 10 - 15 мин, а на втором этапе полуфабрикат обдувают со всех сторон одновременно воздухом с температурой 100 - 135oC в течение 20 - 25 мин.

| Способ получения взбивных изделий | 1986 |

|

SU1387955A1 |

| Способ получения взбивного десертного продукта | 1985 |

|

SU1342472A1 |

Авторы

Даты

2000-06-27—Публикация

1998-08-04—Подача