Изобретение относится к области полиграфической промышленности и предназначено для получения краски, главным образом металлографской, используемой для печати по бумаге.

Известен способ получения печатной краски для высокой и офсетной печати по бумаге диспергированием пигмента в смеси с частью связующего (около 40%), представляющего собой раствор смолы в минеральном масле, до степени дисперсности, составляющей 5-10 мкм по "клину", с последующим введением в полученную смесь неорганической соли, например сульфата бария, и гидроокиси металла, продолжением диспергирования, добавлением остального количества связующего, с последующим перемешиванием пасты в течение 10-15 мин, фильтрацией ее через сито с числом отверстий 4800-5200 отв./см2 (SU 891732 A).

Недостатком известного способа является значительное отмарывание свежеотпечатанного оттиска.

Известен также способ получения металлографской краски для печати по бумаге диспергированием пигмента и носителя - мела в растворе смолы в ароматическом углеводороде (US 3468829A).

Недостатком известного способа является также значительное отмарывание свежеотпечатанного оттиска.

Использование в процессе диспергирования алкидной смолы в значительном количестве минерального масла и углеводородной смолы в минеральном масле с Tкип 240-320oC при массовом соотношении 1:1 до 1:1,5 не позволяет устранить вышеуказанный недостаток.

Использование алкидной смолы с вязкостью 1200-1300 П, представляющей собой пентаэритритовый эфир жирных кислот таллового масла, модифицированный изофталевой кислотой, или смесь его с глицериновым эфиром жирных кислот таллового масла, модифицированных изофталевой кислотой при массовом соотношении 40: 70-30:60, а также минерального масла с анилиновой точкой (А.т.) 60-65oC, льняного масла и нефтяного парафинового растворителя с Tкип 260-290oC позволяет повысить прочность закрепления оттиска на бумаге (оптическая плотность следа отмарывания при толщине слоя 2 мкм через 15 с составляет 0,45-0,5 у.ед., а через 120 с - 0-0,06 у.ед. (SU 896050 A).

Однако известный способ не обеспечивает достаточной стабильности печатной краски, что не позволяет использовать полученные монокраски желтого, синего и красного цвета для получения широкой гаммы цветов и оттенков в триадной печати.

Стабильность краски повышают в 1,5-2 раза за счет использования алкидно-аминной смолы на основе изофталевой кислоты, пентаэритрита, подсолнечного масла и полиэтиленполиаминов при массовом соотношении компонентов 2:1:8: 0,6-1,2 соответственно с вязкостью 180-250 cСт (в yайт-спирите при 25oC) и аминным числом 80-120, а также минерального масла с А.т. 60-100oC и вязкостью 0,2-16 П, нефтяного растворителя с Tкип 240-310oC и А.т. 70-95oC и олефиновой фракции с Tкип 265-310oC, содержащей 2-15% непредельных углеводородов (SU 1599409 A1). Способ ее получения заключается в диспергировании смеси пигментов со связующими в минеральном масле с последующим добавлением сиккатива.

Недостатками известного способа являются сложность технологии, значительная ее энергоемкость и невозможность регулирования толщины красочного слоя.

Наиболее близким по существу к предложенному способу является способ производства печатной краски для высокой и офсетной печати диспергированием смеси, состоящей из пигмента, наполнителя, связующего в виде раствора твердой смолы в минеральном масле с А.т. 50-65oC, содержащим неразветвленные и слаборазветвленные ароматические и полициклические углеводороды, пасты "Нефтегаз" как противоотмарывающего средства, представляющего собой смесь стеарата алюминия и парафина в трансформаторном масле, и целевых добавок - синтетических жирных спиртов фракции C10-C13, сиккатива до достижения необходимой степени дисперсности и требуемых колориметрических свойств с последующим разбавлением краски растворителем, фасовкой в тары и получению смесевых красок с более чем 700 оттенками (SU 1708821 A1).

Недостатками известного способа являются невозможность регулирования толщины красочного слоя необходимой интенсивности и чистоты тона окраски, соответствующей заданным колористическим характеристикам, а также значительные энергозатраты на производство.

Задачей настоящего изобретения является разработка способа получения печатной краски, обеспечивающего возможность регулирования толщины красочного слоя на бумаге заданной интенсивности и чистоты цветового тона окраски на оттиске и снижение энергозатрат на производство.

Согласно настоящему изобретению предлагается способ получения печатной краски диспергированием смеси, состоящей из пигмента, наполнителя - мела или карбоната кальция и добавки - сульфата бария, связующего в виде раствора синтетической смолы в минеральном масле и целевых добавок, с последующей фильтрацией продукта диспергирования, деаэрацией на трехвалковой машине, введением в него микронизированного полиэтиленового воска, смешением в вакуумном смесителе в течение 10-15 минут с одновременной корректировкой цвета полученной при этом пасты, введением в нее сиккатива и повторной корректировкой цвета полученной монокраски.

В качестве пигмента используют органические пигменты: пигмент желтый прозрачный "О", пигмент красный 5С, пигмент голубой фталоцианиновый β-формы, пигмент зеленый фталоцианиновый, черный неорганический пигмент - технический углерод ДГ-100 или, предпочтительно, печную сажу П-234 с удельной поверхностью 105 м2/г (ТУ 38-415-104-79).

В качестве полимерной смолы используют фенолформальдегидную смолу, модифицированную канифолью, фталевую смолу, предпочтительно, пентаглифталевую алкидную смолу, модифицированную жирными кислотами таллового масла (ЭП-1), сложный эфир жирных кислот от окисления парафина и высших жирных спиртов или смесь его со смолами, выбранными из группы, содержащей алкидную, малеинатную или металциклогексанонформальдегидную смолу с точкой плавления не ниже 110oC но SU 289112 A: алкидноаминовую смолу на основе изофталевой кислоты, пентаэритрита, подсолнечного масла и полиэтиленполиамина с вязкостью 180-250 cСт в yaйт-спирите при 25oC (по SU 1599409 A1); поликонденсат фталевого ангидрида и петаэритрита, модифицированный льняным (алкидные смолы Д-1600, ПН-53) или подсолнечным маслом (Д-4100); смолу с вязкостью 1200-1300 П, представляющую собой петаэритритовый эфир жирных кислот таллового масла, модифицированный изофталевой кислотой, или смесью с глицериновым эфиром жирных кислот таллового масла, модифицированных изофталевой кислотой, при массовом соотношении 40:70-30:60 (по SU 896050 A).

Целесообразно, чтобы связующее на основе вышеуказанной смолы имело вязкость 180-240 П при 30oC и плотностью 0,9-1,0 г/см3.

В качестве минерального масла используют масло для печатных красок МП-1, веретенное масло, машинное масло ИС-40А, индустриальное масло ИС-40А.

В качестве нефтяного растворителя используют нефтяной растворитель с точкой кипения 190-240oC или 280-320oC, предпочтительно нефтяной растворитель РПК-280, керосиновую фракцию с Tкип 220-270oC.

В качестве сиккатива целесообразно использовать смешанный марганцево-кобальтовый сиккатив с плотностью 1,8-2,0 г/см3, при массовом соотношении Co:Mn - 2:6.

В смесь для диспергирования целесообразно вводить противоотмарывающее средство, в качестве которого используют пасту против отмарывания на основе аэросила, пасту 12 ПО на основе аэросила с вязкостью 200-450 П и плотностью 0,9-1,0 г/см3, монтан-воск.

В печатной краске используют микронизированный полиэтиленовый воск по ТУ 6-05-1516-77.

На основе полученных монокрасок желтого, красного и синего цвета, и, в случае необходимости, зеленого и черного цвета, составляют программу составления смесевых красок заданного цвета, для ввода в компьютер с последующей автоматической дозировкой в дежу заданного количества монокраски и целевой добавки, смешением в вакуумном смесителе в течение 10-15 мин с одновременным автоматическим контролем интенсивности и чистоты цветового тона смесевой краски (с помощью датчика, установленного на смесителе).

Нижеследующие примеры поясняют, но не ограничивают настоящее изобретение

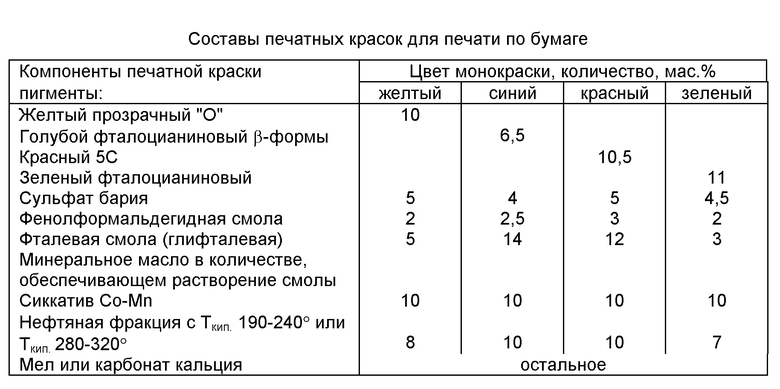

Пример получения печатной краски представлен в таблице.

На основании полученных монокрасок можно получить по рецептурам смешения печатные краски практически всех цветов и оттенков.

Предложенный способ по сравнению с известным позволяет получить печатные краски практически всех цветов и оттенков с заданными колориметрическими свойствами, повысить производительность процесса и снизить его энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экологичная краска с тиксотропной реологией для металлографской печати (Варианты) | 2020 |

|

RU2741796C1 |

| СПОСОБ ПЕЧАТАНИЯ ЦЕННЫХ ДОКУМЕНТОВ | 2000 |

|

RU2158203C1 |

| Новый способ получения лакокрасочного связующего на основе алкидной смолы | 2023 |

|

RU2827888C2 |

| ЦЕННАЯ БУМАГА | 2000 |

|

RU2170788C1 |

| Краска для офсетной или высокой печати | 1982 |

|

SU1046267A1 |

| Состав покрытия копировальной бумаги одноразового пользования | 1976 |

|

SU860406A1 |

| Состав покрытия копировальной бу-МАги ОдНОРАзОВОгО пОльзОВАНия | 1976 |

|

SU816798A1 |

| Состав печатной краски для бумаги | 1987 |

|

SU1573067A1 |

| Краска для высокой или офсетной печати на бумаге | 1980 |

|

SU896050A1 |

| Краска для высокой или офсетной печати | 1982 |

|

SU1060662A1 |

Изобретение может найти применение в полиграфической промышленности и предназначено для получения краски, главным образом, металлографской. Описывается способ получения краски для печати по бумаге диспергированием смеси, состоящей из пигмента, неорганического наполнителя, связующего в виде раствора полимерной смолы в минеральном масле и целевых добавок с использованием сиккатива, отличающийся тем, что в качестве наполнителя используют мел или карбонат кальция и дополнительно сульфат бария, продукт диспергирования подвергают фильтрации и далее деаэрации на трехвалковой машине с последующим введением в него микронизированного полиэтиленового воска, смешением в вакуумном смесителе в течение 10-15 мин с одновременной (автоматической) корректировкой по цвету полученной при этом пасты, введением в нее сиккатива и повторной корректировкой цвета полученной монокраски. Способ позволяет получить печатные краски практически всех цветов и оттенков с заданными колориметрическими свойствами, повысить производительность процесса и снизить его энергозатраты. 4 з.п. ф-лы, 1 табл.

| Краска для офсетной и высокой печати | 1988 |

|

SU1708821A1 |

| US 4233195 A, 1980 | |||

| US 3468829 A, 1969. | |||

Авторы

Даты

2000-07-10—Публикация

1999-06-29—Подача