Изобретение относится к металлургии и может быть использовано для защиты поверхности литейных форм.

Известен способ нанесения покрытия на поверхность литейных форм для литья при пониженном давлении. [1]

На поверхность литейной формы наносят слой грунта на основе оксида магния, а на поверхность грунта наносят слой огнеупора на основе оксида алюминия или оксида циркония.

Недостатком известного способа является дорогостоящая технология получения шликерного покрытия.

Наиболее близким по технической сущности к изобретению является способ, включающий подготовку поверхности изделия под покрытие, нанесение органосиликатного трехслойного покрытия с подсушкой каждого слоя на воздухе в течение одного часа) и отверждение покрытия по режиму: подъем температуры от 20 до 300oC со скоростью 1-2 град./мин.; выдержка при 300oC в течение 3 часов [2].

Литейные формы, покрытые по способу прототипа, после заливки металла имеют рыхлую поверхность с большим содержанием углерода, что ухудшает их качество, тем самым изменяет химический состав и структуру получаемых отливок.

Перед авторами стояла техническая задача улучшить качество литейных форм, а также химический состав и структуру выплавляемых отливок.

Это достигается тем, что в способе получения покрытия на керамических деталях, включающем послойное нанесение покрытия, сушку каждого слоя покрытия при комнатной температуре с последующей термообработкой, в котором внутренний и наружный слои покрытия наносят из алюмохромфосфатного связующего, а промежуточный слой наносят из алюмохромфосфатного связующего и окиси алюминия.

Внутренний и наружный слои покрытия наносят в количестве, обеспечивающем поверхностную плотность 0,05-0,2 кг/м2, а промежуточный в количестве, обеспечивающем поверхностную плотность 0,12-0,35 кг/м2.

В предлагаемом способе термообработку проводят в три ступени с подъемом температуры:

от комнатной до 100-150oC на 1 ступени и выдержкой 60 - 90 мин,

до 150-250oC на 2 ступени и выдержкой 50 - 60 мин,

до 250-350oC на 3 ступени и выдержкой 30-60 мин.

Авторами установлено, что использование алюмохромфосфатного связующего в предлагаемом количественном соотношении в слоях покрытия и проведение трехступенчатой термообработки в определенном температурном интервале и выдержках при этих температурах позволило получить неожиданный эффект - остеклованную поверхность без трещин и сколов.

Нанесение покрытия проводилось шликерным методом на керамические поверхности литейных форм с последующей термообработкой до 350oC ступенчато: от комнатной температуры до 100oC -150oC на 1 ступени и выдержкой 60-90 мин, далее до 150-250oC на 2 ступени и выдержкой 50-60 мин, затем до 250-350oC на 3 ступени и выдержкой 30-60 мин.

На заводские литейные керамические чаши было нанесено покрытие трех составов с последующей термообработкой.

Нанесение первого состава осуществлялось послойно по следующим этапам:

1. Подготовка поверхности перед нанесением (пескоструйная обработка, обдувка сжатым воздухом).

2. Пропитка первым слоем из алюмохромфосфатного связующего в количестве 0,05 кг/м2.

3. Сушка на воздухе в течение 20 минут.

4. Нанесение шликерного покрытия из алюмохромфосфатного связующего и окиси алюминия в количестве 0,12 кг/м2.

5. Сушка на воздухе в течение 20 минут.

6. Нанесение третьего слоя из алюмохромфосфатного связующего в количестве 0,05 кг/м2.

7. Сушка на воздухе в течение 10 минут.

8. Термообработка в три ступени с подъемом температуры: от комнатной до 100-150oC на 1 ступени и выдержкой 60 - 90 мин, до 150-250oC на 2 ступени и выдержкой 50 - 60 мин, до 250 -350oC на 3 ступени и выдержкой 30 - 60 мин.

9. Охлаждение с печью.

10. Контроль качества поверхности готовых изделий.

Нанесение покрытия на литейные чаши второго и третьего составов проводилось аналогично первому.

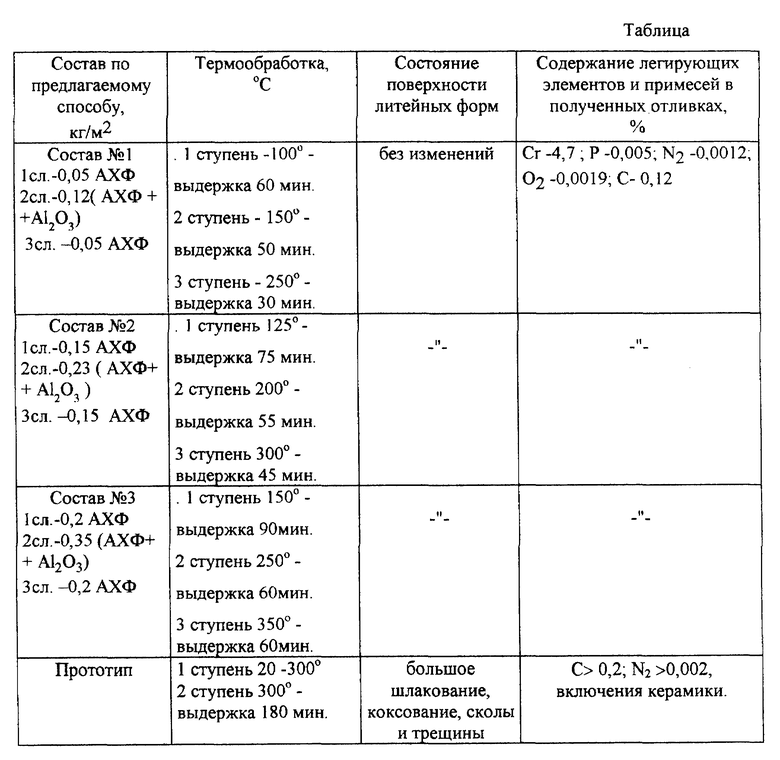

Сравнительные характеристики составов для нанесения покрытий по предлагаемому способу и способу прототипа приведены в таблице.

Из приведенных в таблице примеров видно, что химический состав отливок, полученных по способу прототипа имеет высокое содержание углерода и водорода, а химический состав отливок, полученных по предлагаемому способу содержит в допустимых пределах углерод и водород, а также хром - 4,7%, фосфор - 0,005%, азот -0,0012%, кислород - 0,0019%, что соответствует сертификату качества металла.

Исследованная структура металла отливки, полученная после заливки в формы, покрытые по способу прототипа, имеет инородные включения в виде керамики.

Структура металла отливки, полученная после заливки в формы, покрытые по предлагаемому способу, соответствует сертификату качества металла.

Поверхность, полученная на литейных формах, имеет гладкую, остеклованную поверхность без трещин и осыпаний. Такая поверхность улучшает текучесть заливаемого расплавленного металла, предотвращает разбрызгивание и сокращает время разливки. Поверхность литейной формы после заливки металла не имеет трещин, сколов и других дефектов, что может обеспечить их повторное использование.

В настоящее время при разливке металла литейные формы используются одноразово из-за разрушения при заливке. Формы, полученные по предлагаемому способу, можно использовать повторно, что увеличивает ресурс и экономическую эффективность в два раза.

В способе прототипа применяется органосиликатное покрытие, которое нельзя использовать при высоких температурах ≈ 1600-1700oC, а в предлагаемом способе применяется неорганическое, более экологически чистое, безопасное, жизнеспособное шликерное покрытие, которое можно использовать при высоких температурах, не требующее дорогостоящего оборудования и материалов.

Литература

1. Япония (JP)

62-13235 (43) 87 01 22

60-152766 (22) 85 07 11

B 22 C 3/00

2. Жаростойкие и теплостойкие покрытия АН СССР. Изд. "Наука", Л., 1969 г. Статья: Н.П. Харитонов, Г.Г. Соколова. "Рекомендации по применению покрытий из органосиликатных материалов для защиты трубопроводов от коррозии", (стр. 392-394).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2214475C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПОРИСТЫХ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ | 1983 |

|

RU2068830C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2053310C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 1998 |

|

RU2151017C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2349681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

| АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ (ВАРИАНТЫ) | 1997 |

|

RU2122561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 1994 |

|

RU2070430C1 |

Изобретение относится к литейному производству и может быть использовано для получения покрытия на керамических деталях. Способ получения покрытия на керамических деталях включает послойное нанесение покрытия, причем внутренний и наружный слои наносят из алюмохромфосфатного связующего, а промежуточный слой из алюмохромфосфатного связующего и окиси алюминия. Внутренний и наружный слои покрытия наносят в количестве, обеспечивающем поверхностную плотность 0,05-0,20 кг/м2, а промежуточный слой - в количестве, обеспечивающем поверхностную плотность 0,12-0,35 кг/м2. Далее осуществляют сушку каждого слоя покрытия при комнатной температуре. Затем проводят трехступенчатую термообработку. На первой ступени температуру поднимают от комнатной до 100-150oC и выдерживают 60-90 мин. На второй ступени температуру поднимают до 150-250oС и выдерживают 50-60 мин. На третьей ступени температуру поднимают до 250-350°С и выдерживают 30-60 мин. Применение изобретения позволяет улучшить качество литейных форм и химический состав, и структуру выплавляемых отливок. 2 з.п. ф-лы, 1 табл.

| ХАРИТОНОВ Н.П | |||

| и др | |||

| Рекомендации по применению покрытий из органосиликатных материалов для защиты трубопроводов от коррозии | |||

| Жаростойкие и теплостойкие покрытия | |||

| - Л.: Наука, 1969, с.393-394 | |||

| Разделительное двухслойное покрытие для модельной оснастки | 1986 |

|

SU1323211A1 |

| Способ получения противопригарного покрытия на стержнях | 1984 |

|

SU1215829A1 |

| Способ нанесения защитного покрытия | 1976 |

|

SU664743A1 |

| Состав для покрытия литейных форм и стержней | 1982 |

|

SU1113201A1 |

Авторы

Даты

2000-07-20—Публикация

1999-06-22—Подача