Предлагаемое изобретение относится к области получения кремнийсодержащих материалов и может быть использовано в производстве силанов, применяющихся в качестве источника кремния и диоксида кремния в электронной технике.

Известны способы получения силанов диспропорционированием трихлорсилана, включающие контактирования трихлорсилана и смеси хлорсиланов с предварительно нагретым катализатором на основе ионитов и последующим разделением продуктов реакции в ректификационной колонне, при этом в верхнюю часть колонны поступает смесь силанов на основе дихлорсилана, а в нижнюю ее часть - тетрахлорид кремния и непрореагировавший трихлорсилан. Затем смесь на основе дихлорсилана подают во вторую ректификационную колонну, в которой происходит ее разделение, при этом в верхнюю часть колонны поступает силан, а в нижнюю часть колонны - тетрахлорид кремния и непрореагировавший трихлорсилан. Тетрахлорид кремния и непрореагировавший трихлорсилан возвращают в первую ректификационную колонну (патент США 4113845, кл. C 01 B 33/08, 1976, патент США 4340574, кл. C 01 B 33/04, 1980).

Недостатком этих способов является высокая металлоемкость, т.к. используются две ректификационные колонны, высокая энергоемкость, т.к. в двух колоннах происходит испарение, невысокая производительность из-за отсутствия возможности достижения равномерного нагрева катализатора по всему его объему. При контакте трихлорсилана и смеси хлорсиланов с неравномерно нагретым катализатором нарушается соотношение между концентрациями компонентов, имеющих место в смеси равновесного состава, что влияет на производительность, при этом производительность снижается.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения силанов диспропорционированием трихлорсилана, включающий контактирование трихлорсилана и смеси хлорсиланов с жидким катализатором в ректификационной колонне, которые вводят при 10-120oC и давлении 0-15 кг/см2, разгонку продуктов реакции диспропорционирования трихлорсилана на смесь, содержащую дихлорсилан и моносилан, которые накапливаются в верхней части разделительной колонны, и жидкую смесь, содержащую катализатор, трихлорсилан и тетрахлорид кремния, которые накапливаются в нижней ее части, последующим отделением хлорсиланов от катализатора дистилляцией и возвратом смеси трихлорсилана и тетрахлорида кремния в ректификационную колонну, а смесь силанов на основе дихлорсилана (легких силанов) с катализатором, для выделения из этой смеси моносилана, направляют в другую колонну (заявка Японии 4-70249, C 01 B 33/04, 1986).

Недостатком этого способа является высокая металлоемкость, обусловленная проведением двух стадий ректификации (использование двух ректификационных колонн) и высокая энергоемкость - за счет испарения и конденсации смеси в двух колоннах, с одной стороны, а с другой - необходимость регенерации катализатора дистилляцией из нижней фракции двух ректификационных колонн, т.е. дважды испарение и конденсация смеси, и дважды дистилляция. От температуры, при которой протекает реакция диспропорционирования трихлорсилана, зависит скорость реакции и, в свою очередь, производительность способа. При достаточно низкой температуре ≈18-20oC скорость будет невелика, соответственно будет низкая производительность, ≈10-20% от производительности при равновесном составе смеси. Для повышения производительности необходимо повышать температуру контактирования трихлорсилана с катализатором, для чего необходимо повышать давление, что чревато угрозам пожаро- и взрывоопасности. Таким образом, при возможности достижения достаточно высокой производительности, близкой к максимальной, соответствующей равновесному составу продуктов, возникает необходимость проведения работы в опасных условиях. Как отмечалось выше, использование жидкого катализатора приводит к дополнительной стадии, выполняемой в отдельном устройстве, - стадии отделения хлорсиланов от катализатора методом дистилляции, что требует дополнительных энергозатрат и металлоемкости. Кроме того, полученные продукты реакции будут загрязнены катализатором.

Задача, на решение которой направлено предлагаемое изобретение, - создание замкнутого, безотходного, энергосберегающего способа получения силанов, безопасного с точки зрения пожаро- и взрывоопасности.

Технический результат заключается в снижении материало- и энергоемкости при одновременном улучшении условий процесса синтеза с точки зрения безопасности эксплуатации установки.

Указанный результат достигается тем, что в известном способе получения силанов диспропорционированием трихлорсилана и смеси хлорсиланов с катализатором в ректификационной колонне отгонку из смеси тетрахлорида кремния и выделение полученных хлорсиланов с последующим возвратом смеси в ректификационную колонну, в предлагаемом способе - оставшуюся после отгонки тетрахлорида кремния жидкую смесь испаряют, полученную паровую смесь перед контактированием с катализатором, в качестве которого используют макропористые аниониты, дополнительно нагревают до 60-160oC и нагретую смесь подают для диспропорционирования в реакционную зону, расположенную на линии парового потока ректификационной колонны с последующим постадийным выделением из смеси силанов индивидуальных продуктов методом парциальной конденсации. Предпочтительно для выделения тетрахлорида кремния конденсацию проводить при температуре 0 - 10oC, для выделения дихлорсилана - парциальную конденсацию проводить при температуре -10 - -20oC, для выделения моносилана - парциальную конденсацию проводить при -30 - -40oC. Эти продукты являются целевыми товарными продуктами. Такая замкнутая схема обеспечивает максимальное использование сырья и непрерывный режим процесса получения силанов.

Согласно предлагаемому изобретению жидкую смесь после отгонки тетрахлорида кремния испаряют, полученную парогазовую смесь нагревают до 60-160oC и нагретую смесь приводят в контакт с катализатором. За счет горячей газовой смеси обеспечивается равномерный прогрев слоя катализатора по всему объему, скорость диспропорционирования по всему объему катализатора одинакова и соответствует равновесному составу. В качестве катализатора используют макропористые аниониты, преимущественно с винилпиридиновыми звеньями. Температура, до которой нагревают паровую смесь перед контактом с катализатором, выбранная в интервале 60 - 160oC, была подобрана экспериментальным путем определения производительности способа и, как показали опыты, является оптимальной для осуществления данного способа. При температуре менее 60oC за счет низкой скорости реакции производительность будет низкая, порядка 30% от максимальной при условии постоянной высоты слоя катализатора, а при температуре более 160oC - происходит деструкция анионитов, продукты которой (углеводороды) загрязняют получаемые хлорсиланы. Существенным для достижения технического результата является то, что реакция диспропорционирования протекает в реакционной зоне, расположенной на линии парового потока ректификационной колонны. При этом уменьшаются энергозатраты за счет потерь, которые имеют место при внешнем разогреве и когда он расположен отдельно, вне ректификационной колонны.

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что предлагаемый способ отличается тем, что оставшуюся после отгонки тетрахлорида кремния жидкую смесь испаряют, полученную паровую смесь перед контактированием с катализатором, в качестве которого используют макропористые аниониты, дополнительно нагревают до 60-160oC и нагретую смесь подают для диспропорционирования в реакционную зону, расположенную на линии парового потока ректификационной колонны.

Известны способы получения силанов диспропорционированием трихлорсилана, в которых контакт трихлорсилана осуществляют с предварительно нагретым катализатором на основе макропористых анионитов [1, 2]. Недостатком этих способов является неравномерный нагрев слоя катализатора по всему объему, в каждой его точке возникает градиент температур, что влияет на состав смеси и, соответственно, на производительность. Поэтому в предлагаемом способе новизной является не использование анионитов в качестве катализатора, а нагрев паровой смеси до 60-160oC перед ее контактом с катализатором и разогрев катализатора нагретой паровой смесью.

За счет отсутствия стадии регенерации катализатора отпадает необходимость использования дистиллятора и второй ректификационной колонны, в которую поступают выделенные продукты реакции, упрощается способ получения силанов, снижаются энергозатраты и металлоемкость, способ реализуется в замкнутом цикле. Так как синтез силанов протекает при давлении 1,0 - 1,3 атм, работа проводится в безопасных условиях с точки зрения взрыво- и пожароопасности.

Пример 1. В куб ректификационной колонны загружают катализатор, в качестве которого используют анионит марки ВП (винилпиридиновая смола).

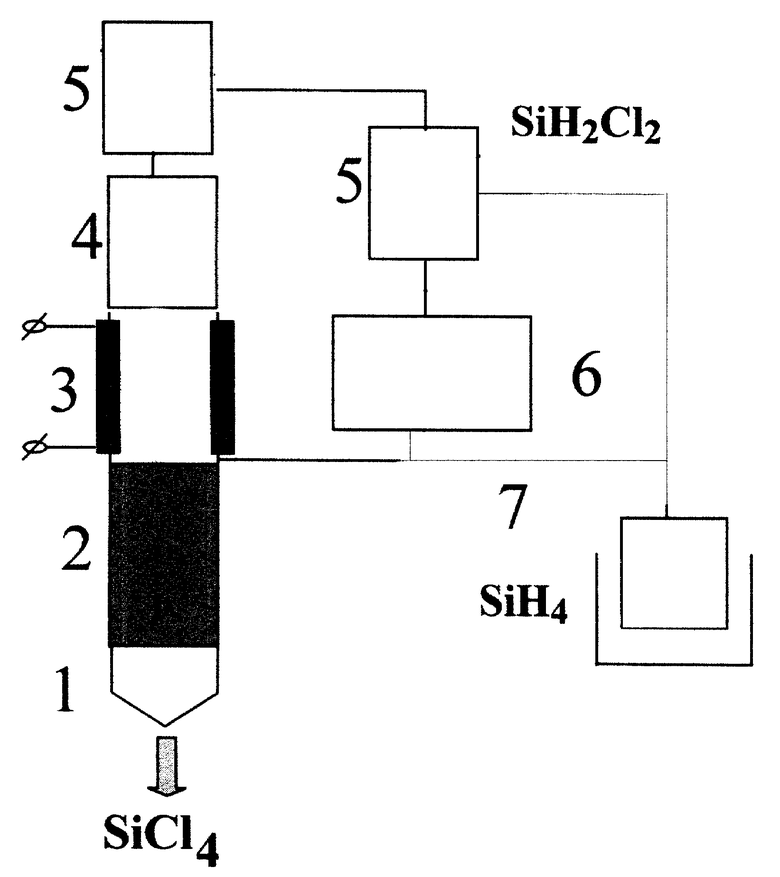

На чертеже показана схема установки синтеза силанов диспропорционированием ТХС. В емкость 6, условно названную накопителем трихлорсилана, заливают трихлорсилан и направляют его в ректификационную колонну 2, где происходит выделение тетрахлорида кремния из реакционной массы.

Оставшуюся после выделения тетрахлорида кремния жидкую смесь испаряют в секции 1, полученную паровую смесь нагревают до 50oC в секции 3 и направляют в реактор диспропорционирования 4, находящийся на линии парового потока ректификационной колонны. Продукты диспропорционирования трихлорсилана (дихлорсилан, моносилан с примесью монохлорсилана) через парциальные конденсаторы 5 поступают в баллон 7 и отбираются в качестве целевых продуктов либо дихлорсилана с примесью монохлорсилана и моносилана, либо моносилана с примесью монохлорсилана, а оставшуюся смесь хлорсиланов после выделения тетрахлорида кремния возвращают в рецикл для последующего диспропорционирования, который проводится в той же ректификационной колонне 2. Таким образом, механизм реакции запускается постоянно за счет выделения из равновесной смеси трех продуктов: тетрахлорида кремния, дихлорсилана и моносилана. Эти продукты являются целевыми товарными продуктами и реакция идет до тех пор, пока весь исходный трихлорсилан не превратится в моносилан (дихлорсилан) и тетрахлорид кремния. Скорость выделения продуктов синтеза достигает лишь 30% от возможной при условии равновесного состава смеси. Содержание примесей на уровне 0,01%.

Пример 2. Условия опыта как в примере 1, в качестве катализатора используют анионит марки ВП, а парогазовую смесь нагревают до 60oC. По данным газохроматографического анализа полученные хлорсиланы не содержат углеводородов на уровне более 0,01 об.%. Скорость выделения продуктов соответствует 85% ее значения при равновесном составе смеси.

Пример 3. Условия опыта, как в примере 1, в качестве катализатора используют анионит марки ВП, а парогазовую смесь нагревают до 160oC. По данным газохроматографического анализа полученные хлорсиланы не содержат углеводородов на уровне более 0,01 об.%. Скорость выделения продуктов соответствует 100% ее значению при равновесном составе смеси.

Пример 4. Условия опыта, как в примере 1, только парогазовую смесь нагревают до 170oC. По данным газохроматографического анализа получаемые хлорсиланы содержат углеводороды на уровне 0,1 об.%, водород 1%, дополнительные нелетучие продукты деструкции анионита.

Такая замкнутая система обеспечивает максимальное использование сырья и непрерывный режим работы установки за счет подачи трихлорсилана в питающую емкость в процессе синтеза.

Источники информации

1. Патент США N 4113845, кл. C 01 B 33/08, 1976 г.

2. Патент США N 4340574, кл. C 01 B 33/04, 1980 г.

3. Заявка Японии N 4-70249, кл. C 01 B 33/04, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ МОНОСИЛАНА | 2014 |

|

RU2593634C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНА И ХЛОРСИЛАНОВ | 2015 |

|

RU2608523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| КОЛОННА И СПОСОБ ДЛЯ ДИСПРОПОРЦИОНИРОВАНИЯ ХЛОРСИЛАНОВ НА МОНОСИЛАН И ТЕТРАХЛОРСИЛАН И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОНОСИЛАНА | 2016 |

|

RU2681016C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЧИСТОГО КРЕМНИЯ | 2009 |

|

RU2503616C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 2005 |

|

RU2313485C2 |

| КАТАЛИЗАТОР И СПОСОБ ДИСМУТАЦИИ СОДЕРЖАЩИХ ВОДОРОД ГАЛОГЕНСИЛАНОВ | 2008 |

|

RU2492924C9 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ | 2005 |

|

RU2403079C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

Использование: в производстве силанов, применяющихся в качестве исходных продуктов для получения пленок кремния и диоксида кремния в электронной технике. Способ заключается в ректификационном отделении тетрахлорида кремния из реакционной смеси, испарении оставшейся после отгонки тетрахлорида кремния жидкой смеси, нагревании полученной паровой смеси до 60-160°С и направлении ее в реактор диспропорционирования, где происходит контакт смеси с катализатором. Затем из смеси силанов методом парциальной конденсации постадийно выделяют тетрахлорид кремния, дихлорсилан и моносилан, которые являются целевыми товарными продуктами, а смесь тетрахлорида кремния и непрореагировавших хлорсиланов возвращают в ректификационную колонну. В качестве катализатора используют макропористые аниониты, преимущественно с винилпиридиновыми звеньями. Результат изобретения: способ является безотходным, организован в замкнутом цикле и безопасен с точки зрения пожаро- и взрывоопасности. 3 з.п. ф-лы, 1 ил.

| Световодное устройство | 1985 |

|

SU1377504A1 |

| Способ получения дихлорсилана | 1975 |

|

SU604498A3 |

| Способ получения дихлорсилана | 1975 |

|

SU612634A3 |

| Спосособ получения дихлорсилана | 1977 |

|

SU656967A1 |

| Вибростенд | 1987 |

|

SU1499137A1 |

| US 4340574 A, 20.07.1982 | |||

| ГАЗОВЫЙ ХОЛОДИЛЬНИК | 0 |

|

SU285937A1 |

| JP 60215513 A, 28.10.1985 | |||

| JP 59121110 A, 13.07.1984. | |||

Авторы

Даты

2000-07-20—Публикация

1998-05-13—Подача