Изобретение относится к химическим технологиям, а именно к получению моносилана, используемого в производстве «солнечного» кремния.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому способу является способ получения моносилана (см. п. Германии №19860146, МПК6 С01В 33/04, С01В 33/107, заявл. 24.12.98 г., опубл. 29.06.2000 г.), включающий каталитическое диспропорционирование трихлорсилана с образованием моносилана, тетрахлорида кремния и хлорсиланов в противоточном реакторе с катализатором, ступенчатую конденсацию продуктов реакции диспропорционирования для отделения газообразного моносилана с возвратом образовавшегося конденсата через слой катализатора реакционной зоны реактора в испаритель, нагревание конденсата в испарителе с получением паров хлорсиланов и их подачу в реакционную зону реактора противотоком нисходящему потоку конденсата, вывод жидкого продукта из испарителя для использования после дополнительной очистки в производстве диоксида кремния и очистку моносилана на ректификационной колонне.

В известном способе трихлорсилан подают в реакционную зону каталитического противоточного реактора. В реакционной зоне в результате диспропорционирования трихлорсилана образуется парогазовая смесь, содержащая моносилан, промежуточные хлорсиланы и тетрахлорид кремния, который конденсируется и стекает в испаритель противотоком восходящему потоку паров хлорсиланов из испарителя. Парогазовая смесь продуктов реакции диспропорционирования поступает в промежуточный конденсатор, размещенный в противоточном реакторе, на конденсацию в интервале температур от (-25)°С до 50°С, предпочтительно (-5)°С-40°С, для отделения газообразной силансодержащей фазы. Образовавшийся конденсат возвращается в слой катализатора противотоком восходящему потоку паров хлорсиланов из испарителя. В испарителе в результате нагрева хлорсиланы переходят в парообразное состояние и поступают в противоточный реактор на каталитическое диспропорционирование, а жидкий продукт, представляющий собой в основном тетрахлорид кремния, выводится из испарителя и после дополнительной очистки направляется на производство диоксида кремния.

Несконденсированные продукты реакции диспропорционирования трихлорсилана выводят из верхней части противоточного реактора и конденсируют в основном конденсаторе при температуре ниже (-40)°С, предпочтительно ниже (-60)°С, и давлении от 1 до 50 атм, предпочтительно от 1 до 10 атм. Часть полученного конденсата возвращают в верхнюю часть противоточного реактора в зону, предшествующую основной конденсации. Остальной конденсат и несконденсированную газообразную фазу после предварительного сжатия насосом направляют на очистку в ректификационную колонну. В результате ректификационной очистки получают сконденсированный моносилан со степенью чистоты 98%, а отделенные хлорсиланы рециркулируют в противоточный реактор в зону каталитического диспропорционирования.

Недостатком известного способа получения моносилана является недостаточно высокая степень извлечения кремния в годную продукцию, а также недостаточно высокая степень чистоты моносилана и высокие энергозатраты на производство единицы готовой продукции. Это объясняется следующим образом. Известные условия реализации способа получения моносилана обуславливают получение на выходе из противоточного реактора парогазовой смеси с недостаточно высоким содержанием моносилана. Возврат части конденсата после основной конденсации, содержащего моносилан, в верхнюю часть противоточного реактора позволяет несколько повысить содержание моносилана в парогазовой смеси. Однако постоянная рециркуляция части конденсата, содержащего моносилан, в реактор обуславливает недостаточно высокую степень извлечения кремния в готовый продукт и высокие энергозатраты на получение моносилана. На последующую очистку в ректификационную колонну поступает моносилан, содержащий значительные количества хлорсиланов (не менее 10%), что обуславливает недостаточно высокую степень чистоты моносилана и высокие энергозатраты на производство единицы продукции.

В основу изобретения поставлена задача усовершенствования способа получения моносилана, в котором за счет проведения дополнительных операций и новых условий выполнения известных операций обеспечивают оптимизацию температурного режима процесса диспропорционирования и интенсификацию основных технологических процессов, что позволяет увеличить степень извлечения кремния в годную продукцию при одновременном обеспечении высокого качества полученного моносилана с минимальными энергетическими и материальными затратами.

Поставленная задача решается тем, что в известном способе получения моносилана, включающем каталитическое диспропорционирование трихлорсилана с образованием моносилана, тетрахлорида кремния и хлорсиланов в противоточном реакторе с катализатором, ступенчатую конденсацию продуктов реакции диспропорционирования для отделения газообразного моносилана с возвратом образовавшегося конденсата через слой катализатора реакционной зоны реактора в испаритель, нагревание конденсата в испарителе с получением паров хлорсиланов и их подачу в реакционную зону реактора противотоком нисходящему потоку конденсата, вывод жидкого продукта из испарителя для использования после дополнительной очистки в производстве диоксида кремния и очистку моносилана на ректификационной колонне, новым согласно изобретению является то, что катализатор в противоточном реакторе размещают в трубчатых элементах, трихлорсилан предварительно нагревают потоком жидкого продукта, отбираемым из испарителя, а жидкий продукт затем направляют в межтрубное пространство противоточного реактора с выводом его из верхней части реактора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в следующем.

Проведение дополнительных операций и новые условия выполнения известных операций, а именно:

- размещение катализатора в противоточном реакторе в трубчатых элементах;

- предварительный нагрев трихлорсилана потоком жидкого продукта, отбираемым из испарителя;

- подача жидкого продукта в межтрубное пространство противоточного реактора с выводом его из верхней части реактора,

в совокупности с известными признаками изобретения обеспечивают оптимизацию температурного режима процесса диспропорционирования и интенсификацию основных технологических процессов, что позволяет увеличить степень извлечения кремния в годную продукцию при одновременном обеспечении высокого качества полученного моносилана с минимальными энергетическими и материальными затратами.

Размещение катализатора в противоточном реакторе в трубчатых элементах позволяет осуществить нагрев катализатора до температур, необходимых и оптимальных для осуществления реакции диспропорционирования, используя для этого тепло жидкого продукта, отбираемого из испарителя. С этой целью поток жидкого продукта подают в межтрубное пространство противоточного реактора. Предварительно жидким продуктом, отбираемым из испарителя, нагревают исходный трихлорсилан. Это позволяет оптимизировать температурный режим процесса диспропорционирования и утилизировать тепло жидкого продукта, т.е. обеспечивается термостабилизация реакционной зоны реактора, что обуславливает повышение степени извлечения кремния в годную продукцию и снижение энергозатрат на получение моносилана. Проведение реакции диспропорционирования при оптимальном температурном режиме, в условиях термостабилизации реакционной зоны, обуславливает интенсификацию основных технологических процессов (тепло- и массообмен между конденсатом и парогазовой смесью в реакционной зоне противоточного реактора, полноту протекания реакции диспропорционирования), позволяет более эффективно провести последующие ступени конденсации и получить перед энергоемкой ректификационной очисткой более чистый продукт. Это, в свою очередь, обуславливает получение моносилана высокого качества с низкими энергетическими и материальными затратами.

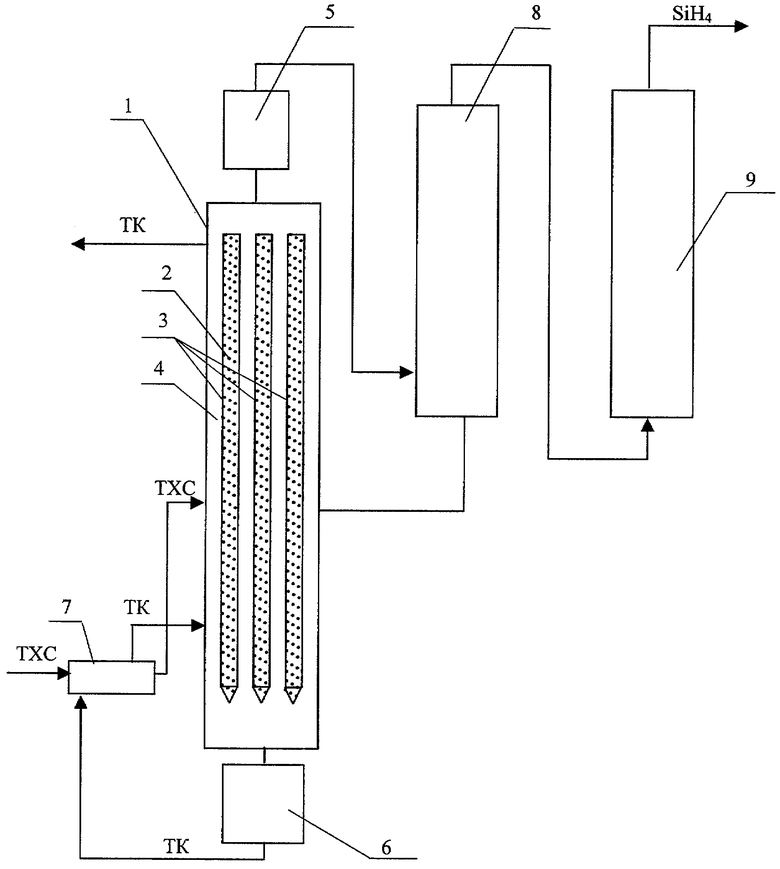

Для пояснения сущности заявляемого способа на чертеже приведена технологическая схема его реализации.

Технологическая схема реализации способа получения моносилана содержит: противоточный реактор 1 для диспропорционирования трихлорсилана с катализатором 2, размещенным в трубчатых элементах 3, и межтрубным пространством 4, соединенные с реактором 1 в верхней части конденсатор 5 для конденсации высококипящих хлорсиланов и тетрахлорида кремния и в нижней части испаритель 6 для нагрева хлорсиланов, теплообменник 7 для нагрева трихлорсилана, конденсатор 8 для конденсации низкокипящих хлорсиланов, ректификационную колонну 9 для очистки моносилана от следов хлорсиланов.

Заявляемый способ получения моносилана осуществляют следующим образом.

Трихлорсилан подают в теплообменник 7, где происходит его нагрев жидким продуктом, подаваемым из испарителя 6, до температуры 60°С. Из теплообменника 7 нагретый трихлорсилан подают в противоточный реактор 1 в слой катализатора 2, размещенный в трубчатых элементах 3, на диспропорционирование, а жидкий продукт подают в противоточный реактор 1 в межтрубное пространство 4 для нагрева катализатора 2, размещенного в трубчатых элементах 3. При каталитическом диспропорционировании трихлорсилана образуется парогазовая смесь, содержащая моносилан, промежуточные хлорсиланы и тетрахлорид кремния, который конденсируется и стекает в испаритель 6 противотоком восходящему потоку паров хлорсиланов из испарителя 6. Парогазовая смесь поступает в конденсатор 5, в котором поддерживают температуру (-15)°С, где конденсируются тетрахлорид кремния и высококипящие хлорсиланы. Полученный конденсат пропускают через катализатор 2 в испаритель 6.

Газообразную силансодержащую фазу, содержащую после отделения высококипящих хлорсиланов в конденсаторе 5 более 60% моносилана, направляют в конденсатор 8 для конденсации низкокипящих хлорсиланов при температуре до (-100)°С. Образующийся при этом конденсат хлорсиланов возвращают в противоточный реактор 1 на диспропорционирование.

Конденсат поступает в испаритель 6, где конденсат нагревают до температуры 90°С. Хлорсиланы при этом переходят в парообразное состояние и направляются на каталитическое диспропорционирование в трубчатые элементы 3 противоточного реактора 1 противотоком нисходящему потоку конденсата, а жидкий продукт из испарителя 6 с температурой 90°С, представляющий собой в основном тетрахлорид кремния, содержащий до 10% трихлорсилана, направляется в теплообменник 7 для нагрева исходного трихлорсилана, а затем в межтрубное пространство 4 противоточного реактора 1 для нагрева катализатора 2 и выводится из верхней части противоточного реактора 1. Полученный тетрахлорид кремния после дополнительной очистки направляют на производство диоксида кремния.

Моносилан со следами хлорсиланов (не более 1%) после отделения низкокипящих хлорсиланов в конденсаторе 8 направляют в ректификационную колонну 9, где моносилан очищают от следов хлорсиланов с получением сконденсированного моносилана со степенью чистоты 99,5%, который направляют на получение «солнечного» кремния.

Проведение технологического процесса заявляемым способом позволяет интенсифицировать основные технологические процессы (тепло- и массообмен между конденсатом и парогазовой смесью в реакционной зоне противоточного реактора, полноту протекания реакции диспропорционирования) за счет оптимизации температурного режима процесса диспропорционирования и термостабилизации реакционной зоны, что позволяет увеличить степень извлечения кремния в годную продукцию при одновременном обеспечении высокого качества полученного моносилана с минимальными энергетическими и материальными затратами.

Заявляемый способ был опробован в опытно-промышленных условиях. В качестве исходного сырья использовали технический 98,8% трихлорсилан. В качестве катализатора использовали анионнообменную смолу марки АН21.

Исходный трихлорсилан в количестве 3263,6 кг/час непрерывно пропускали через теплообменник, обогреваемый жидким продуктом, подаваемым из испарителя, для нагрева исходного трихлорсилана до температуры 60°С. Нагретый трихлорсилан непрерывно подавали в противоточный реактор в слой катализатора, размещенный в трубчатых элементах, на диспропорционирование, а жидкий продукт подавали в межтрубное пространство противоточного реактора для нагрева катализатора, размещенного в трубчатых элементах. При каталитическом диспропорционировании трихлорсилана образовывалась парогазовая смесь, содержащая моносилан, промежуточные хлорсиланы и тетрахлорид кремния, который конденсировался и стекал в испаритель. Парогазовая смесь поступала в конденсатор, в котором поддерживалась температура (-15)°С, где конденсировались тетрахлорид кремния и высококипящие хлорсиланы. Полученный конденсат пропускали через катализатор в испаритель.

Газообразную силансодержащую фазу, содержащую после отделения высококипящих хлорсиланов в конденсаторе более 60% моносилана, направляли в конденсатор, в котором поддерживалась температура (-100)°С, для конденсации низкокипящих хлорсиланов. Образующийся при этом конденсат хлорсиланов также возвращали в противоточный реактор на диспропорционирование.

Конденсат поступал в испаритель, где его нагревали до температуры 90°С. Хлорсиланы при этом переходили в парообразное состояние и направлялись в трубчатые элементы противоточного реактора на каталитическое диспропорционирование, а жидкий продукт из испарителя с температурой 90°С, представляющий собой в основном тетрахлорид кремния, содержащий 7,2% трихлорсилана, в количестве 1901,7 кг/час непрерывно направляли в теплообменник для нагрева исходного трихлорсилана, а затем в межтрубное пространство противоточного реактора для нагрева катализатора и выводили из верхней части противоточного реактора. Полученный тетрахлорид кремния после дополнительной очистки направляли на производство диоксида кремния.

Моносилан со следами хлорсиланов (не более 1%) после отделения низкокипящих хлорсиланов направляли в ректификационную колонну, где моносилан очищали от следов хлорсиланов с получением сконденсированного моносилана в количестве 118,9 кг/час со степенью чистоты 99,5%, который направляли на получение «солнечного» кремния.

Заявляемое изобретение обеспечивает повышение степени извлечения кремния до 98,6% от стехиометрически возможного, что на 10% выше по сравнению с прототипом. Степень чистоты моносилана при реализации заявляемого способа составила 99,5%, что на 1,5% выше по сравнению с прототипом. Удельные затраты на производство единицы готовой продукции составили 15-17 долларов за килограмм, что в 2,0-2,2 раза ниже, чем по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МОНОСИЛАНА | 2006 |

|

RU2403964C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНОВ | 1998 |

|

RU2152902C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ МОНОСИЛАНА | 2014 |

|

RU2593634C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛАНА И ХЛОРСИЛАНОВ | 2015 |

|

RU2608523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЧИСТОГО КРЕМНИЯ | 2009 |

|

RU2503616C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

Изобретение относится к химическим технологиям, а именно получению моносилана, используемого в производстве «солнечного» кремния. Способ получения моносилана включает каталитическое диспропорционирование трихлорсилана с образованием моносилана, тетрахлорида кремния и хлорсиланов в противоточном реакторе с катализатором. Ступенчатую конденсацию продуктов реакции диспропорционирования для отделения газообразного моносилана ведут с возвратом образовавшегося конденсата через слой катализатора реакционной зоны реактора в испаритель. Конденсат нагревают в испарителе с получением паров хлорсиланов, после чего их подают в реакционную зону реактора противотоком нисходящему потоку конденсата. Жидкий продукт выводят из испарителя для использования после дополнительной очистки в производстве диоксида кремния. Моносилан направляют в ректификационную колонну для очистки от следов хлорсиланов. Катализатор в противоточном реакторе размещают в трубчатых элементах. Исходный трихлорсилан предварительно нагревают потоком жидкого продукта, отбираемым из испарителя, а жидкий продукт затем направляют в межтрубное пространство противоточного реактора с выводом его из верхней части реактора. Результат изобретения: усовершенствование способа получения моносилана, оптимизация температурного режима процесса диспропорционирования, интенсификация основных технологических процессов, обеспечение высокого качества получаемого моносилана с минимальными энергетическими и материальными затратами. 1 ил.

Способ получения моносилана, включающий каталитическое диспропорционирование трихлорсилана с образованием моносилана, тетрахлорида кремния и хлорсиланов в противоточном реакторе с катализатором, ступенчатую конденсацию продуктов реакции диспропорционирования для отделения газообразного моносилана с возвратом образовавшегося конденсата через слой катализатора реакционной зоны реактора в испаритель, нагревание конденсата в испарителе с получением паров хлорсиланов и их подачу в реакционную зону реактора противотоком нисходящему потоку конденсата, вывод жидкого продукта из испарителя для использования после дополнительной очистки в производстве диоксида кремния и очистку моносилана на ректификационной колонне, отличающийся тем, что катализатор в противоточном реакторе размещают в трубчатых элементах, исходный трихлорсилан предварительно нагревают потоком жидкого продукта, отбираемым из испарителя, а жидкий продукт затем направляют в межтрубное пространство противоточного реактора с выводом его из верхней части реактора.

| DE 19860146 А1, 29.06.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 2002 |

|

RU2214362C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2224715C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1993 |

|

RU2040330C1 |

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1973, с.327. | |||

Авторы

Даты

2007-12-27—Публикация

2005-10-10—Подача