Область применения

Изобретение относится к гравитационному разделению частиц и, более точно, относится к устройству и способу гравитационного разделения твердых частиц, имеющих различную плотность.

Предшествующий технический уровень

Способы и устройства очистки твердых частиц, например, железной руды, по предшествующему техническому уровню включают такие системы, которые приведены в патенте США 4592834, выданном 3 июня 1986 на имя Yang и включенном в данный материал путем ссылки. При реализации способов механического отделения кремнезема (SiO2) от железной руды (например, от магнитного концентрата) по предшествующему техническому уровню при высокой производительности отсутствует возможность или (1) уменьшить уровень содержания кремнезема от значений, превышающих 5,5 весовых процентов от общего веса железной руды, до значений ниже 5,0 весовых процентов от общего веса железной руды, или (2) восстановить содержание железа в получаемом продукте до значений, превышающих 95 процентов от общего веса железной руды в исходной пульпе. Эти проблемы, связанные с невозможностью обеспечить в комбинации (1) низкое (уменьшенное) содержание кремнезема в конечном продукте и (2) высокий (повышенный) уровень восстановления железа, как правило, были обусловлены неспособностью (или недостаточной эффективностью) способов по предшествующему техническому уровню отделять железорудную мелочь (частицы с размерами фракции менее 150 меш (150 отверстий на линейный дюйм) или 100 микрон) от мелочи кремнезема (с размерами фракции менее 150 меш или 100 микрон). Различные необогащенные железные руды содержат агломераты богатого железом материала и материала, богатого кремнеземом, и невозможность тонкого измельчения (дробления, превращения в порошок, измельчения в порошок или размалывания) железной руды надлежащим образом приводит к тому, что железосодержащий материал и кремнезем разделяются не так, как требуется. Следовательно, при способах по предшествующему техническому уровню происходит унос значительного количества кремнезема вместе с железом, тем самым приводит к нежелательно высокому (превышающему 5 весовых процентов) уровню содержания кремнистых примесей в конечном продукте. Напротив, чрезмерное тонкое измельчение (измельчение в порошок, размалывание, превращение в порошок или дробление) может привести к высоким уровням содержания мелочи (частиц с размерами фракции менее 150 меш), которую невозможно эффективно и экономично отделить с помощью способов по предшествующему техническому уровню, таких, как процессы флотации или процессы магнитной сепарации.

Из авторского свидетельства СССР N 1106536, кл. B 03 B 5/62 известно устройство и способ гравитационного разделения частиц, имеющих различную плотность, причем указанные частицы первоначально находятся в водной пульпе и содержат два или более типов частиц в диапазоне от частиц со сравнительно низкой плотностью до частиц со сравнительно высокой плотностью, включающее трубообразную колонну, имеющую верхнюю часть, которая включает зону слоя с низкой плотностью, и нижнюю часть, которая включает зону слоя с высокой плотностью, причем каждый из указанных слоев содержит материал насадки, средство для подачи водной пульпы в указанную колонну, средство для встряхивания водной пульпы в указанной колонне для образования слоя с низкой плотностью в указанной зоне слоя с низкой плотностью и образования слоя с высокой плотностью из частиц с высокой плотностью в указанной зоне слоя с высокой плотностью, средство для выгрузки хвостовой фракции, содержащей частицы с низкой плотностью из водной пульпы, из верхней части указанной колонны над указанной зоной слоя с низкой плотностью и средство для выгрузки фракции концентрата, содержащей частицы с высокой плотностью из водной пульпы, из нижней части указанной колонны под указанной зоной слоя с высокой плотностью.

В способе гравитационного разделения частиц со сравнительно высокой и низкой плотностью, исходно находящихся в водной пульпе, включающем выполнение трубообразной колонны, имеющей верхнюю часть, которая включает зону слоя с низкой плотностью и нижнюю часть, которая включает зону слоя с высокой плотностью, размещение в указанной верхней зоне и в указанной нижней зоне материала насадки, введение пульпы для образования имеющего низкую плотность слоя частиц в указанной верхней зоне и имеющего высокую плотность слоя частиц в указанной нижней зоне, встряхивание частиц в указанных слоях, чтобы вызвать гравитационное разделение указанных частиц с высокой и низкой плотностью в указанной пульпе путем того, что вызывают миграцию частиц с низкой плотностью в направлении указанного слоя с низкой плотностью и в этот слой и миграцию указанных частиц с высокой плотностью в направлении указанного слоя с высокой плотностью и в этот слой, отвод хвостовой фракции, содержащей частицы с низкой плотностью, из верхней части указанной колонны над верхней зоной и отвод фракции концентрата, содержащей частицы с высокой плотностью, из нижней части колонны под нижней зоной.

Вышеуказанные способ и устройство обладают неустойчивостью и турбулентностью, т.е. имеет место высокое вертикальное перемешивание и циркуляция с короткими циклами.

Краткое описание изобретения

В основу настоящего изобретения положена задача устранить вышеуказанные недостатки и обеспечить эффективную и экономическую сепарацию частиц малого размера. Поставленная задача решается тем, что согласно изобретению устройство снабжено средством для образования водной пульпы, при этом материал насадки выполнен с образованием каналов, проходящих кругообразно через соответствующие зоны, а промежуточная часть между верхней и нижней частями трубообразной колонны включает сообщенную со средством для подачи водной пульпы зону входного канала для прохода водной пульпы через указанные каналы.

Желательно, чтобы указанная насадка представляла собой множество вертикально расположенных пластин, а разделительные средства, предназначенные для размещения указанных пластин на некотором расстоянии друг от друга в боковом направлении, образовывали бы множество каналов для потока между соседними пластинами.

Желательно, чтобы оно включало множество примыкающих друг к другу в вертикальном направлении отдельных секций из указанных пластин.

Желательно, чтобы указанные секции были направлены таким образом, чтобы вертикальные плоскости пластин в каждой из указанных секций были расположены под углом относительно вертикальных плоскостей пластин в примыкающей секции, и чтобы указанные разделительные средства представляли собой ряды гофров на каждой из указанных пластин, причем указанные гофры проходили бы под углом относительно горизонтали.

Желательно, чтобы гофры на соседних пластинах проходили в противоположных направлениях.

Желательно, чтобы устройство содержало средство для предварительного просеивания водной пульпы, расположенное перед указанным входным каналом по ходу пульпы, причем указанное средство для предварительного просеивания обеспечивало бы удаление больших частиц из указанной водной пульпы для получения водной пульпы, имеющей частицы размером менее 150 меш.

Желательно, чтобы средство для получения водной пульпы было выполнено с возможностью получения пульпы, содержащей не менее 99 весовых процентов частиц, имеющих размеры менее 150 микрон, от общего веса частиц в указанной пульпе.

Желательно, чтобы средство для получения водной пульпы было бы выполнено с возможностью получения пульпы, в которой частицы имеют размеры менее 150 микрон.

Желательно, чтобы средство для встряхивания водной пульпы представляло собой насос для подачи пульсирующей воды во входной канал для воды, расположенный ниже указанной нижней части и предназначенный для подачи импульсов воды в указанный слой с высокой плотностью, достаточных для того, чтобы вызвать встряхивание указанных слоев и гравитационное разделение указанных частиц с высокой плотностью и низкой плотностью.

Поставленная задача решается тем, что согласно предложенному способу промежуточную часть между верхней и нижней частями трубообразной колонны выполняют с зоной входного канала для пульпы, материал насадки выполняют с каналами для потока, проходящими кругообразно через соответствующие зоны, а введение пульпы осуществляют в зону входного канала для пульпы для прохода через каналы для потока.

Желательно, чтобы пульпа содержала руду минерала, включающую смесь частиц, имеющих минеральную ценность, и частиц пустой породы, и чтобы пульпу готовили для гравитационного разделения путем обработки указанных частиц диспергирующим агентом, который предназначен для уменьшения агломерации частиц, по меньшей мере, в одном из указанных слоев.

Желательно, чтобы указанная руда минерала представляла собой железную руду.

Желательно, чтобы насадку выполняли из множества отдельных, примыкающих друг к другу в вертикальном направлении секций из проходящих вертикально пластин и разделительных средств, предназначенных для размещения указанных пластин на некотором расстоянии друг от друга в боковом направлении, для образования множества каналов для потока и камер.

Желательно, чтобы указанные секции направляли таким образом, чтобы вертикальные плоскости пластин в одной секции были расположены под углом относительно вертикальных плоскостей пластин в примыкающей секции, и чтобы указанные разделительные средства были выполнены из рядов гофров на каждой из пластин, причем указанные гофры были бы выполнены под углом относительно горизонтали.

Желательно, чтобы гофры на соседних пластинах были бы выполнены в противоположных направлениях.

Желательно, чтобы указанное встряхивание осуществляли бы путем подачи импульсов воды в указанные слои и вверх через них.

Желательно, чтобы пульпу получали бы из частиц, имеющих размеры менее 100 микрон.

Желательно, чтобы пульпу получали бы из содержащих не менее 99 весовых процентов частиц, имеющих размеры менее 150 меш.

Желательно, чтобы было предусмотрено средство для удаления частиц, имеющих размер фракции более 150 меш, из указанной пульпы, которое было бы расположено до указанного входного канала по ходу пульпы.

Согласно другому варианту выполнения способа желательно, чтобы промежуточная часть между верхней и нижней частями трубообразной колонны была выполнена с зоной входного канала пульпы, при этом в указанной колонне были бы размещены средства для образования каналов, проходящих через колонну, а введение пульпы осуществляли бы в зоне входного канала пульпы для прохода пульпы через каналы.

Краткое описание чертежей

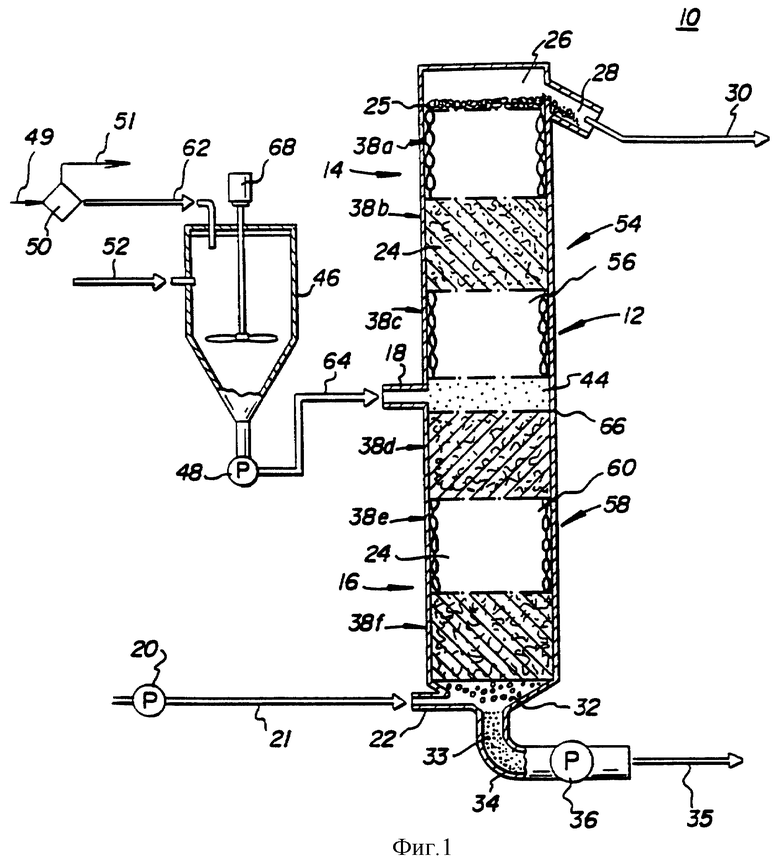

Фиг. 1 представляет собой схематическое изображение устройства для гравитационного разделения в соответствии с настоящим изобретением;

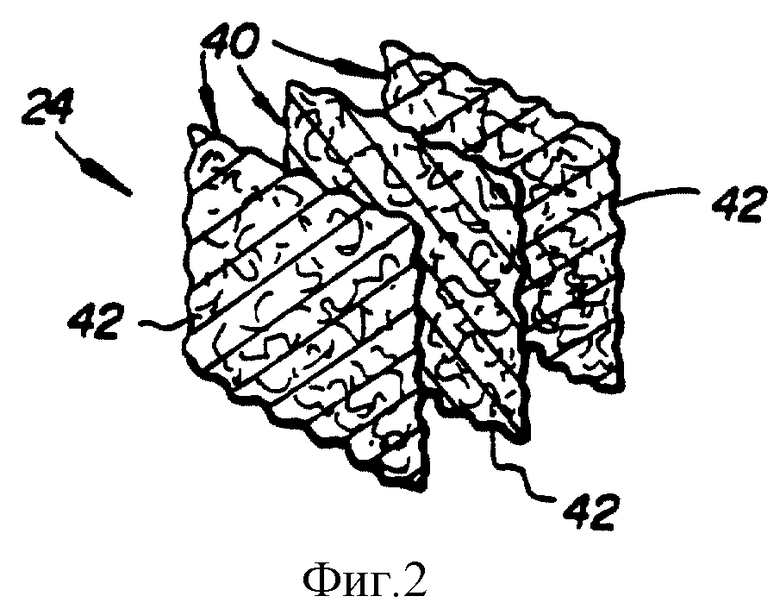

фиг. 2 представляет собой перспективное изображение с пространственным разделением элементов части гофрированных листов, образующих одну секцию насадки для колонны.

Подробное описание изобретения

Соответствующие водные пульпы, содержащие примеси частиц со сравнительно низкой плотностью и высокой плотностью, включают руды минералов, уголь или другие зернистые материалы, предпочтительно железные руды, содержащие примеси кремнезема, и более предпочтительно включают магнитный концентрат таконита-кремнистой руды с низким содержанием железа, содержащего(-ей) более 60 весовых процентов железа от общего веса частиц и более 5 процентов SiO2 (кремнезема) от общего веса частиц. Конечный продукт в виде концентрата, предпочтительно продукт в виде концентрата железа, содержит менее 5 весовых процентов пустой породы, более предпочтительно - менее 4,5 процентов кремнезема и наиболее предпочтительно - менее 4,0 весовых процентов кремнезема. Низкий уровень содержания пустой породы, то есть кремнезема, в конечном продукте в виде концентрата позволяет уменьшить время, требуемое для доменного процесса получения конечного продукта из железной руды, и приводит к уменьшению образования шлаков в доменной печи у конечного пользователя. Потенциально уменьшенное содержание кремнезема могло бы привести к ситуации, когда полностью исключается доменный процесс, поскольку уровень содержания кремнезема, достигаемый в соответствии со способом по настоящему изобретению, может быть уменьшен до 2 процентов или до более низкого уровня в зависимости от свойств выделения загружаемого материала.

Устройство и способ гравитационного разделения по настоящему изобретению можно использовать для разделения большого множества материалов при широком диапазоне размеров частиц. Они особенно пригодны для отделения частиц минерала от пустой породы в мелкозернистых рудах, таких как низкосортные магнитные кремнистые руды с низким содержанием железа (такониты) из месторождений в районе озера Верхнее.

Процесс разделения по плотности также может быть использован для обогащения окисленных или частично окисленных железных руд, для очистки угля для удаления минерального вещества (особенно пирита) или для извлечения других тяжелых минералов, таких как рутил, ильменит (титанистый железняк), касситерит (оловянный камень), из тонкоизмельченных руд и/или отходов. Изобретение будет описано применительно к очистке железной руды и угля.

Устройство (10) для гравитационного разделения по изобретению содержит трубообразную колонну (12), имеющую верхнюю часть (14) и нижнюю часть (16), входной канал (18) для ввода водной суспензии или пульпы магнитной кремнистой руды с низким содержанием железа (таконита) в колонну (12) в промежуточной зоне и предпочтительно входной канал (22) для пульсирующей воды, предназначенный для пульсирующей подачи воды в нижнюю часть (16) колонны (12).

Колонна (12) может быть в основном вертикальной, как показано на фиг. 1, или наклоненной под углом к вертикали. Тем не менее решающим фактором является то, что должна иметь место достаточная степень вертикальности, чтобы обеспечить образование соответствующих гравитационных сил для сохранения отдельных слоев частиц с высокой и низкой плотностью, как более подробно разъяснено ниже. Колонна (12) частично заполнена средством для уменьшения размера ячеек и образования каналов, таким, как насадка (24), в которой образовано большое число небольших каналов для потока и небольших камер, проходящих по кругообразной или извилистой траектории через верхнюю и нижнюю части (14 и 16).

Фракция (33) концентрата, содержащая частицы с высокой плотностью из водной пульпы, собирается в камере (32) для концентрата у основания колонны (12) и выгружается оттуда через выходной канал (34). Хотя это обстоятельство и не является особенно решающим, тем не менее камера (32) для концентрата предпочтительно имеет коническую форму, как показано на фиг. 1, чтобы способствовать облегчению выгрузки фракции концентрата. Фракцию концентрата предпочтительно выгружают через выходной канал (34) с помощью обычного насоса (36) переменной производительности, как конечный продукт (35) в виде концентрата.

Несмотря на то, что колонна (12) может иметь различные формы поперечного сечения, в показанном варианте конструкции она имеет квадратное поперечное сечение. Размеры поперечного сечения и длина колонны (12) определяются типом обрабатываемой водной пульпы, конкретным типом используемой насадки (24), желаемой пропускной способностью и другими переменными параметрами, известными специалистам в данной области.

Насадка (24) может быть выполнена в виде конструктивных элементов различных типов, способных обеспечить режим потока с достаточной степенью торможения и образовать большое число каналов для потока и камер, проходящих по круговой или извилистой траектории в пределах верхней и нижней частей колонны (12) и между ними. Частицы с высокой плотностью (частицы, богатые железом) образуют слой с высокой плотностью в нижней зоне, а частицы с низкой плотностью (частицы, богатые кремнеземом) образуют слой с низкой плотностью в верхней зоне. Насадка способствует сохранению и стабилизации слоев. Встряхивание создает возможность перемещения частиц с высокой плотностью из исходной пульпы в слой с высокой плотностью, но фактически обеспечивает возможность сохранения высокой плотности и компактности всего слоя с высокой плотностью, которые достаточны для того, чтобы этот слой мог препятствовать проникновению частиц с низкой плотностью. Использование диспергирующего агента предотвращает агломерацию отдельных частиц, тем самым обеспечивая возможность непрерывного потока частиц с высокой плотностью в направлении основания колонны и непрерывного потока частиц с низкой плотностью в направлении верхней части колонны. Пригодная насадка включает обычные материалы для насадки, используемые в насадочной колонне для операций переноса в системах пар-жидкость, такие, как кольца Рашига, седловидные насадки Берля, разделяющие кольца и т. п. Эта насадка также может включать вертикальные, горизонтальные и наклонные пластинчатые конструктивные элементы с перфорацией или без нее. Насадка функционирует в качестве средства для уменьшения размеров ячеек и образования каналов в колонне.

В показанном предпочтительном примере выполнения насадка (24) включает множество секций (38а-38) из проходящих вертикально пластин (40). Каждая секция включает множество пластин (40) и разделительные (проставочные) средства для размещения пластин (40) на некотором расстоянии друг от друга в боковом направлении, предназначенные для образования множества сравнительно небольших каналов для потока между соседними пластинами (40). В показанной конструкции такое разделительное средство представляет собой равномерно расположенные ряды гофров (42) на каждой пластине (40), но возможные разделительные средства не сводятся к этому конструктивному элементу. Гофры (42) предпочтительно проходят по диагонали, например, под углом 45o к горизонтали, чтобы исключить наличие вертикальных каналов для потока, имеющих существенную длину. Можно варьировать угловую ориентацию гофров (42) для регулирования потока через канал для потока. Например, длина этого канала может быть увеличена путем уменьшения угла наклона гофров (42) к горизонтали.

Чтобы еще в большей степени придать круговой или извилистый характер траектории каналов для потока, образованных между соседними пластинами (40), гофры (42) чередующихся пластин (40) предпочтительно проходят в противоположных направлениях, как показано на фиг. 2. То есть гофры на одной пластине проходят под углом относительно гофров соседней пластины. Кроме того, чередующиеся секции расположены таким образом, что вертикальные плоскости пластин в одной секции находятся под углом (предпочтительно под углом 90o) к вертикальным плоскостям пластин в соседней секции. Как показывает фиг. 1, вертикальные плоскости пластин (40) в секциях (38a, 38c и 38e) проходят перпендикулярно к плоскости страницы, а вертикальные плоскости пластин в секциях (38b, 38d и 38f) проходят параллельно плоскости страницы.

Секции (38c и 38d) насадки в зоне вблизи входного канала (18) для пульпы предпочтительно расположены на некотором расстоянии друг от друга, чтобы образовать отделение или камеру (44) для исходного материала, не имеющую препятствий. Секции (38a, 38b и 38c) насадки, расположенные над камерой (44) для подаваемого материала, образуют верхнюю зону колонны (12), а секции (38d, 38e и 38f) насадки, расположенные под камерой (44) для исходного материала, образуют нижнюю зону. Слой с низкой плотностью, который богат пустой породой (кремнеземом) (например, с уровнем содержания кремнезема, более чем на 5 процентов превышающим уровень содержания кремнезема в исходном материале), будет находиться в верхней зоне, а слой с высокой плотностью, который имеет пониженный уровень содержания пустой породы (кремнезема) (например, более чем на 0,5 весовых процента меньше кремнезема, чем в исходном материале), будет находиться в нижней зоне.

При выполнении обычной операции обработки железную руду, такую, как магнитный таконит или частично окисленный таконит, тонко измельчают до получения частиц с размером, пригодным для выделения минеральных компонентов, и предпочтительно тонко измельчают до величины частиц менее 100 микрон, например, до фракции, по меньшей мере, 150 меш (значения номеров сита в меш и величина частиц находятся в обратной зависимости друг от друга, то есть чем выше номер сита в меш, тем меньше величина частиц). Предпочтительно используется средство для удаления частиц большей величины, такое, как сетка, имеющая размер ячеек 150 меш (или более мелкая), для получения исходной (подаваемой) пульпы, состоящей из мелких частиц (например, частиц с диаметром менее 100 микрон или меньше по размеру, чем 150 меш). Водная суспензия или пульпа из частиц вводится в резервуар (46) для перемешивания с целью добавления и смешивания соответствующего диспергирующего агента с пуль пой. Пригодные диспергирующие агенты для частиц железной руды включают, например, силикат натрия. Наиболее предпочтительным диспергирующим агентом является раствор силиката натрия, продаваемый PQ Corporation под торговой маркой "О" или "N".

После указанной обработки перемешиванием пульпа отводится из резервуара (46) с помощью насоса (48) и вводится в колонну через входной канал (18) для пульпы.

Скорости потока различных струй можно регулировать для получения материального баланса, обеспечивающего наиболее эффективное отделение частиц с высокой плотностью (например, оксида железа) от частиц кремнезема с низкой плотностью (например, пустой породы).

Устройство и способ по изобретению имеют ряд преимуществ по сравнению с традиционными устройствами и способами. Они обеспечивают эффективное и экономичное разделение очень мелких частиц, имеющих различную плотность, а в случае железной руды, содержащей примеси кремнезема (диоксида кремния), такое разделение осуществляется при обеспечении уровня сепарации, достаточного для уменьшения содержания кремнезема до значений ниже 5 процентов в конечном концентрате при высоком уровне извлечения концентрата, например, извлечения железа на уровне, превышающем 95 процентов.

Помимо того, что устройство по изобретению используется для одноступенчатого разделения, его можно использовать в комбинации с обычными операциями разделения, и можно использовать два или более устройств последовательно.

Верхние секции (38a - 38c) образуют зону (54) верхнего слоя, в которой находится слой (56) частиц с низкой плотностью (частиц, богатых кремнеземом). Нижние секции (38d -38f) образуют зону (58) нижнего слоя, в которой находится слой (60) частиц с высокой плотностью (частиц, богатых железом). Камера (44) для исходного материала находится в промежуточной зоне предпочтительно между зонами (54 и 58) верхнего и нижнего слоев. Верхняя камера (26) расположена над верхней зоной (54) и связана с выходным каналом (28), предназначенным для удаления потока частиц с низкой плотностью (фракции (30) потока отходов обогащения) из колонны (12). Поток (35) готового концентрата выходит из насоса (36) и содержит частицы с высокой плотностью.

Поток (49) тонкоизмельченной руды предварительно просеивается через сито (50) с предпочтительным номером сита 150 меш или через другое пригодное средство для удаления больших частиц из потока для получения потока (62) рудной пульпы и потока (51) больших частиц, который или может быть возвращен назад для измельчения или удален как отходы. Поток рудной пульпы подается в резервуар (46) для обработки и перемешивается с диспергирующими агентами из струи (52) диспергирующих агентов с целью образования диспергированного потока (64) пульпы.

Насос (20) для пульсирующей подачи воды или другое пригодное средство для сотрясения (встряхивания) слоев (более точно - слоя (60)) используется для гравитационного разделения частиц, при этом сводится к минимуму проникновение частиц с низкой плотностью в слой (60) с высокой плотностью. Предпочтительно верхний край слоя (60) образует верхнюю сплошную поверхность (66), которая препятствует проникновению частиц с низкой плотностью. При устойчивой работе устройства концентрат, выгружаемый из слоя (60) с высокой плотностью, имеет содержание твердых тел (частиц) не менее 95 весовых процентов от общего веса частиц в подаваемом потоке (64), более предпочтительно - не менее 98 весовых процентов и наиболее предпочтительно - не менее 99 весовых процентов. Пульсирующая вода предпочтительно создает импульс, обеспечивающий изменение давления воды, по меньшей мере, на 0,05 фунтов на кв.дюйм (0,34 кПа), более предпочтительно - между 5 и 20 фунтами на кв. дюйм (между 34,47 и 137,895 кПа) и наиболее предпочтительно - между 10 и 15 фунтами на кв.дюйм (между 68,95 и 103,42 кПа). Предпочтительно частота импульсов составляет между 5 и 120 импульсами в минуту, более предпочтительно - между 10 и 60 импульсами в минуту и наиболее предпочтительно - между 15 и 30 импульсами в минуту.

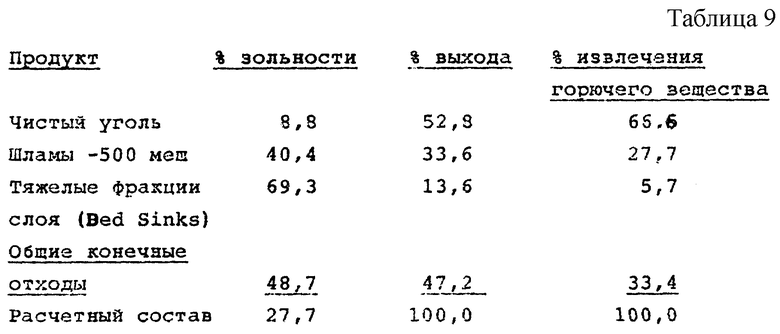

Другой пример выполнения данного изобретения относится к способу разделения зернистого материала, например, удаления минерального вещества из угля, используя слой с регулируемой плотностью. Это может быть обеспечено или посредством добавления тяжелой среды, или путем применения динамических принципов поведения текучей среды для использования имеющихся более тяжелых частиц, таких, как пирит в угле, в качестве плотных сред. Первоначальное лабораторное испытание показывает, что чистый уголь с зольностью 8,8% при выходе 52,8% может быть получен из исходного угольного материала, добываемого на месторождении Alabama Pratt Seam (зольность - 27,7% и 50% - 22 мкм), используя насадочную колонну, в которую подаются импульсы с помощью возвратно-поступательно перемещающегося плунжера; тонкая фракция, то есть фракция размером - 500 меш, которая содержит большие количества глины, может быть удалена или до разделения по плотности, или после этого процесса. Это указывает на то, что идея изобретения применима к широкому диапазону величин частиц и что путем применения настоящего изобретения может быть обеспечено эффективное разделение различных потоков исходных материалов.

Настоящее изобретение дает возможность не прибегать к использованию магнитных сред при очистке угля, что является дорогостоящим. Вместо этого пирит, содержащийся в угле (или тяжелая минеральная составляющая, присутствующая в исходном материале), может быть использован для регулирования заданного веса плотного слоя.

Чем больше количество ячеек, тем выше степень разделения составляющих. Уровень разделения может быть приравнен к количеству ячеек, с которыми сталкивается материал в процессе сепарации. Можно использовать аналогию с теоретическими расчетами пластины и конструированием оборудования, применяемыми конструкторами химического оборудования при проектировании абсорбера, как указано в Chemical Engineer's Handbook, издательство Perry & Chilton, 5th Edition (5-е издание), глава 14, стр. 10-13. Материал насадки по настоящему изобретению предназначен для эффективного уменьшения образования каналов от входного канала до выходного канала. Предпочтительно колонны по настоящему изобретению имеют действующую (рабочую) высоту, по меньшей мере, в 3 секции сепарации, более предпочтительно - между 10 и 100 секциями сепарации в рабочем состоянии. Насадка увеличивает силу торможения материала в процессе его перемещения, что еще более повышает эффективность разделения.

Гравитационное разделение в трубообразной колонне по настоящему изобретению не требует флотации, магнитной сепарации или сепарации в циклоне, и таким образом оно предпочтительным образом не требует флотационных реагентов, оборудования для сепарации, в котором генерируются магнитные поля, и циклонных генераторов. В устройстве могут использоваться флокуляторы, но устройство может работать и без них. Предпочтительно трубообразная колонна имеет квадратное поперечное сечение, но может иметь и прямоугольное или круглое поперечное сечение. Высота колонны предпочтительно составляет от 6 дюймов (152,4 мм) до 20 футов (6,096 м).

Материал наcадки предпочтительно имеет диаметр пор или камер, превышающий величину среднего диаметра частиц в 5-100 раз. Насадка предпочтительно создает объем камеры, который превышает средний размер частиц в 125-1000000 раз. Предпочтительно колонна имеет площадь основания от 0,25 м2 до 8000 м2, более предпочтительно - от 16 м2 до 64 м2. Предпочтительно насадка представляет собой насадку в виде гофрированных пластин, которая размещена в виде секций, имеющих множество параллельных пластин, и каждая секция повернута (предпочтительно на 90o) вокруг вертикальной оси относительно соседней секции. Преимуществом гофрированного листового материала является минимизация забивания (застревания, засорения) руды в колонне по сравнению с другими типами насадки, такими, как кольца.

Скорость потока жидкости через колонну достаточна для того, чтобы создать поток в верхней зоне, скорость которого превышает конечную скорость частиц с низкой плотностью. Конечная скорость может быть определена по закону Стокса при таких переменных, как диаметр частиц, плотность и вязкость жидкости. Регулирование может быть обеспечено путем регулирования скорости подачи или посредством использования дополнительного входного канала для жидкости для поддержания достаточного потока жидкости в верхней зоне.

Частота встряхивания предпочтительно зависит от величины частиц так, что она находится в обратной функциональной зависимости от величины частиц, и предпочтительно представляет собой функцию параметра, обратного величине частиц. Так же можно регулировать значения плотности слоев для получения продукта желательного качества посредством точечного измерения и регулирования скорости подачи и дополнительной воды.

Как правило, частицы пустой породы обычно имеют плотность между 2,6 и 2,7 г/см3, а частицы желательного конечного продукта, как правило, будут иметь плотность между 4 и 10 г/см3 для железа и других минералов. Если уголь подлежит отделению от глины, то пустая порода будет, как правило, иметь плотность от 2,6 до 2,7 г/см3, а уголь будет, как правило, иметь плотность от 1,2 до 1,6 г/см3. Плотность разделяемых частиц предпочтительно различается, по меньшей мере, на 30%.

Насадка способствует уменьшению образования каналов и разрушает вихри в колонне.

ПРИМЕРЫ

Примеры иллюстрируют высокий уровень извлечения железной руды с низким содержанием кремнезема, обеспечиваемый посредством устройства и способа по настоящему изобретению. Колонна высотой 12 футов (3,6576 м), имеющая круглое поперечное сечение с внутренним диаметром 3 дюйма (76,2 мм), включала две секции листов насадки, имеющие размер 5 футов (1,524 м). Каждая секция насадки была образована 10 слоями гофрированных пластин, причем гофры на пластинах имели высоту 1/2 дюйма (12,7 мм) и проходили под углом примерно 45o к горизонтали, и чередующиеся слои или секции были повернуты на 90o друг относительно друга. Магнитный концентрат таконита из месторождения A, имеющий пробу исходного материала, поступающего для обогащения, с 66,42% Fe и 5,77% SiO2, был измельчен до получения примерно 98% частиц с размером - 150 меш и был предварительно просеян для удаления частиц с величиной больше 150 меш. Пульпа была обработана диспергирующим агентом для минимизации агломерации частиц в процессе обработки. Исходный материал в виде предварительно просеянной водной пульпы, содержащий около 20 весовых процентов твердых веществ, закачивали в промежуточную зону колонны для исходного материала при скорости подачи около 120 фунтов в час (54,43 кг/ч). Промывочную воду подавали импульсами в нижнюю часть колонны посредством поочередного приложения давления воды и создания разрежения примерно при 10 фунтах на кв. дюйм (68,95 кПа) из камеры пульсации (она может меняться в соответствии с общей высотой колонны). Процентное содержание концентрата в весовых процентах превышало 90% исходного содержания твердых веществ в подаваемой пульпе и обеспечивало извлечение железа при уровне, превышающем 95% от общего содержания железа в водной пульпе.

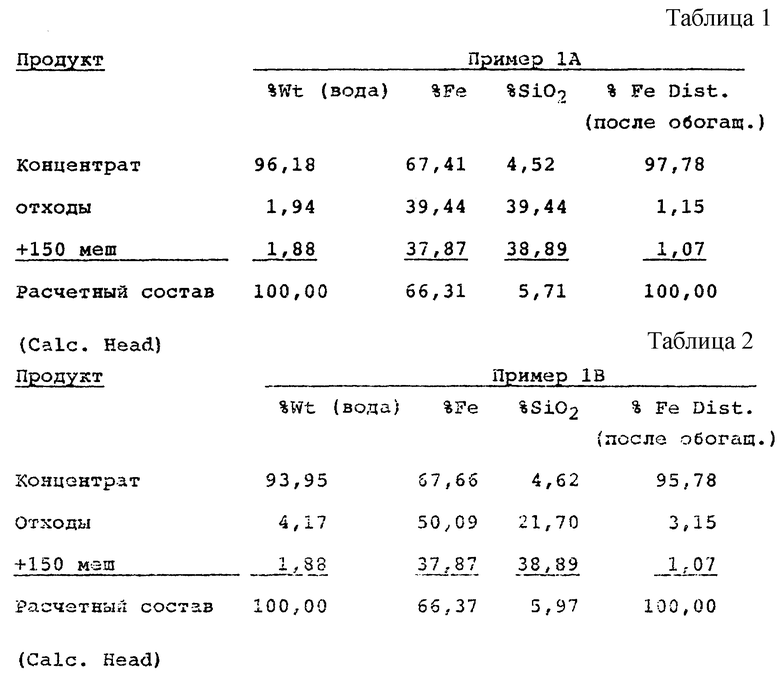

Примеры 1А - 1В (см. табл. 1 и 2). Магнитный концентрат из месторождения А (98% - 150 меш).

Следует обратить внимание на то, что небольшая фракция больших частиц, первоначально оттаянных на операции предварительного просеивания (+150 меш), имела высокие уровни содержания кремнезема. В результате предварительного просеивания в примерах 1A и 1B отсеивалось до 1,83 весового процента исходной пульпы. Следует обратить внимание на то, что уровень содержания кремнезема в концентрате составлял менее 5 весовых процентов, и следует обратить внимание на то, что уровень извлечения железа превышал 95%. Это сочетание низкого уровня содержания кремнезема в конечном продукте и высокой степени извлечения железа, достигаемое посредством гравитационного разделения, было поразительным и неожиданным, и особенно неожиданным, имея в виду небольшие величины частиц, используемых при способе по настоящему изобретению.

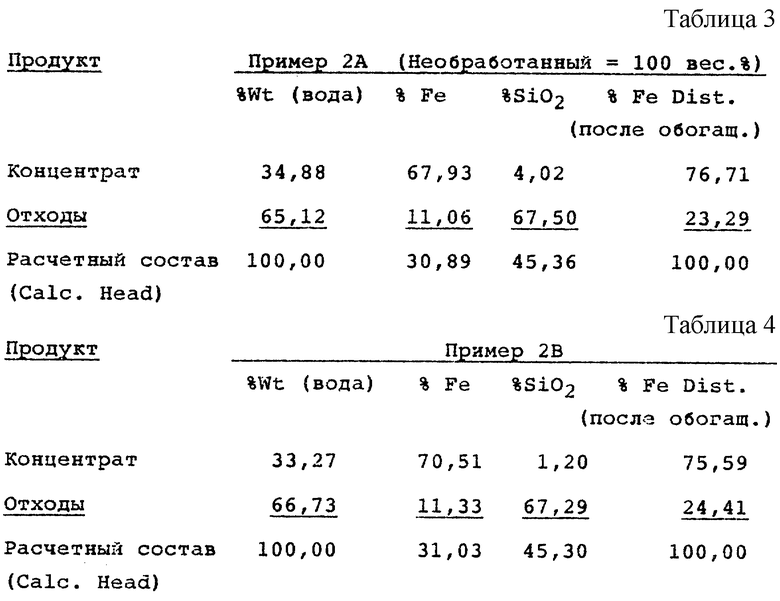

Примеры 2A и 2B (см. табл. 3 и 4).

Необработанный магнитный таконит из месторождения A (80% - 325 меш).

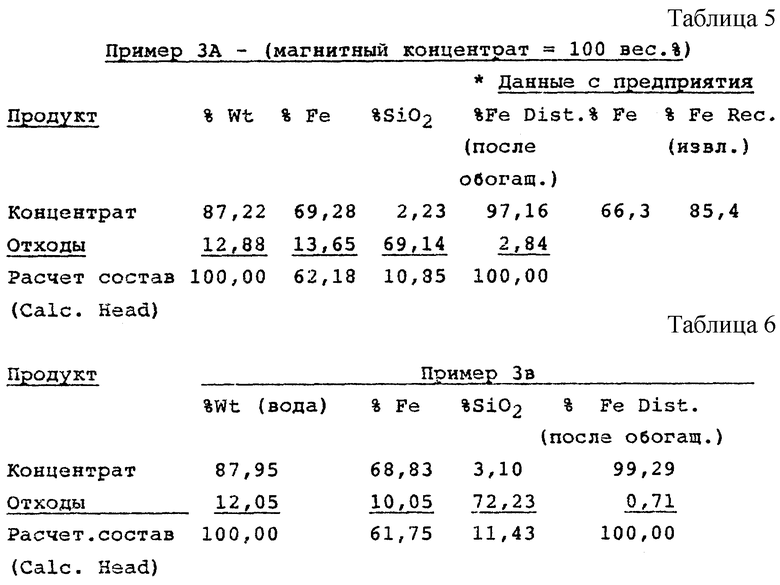

Примеры 3A и 3B (см. табл. 5 и 6).

Магнитный концентрат из месторождения B (80% - 325 меш).

*Заводской процесс включает только одноступенчатую обратную флотацию. Следует обратить внимание на улучшенные результаты, получающиеся при использовании способа по настоящему изобретению, по сравнению с данными предприятия, использующего традиционный способ.

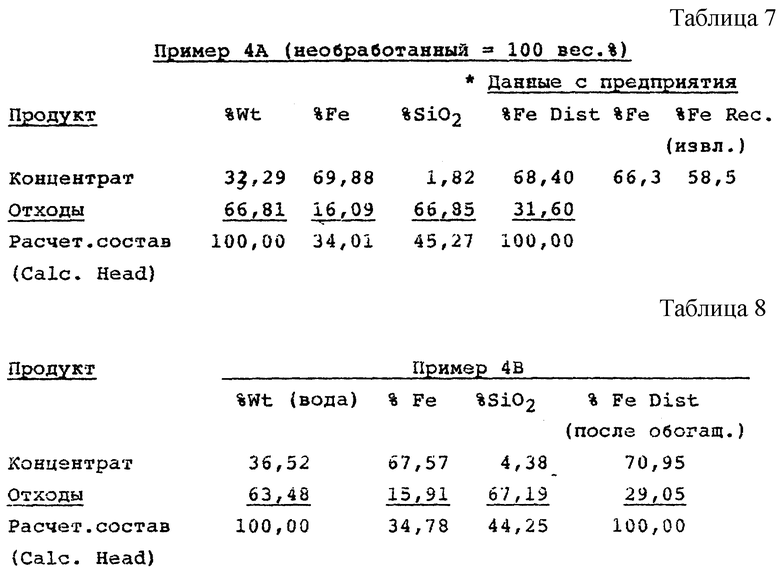

Примеры 4A и 4B (см. табл. 7 и 8).

Необработанный магнитный таконит из месторождения В (80% - 325 меш).

* Заводской процесс включает магнитную сепарацию и обратную флотацию. Следует обратить внимание на улучшенные результаты, получающиеся при использовании способа по настоящему изобретению, по сравнению с данными предприятия, использующего традиционный способ.

Пример 5

Упрощенный способ очистки угля, при котором используется сепаратор для разделения слоев по плотности

Подаваемый уголь был измельчен до тонкоизмельченных частиц, и использовали сито с номером 150 меш для предварительного отсеивания больших частиц из исходного потока. После этого исходный поток направляли в сепаратор для разделения слоев по плотности в соответствии с настоящим изобретением, и затем верхний поток с низкой плотностью дополнительно просеивали с помощью сита с номером 500 меш, и частицы с большим размером после этого просеивания представляли собой чистый уголь, а частицы с меньшим размером образовывали шлам из глины, который удаляли. Поток с высокой плотностью представлял собой отходы (хвосты) и содержал минерал/пирит.

Результаты вышеописанного испытания:

Тестовые результаты очистки угля (зольность 27,7%) из месторождения Alabama Pratt Seam при использовании способа разделения по настоящему изобретению. Следует обратить внимание на низкий уровень зольности (8,8%) у получаемого продукта по сравнению с исходным материалом, имеющим уровень зольности 27,7% (см. табл. 9).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ТВЕРДЫХ ВЕЩЕСТВ | 1992 |

|

RU2078614C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1988 |

|

RU2067890C1 |

| СПОСОБ БИООКИСЛЕНИЯ ОГНЕУПОРНЫХ СУЛЬФИДНЫХ РУД | 1994 |

|

RU2113522C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДОВ | 2002 |

|

RU2310512C2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2134286C1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171145C1 |

Использование: гравитационное разделение частиц. Технический результат - эффективная и экономичная сепарация частиц малого размера. Устройство для гравитационного разделения включает трубообразную колонну, содержащую материал насадки, и имеет средство для встряхивания насадки в колонне и находящихся в ней частиц. Устройство снабжено средством для образования пульпы. Материал насадки выполнен с образованием каналов, проходящих кругообразно через соответствующие зоны. Промежуточная часть колонны включает сообщенную со средством для подачи водной пульпы зону входного канала для прохода пульпы через указанные каналы. Способ включает обработку водной пульпы из руды минерала диспергирующим агентом и подачу диспергированной водной пульпы во входной канал, расположенный в промежуточной секции трубообразной колонны, и образование слоя с высокой плотностью из частиц с высокой плотностью в нижней части колонны, и образование слоя с низкой плотностью из частиц с низкой плотностью в верхней части колонны. Отходы удаляют из верхнего конца колонны, а концентрированную руду минерала, имеющую пониженный уровень содержания пустой породы, удаляют из нижней части колонны. 3 с. и 17 з.п.ф-лы, 2 ил., 9 табл.

| Колонна-классификатор | 1983 |

|

SU1106536A1 |

| Устройство для разделения зернистых материалов и осветления воды | 1981 |

|

SU982803A1 |

| Пластинчатый классификатор | 1988 |

|

SU1563760A1 |

| Отсадочная машина | 1983 |

|

SU1217476A1 |

| Гидравлический классификатор | 1988 |

|

SU1518011A1 |

| КОЛОННА-КЛАССИФИКАТОР | 1991 |

|

RU2019296C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ ПОРОШКА | 1990 |

|

RU2040364C1 |

| US 4789464 A, 06.12.1988 | |||

| РАСШИРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РАСШИРЕНИЯ ТРУБЫ | 2004 |

|

RU2330930C2 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2000-08-10—Публикация

1995-09-13—Подача