Изобретение относится к станкостроению и может быть и:;пользовано для обработки валов бесшпойочного соединения с профилем Равно осный контур РК-профиль) на шли фовальных станках.

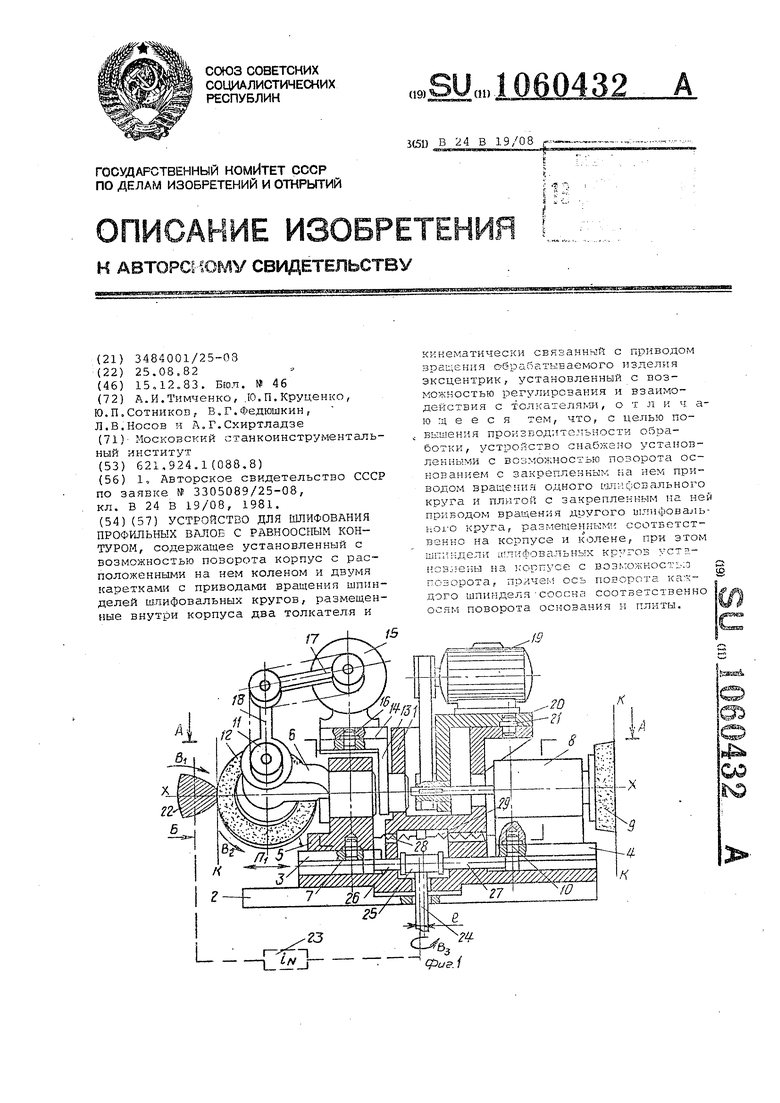

Известно устройство для шлифования прЪфильных валов с равноосным контуром, содержащее установленный с возможностью поворота корпус с расположенными на нем коленом и двумя каретками с приводами вращения шлифовальных кругов, размещенные -внутри корпуса два толкателя и экс центрик, установленный с возможностью регулирования и взаимодействия с толкателями и кинематически связанный с приводом вращения обрабатываемого изделия ij .

Недостатком известногоустройства является низкая производительность обработки.

Цель изобретения - повышение, производительности обработки.

Поставленная цель достигается тем, что устройство дляшлифования профильных валов с равноосным контуром, содержащее установленный с возможностью поворота корпус с расположенными на нем коленом и двумя каретками с приводами вращения шпинделей шлифовальных кругов, размещенные внутри корпуса два толкателя, и эксцентрик, установленный с возможностью регулирования и взаимодействия с толкателями и кинематически связанный с приводом вращения обрабатываемого изделия, снабжено установленными с возможностью поворота на корпусе основанием с закрепленным на кем приводом вращения одного шлифовального круга и плитой с закрепленным на ней приводом вращения другого шлифовального круга, размещенными соответственно на корпусе и колене, при этом шпиндели ьилифовальных кругов размещены на корпусе с возможностью поворота, причем ось поворота каждого шпинделя соосна соответственно осям поворота основания и плиты.

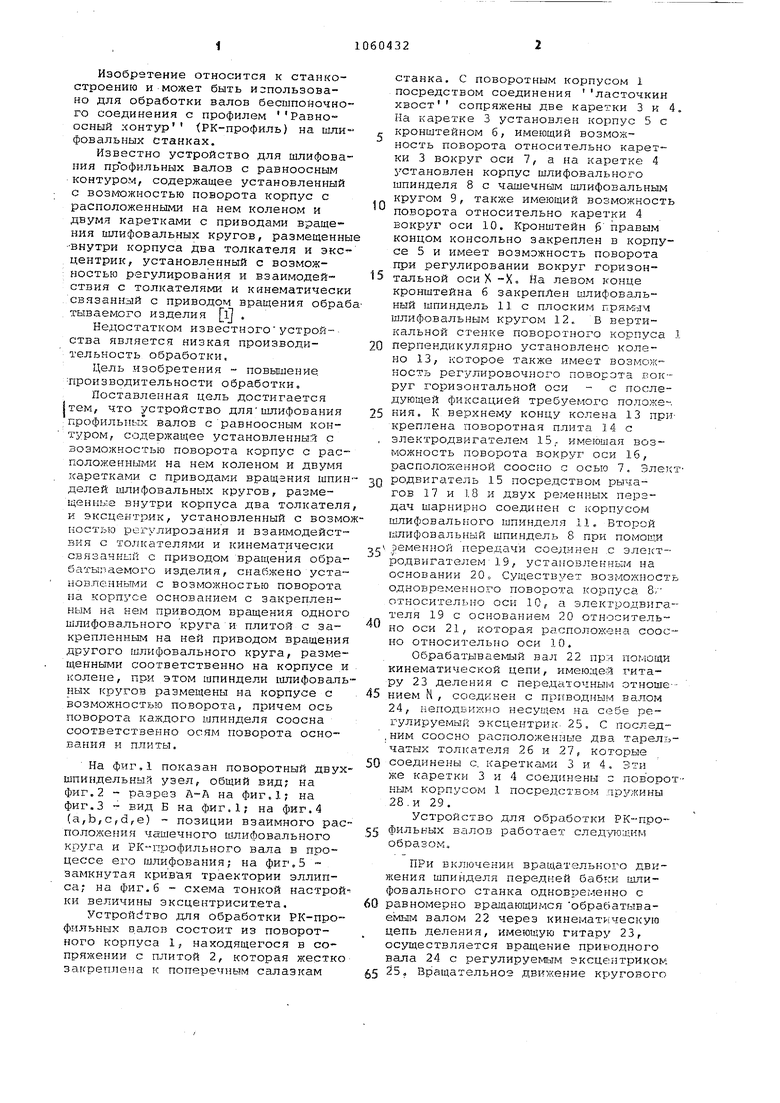

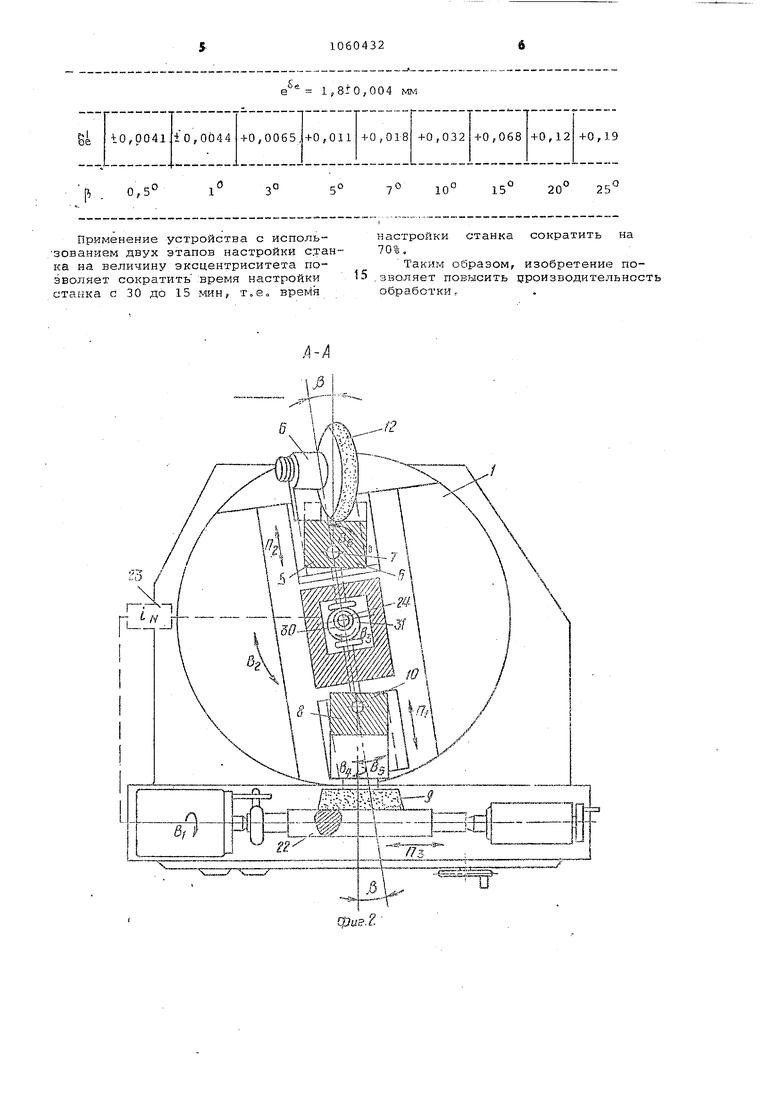

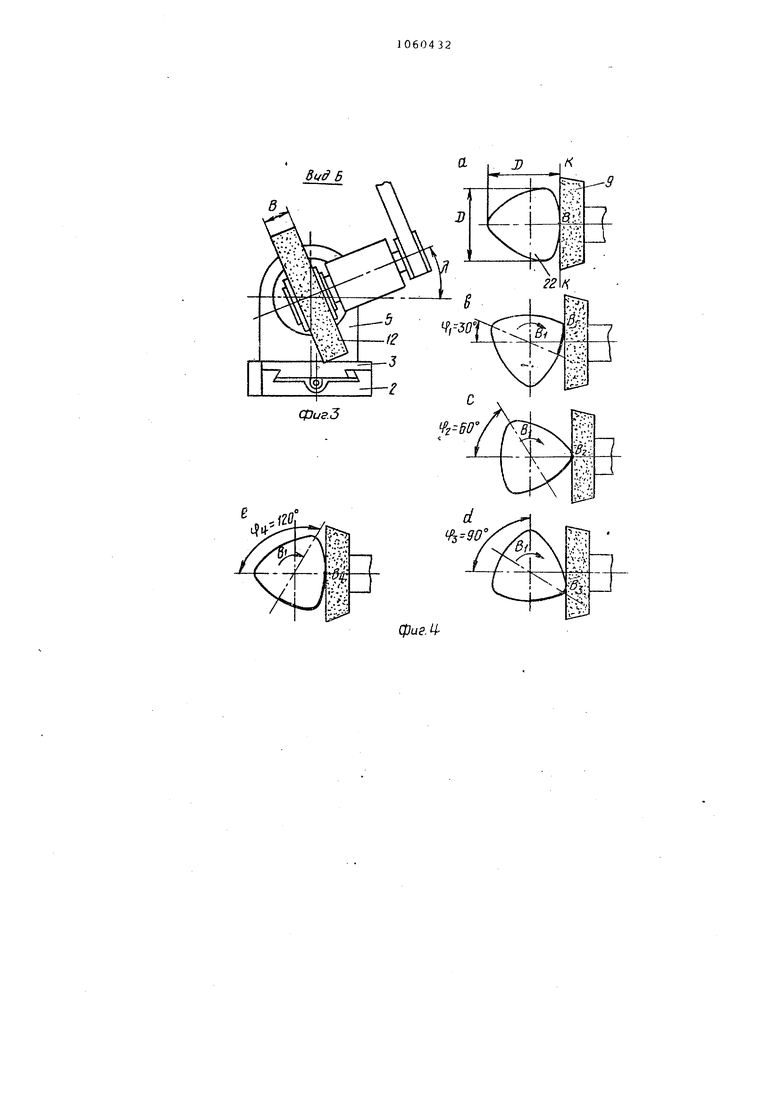

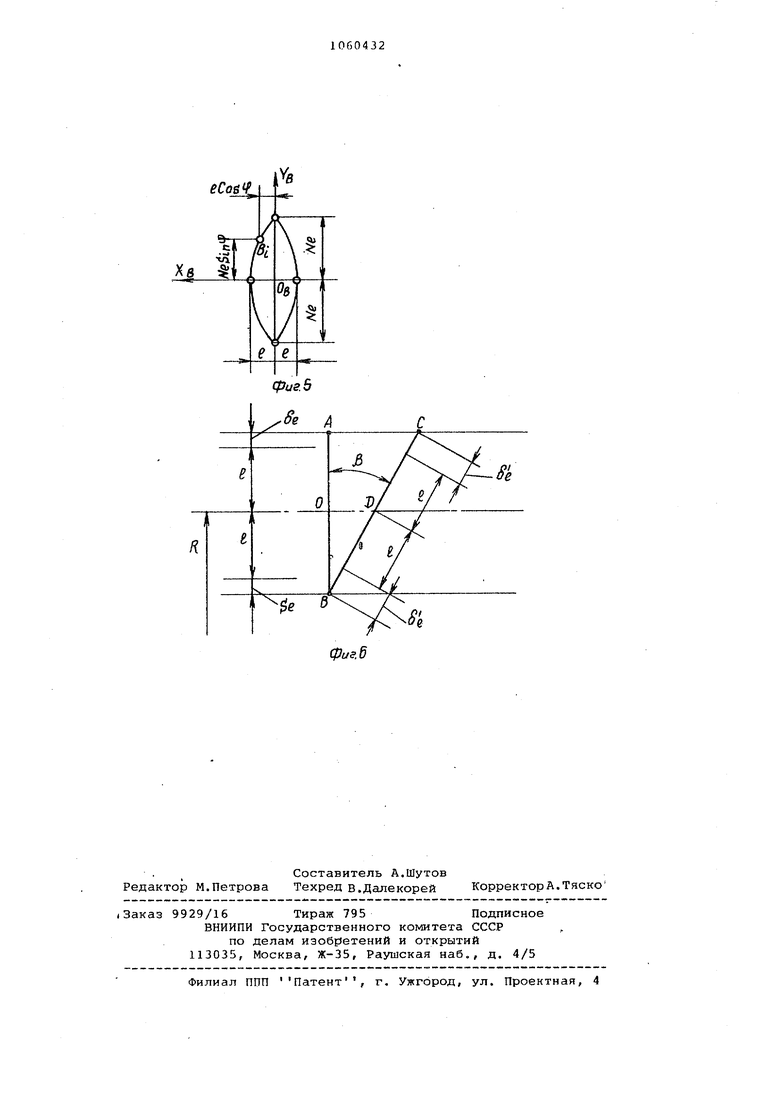

На фиг,1 показан поворотный двухшпиндельннЯ узел, общий вид; на фиг.2 - разрез А-А на фиг. на фиг.З - вид Б на фиг.1; на фиг.4 (a,b,Cfd,e) позиции взаимного расположения чашечного шлифовального круга и РК Профилвного вала в процессе его шлифования; на фиг.З замкнутая кривая траектории эллипса; на фиг. 6 - схема тонкой настройки величины эксцентриситета.

Уcтpoйdтвo для обработки РК-профильных в.алов состоит из поворотного корпуса 1, находящегося в сопряжении с плитой 2, которая жестко закреплена к поперечным салазкам

станка. С поворотным корпусом 1 посредством соединения ласточкин хвост сопряжены две каретки 3 к 4 На каретке 3 установлен корпус 5 с кронштейном б, имеющий возможность поворота относительно каретки 3 вокруг оси 7, а на каретке 4 установлен корпус шлифовального шпинделя 8 с чашечным шлифовальным кругом 9, также имеющий возможность поворота относительно каретки 4 вокруг оси 10. Кронштейн правым концом консольно закреплен в корпусе 5 и имеет возможность поворота при регулировании вокруг горизонтальной осиХ-Х. На левом конце кронштейна б закреплен шлифовальный шпиндель 11 с плоским прямлм шлифовальным кругом 12. В вертикальной стенке поворотного корпуса перпендикулярно установлено колено 13, которое также имеет возможность регулировочного поворота вокруг горизонтальной оси - с последующей фиксацией требуемого положения. К верхнему концу колена 13 прикреплена поворотная плита 14 с электродвигателем 15- имеющая возможность поворота вокруг оси 16, расположенной соосно с осью 7, Элекродвигатель 15 посредством рычагов 17 и 1.8 и двух ременных перэдач шарнирно соединен с i-;opnycoM шлифовального шпинделя 11, Второй длифовальный шпиндель 8 при помощи ременной передачи соединен с электродвигателем19, установленным на основании 20 о Существует возможност одновременного поворота корпуса 8, относительно оси 10, а электродвигателя 19 с основанием 20 относительно оси 21, которая расположена соосно относительно оси 10.

Обрабатываемый вал 22 при помощи кинематической цепи, имеюще.й гитару 23 деления с передаточньи-л отношением К, соединен с приводным валом 24, неподвижно несуигем на себе регулируегж й эксцентрик. 25. С послед, ним соосно располо;кенные два тарельчатых тол1сателя 26 и 27, которые соединены с. каретками 3 и 4, Эти же каретки 3 и 4 соединены с повороным корпусом 1 посреддством л-ружины 28.и 29.

Устройство для обработки РК-про фильных валов работает следующим образом.

ПРИ включени.и вращательного движения шпинделя передней бабки шлифовального станка одновременно с

60 равномерно вращающимся обрабатываемыгл валом 22 через кинематическую цепь деления, имеющую гитару 23, осуществляется врсццение приводного вала 24 с регулируемыг-л эксце нтриком

5 25, Вращательное кругового

эксцентрика 25 посредством тарельчатых толкателей 26 и 27 преобразуется в гармокич ескив перемещения двух.кареток 3 ,: -. . Эти перемещения представлены уравкением

х аCQsl Viqi),

где е - эксцентриситет кругового

эксцентрика 25; Ц - угол поворота обрабатываемого вала 22; (НЦ)) - угол поворота кругового

эксцентрика 25;

Совместно с каретками 3 и 4 по гармоническому закону также перемещаются шлифовальные шпиндели 11 и 8.

К особым условиям наладки шлифовального шпинделя 11 для обработки РК-прО(|)Иля необходимо отнести ел дующее: этот шпиндель устанавливается таким образом, чтобы прямэ.я, образующая цилиндр шлифовального круга формы ПП, находилась в плоскости k-К (фиг.1). Последняя должна быть расположена параллельно оси обрабатываемого вала 22 и перпендикулярно к направлению гармо 1ических возвратно-поступательных перемещений шлифовального шпинделя 11. При этом ось шлифовального круга 12 устанавливается под углом Д (фиг.З) к оси обрабатываемого вала 22. Минимальная величина угла Л зависит JOT числа .граней профиля N , величины его эксцентриситета е и ширины шлифовального круга В .

а

Наладка шлифовального шпинделя 1 на требуемую величину угла осуществляется путем поворота кронштейна 6 в корпусе 5 вокруг оси Х- X (фиг.1). При этом на эту же угловую величину необходимо повернуть и .Закрепить электродвигатель 15 с pычaгa /IИ 17 и 18, Этот поворот осуществляется при помощи колена 13, которое также разворачивается вокруг оси X -X, только относительно поворотного корпуса 1. Такое раздельное крепление кронштейна 6 и электродвигателя 15 позволяет у «1еньшить величину динамических нагрузок устройства при возвратно-поступательных перемещениях шлифовальног шпинделя 11.

Описанная наладка шлифовального шпинделя 11 может применяться тольк при обработке бесступенчатых валов с РК-профилем (т.е. когда РК-профиль открыт с двух сторон) или при обработке валов, у которых РК-профиль закрыт с одной стороны. В тех случаях, когда необходимо обработать ступенчатые валы с РК-профилем или когда йеобходимо эаточить РК-профильную протяжку, прошивку или дорн, то осуществляют наладку второго шпинделя 8 с чашечным шлифовальным кругом.9, при этом устройство поворачивается на 180. Перед закреплением поворотного корпуса 1 на плите 2 корпус 1 устанавливают таким образом, чтобы шлифовальный

0 торец чашечного круга 9 находился в плоскости-К - К, расположенной параллельно оси обрабатываемого вала и перпендикулярно к направлению гарс монических возвратно-поступательных

5 перемещений каретки 4 со шлифовальным шпинделем 8.

Настройка станка на требуемую точность эксцентриситета в отличии от прототипа осуществляется в два этапа: первый этап - грубая наст0ройка; второй этап - тонкая настройка.

Грубая настройка величины эксцентриситета осуществляется за счет относительного разворота втулок 30

5 и 31 регулируемого эксцентрика 25, ,причем величина эксцентриситета настраивается с расширенным допуском на настрозТку ( Se ) , заданным только лишь в плюс.

0

Тонкая настройка величины эксцентриситета осуществляется следующим образом.

Поворотный корпус 1 поворачивается на угол В (фиг.2 и 6).отно5сительно прямой А S г расположенной перпендикулярно к оси центров станка (фиг.6), При этом шлифовальный круг 9 и 12 перемещается на величину ВС , а расстояние между шлифоваль0ным кругом и осью центров станка изменится на величинуА6, которая определяется из U две (фиг. 6) как

ВС-С05 fb-Z ()Cos fb.

5

С целью расположения торца чашечного круга 9 в плоскости К - К шлифовальный шпиндель 8 необходимо развернуть на угол р вокруг оси 10 относительно поворотного корпуса 1. Таким образом, меняя угол (3 можно

0 уменьшить величину гармонических перемещений шлифовального шпинделя в малых пределах.

Например, необходимо настроить

5 систему на величину эксцентриситета е 1,8. мм с допуском бе iO,004 (т.е. 1,810,004 мм). Для этого круговой эксцентрик 25 настраивается на величину эксцентриситета е с допуском 8е.

0

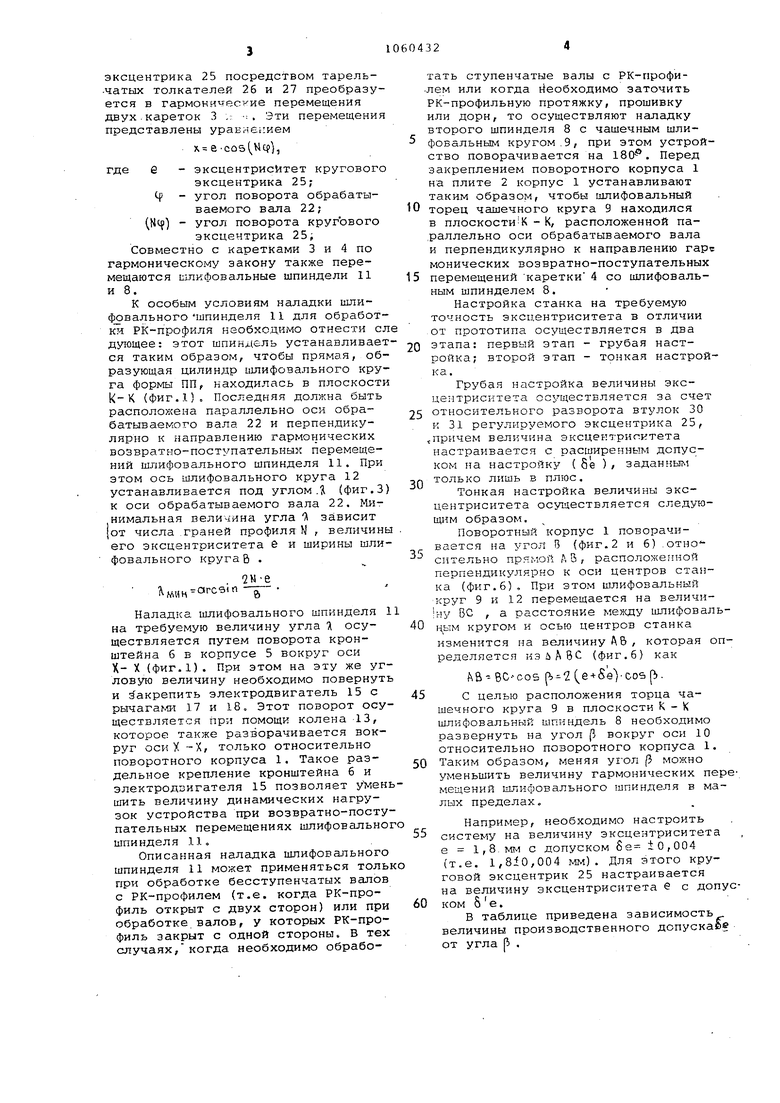

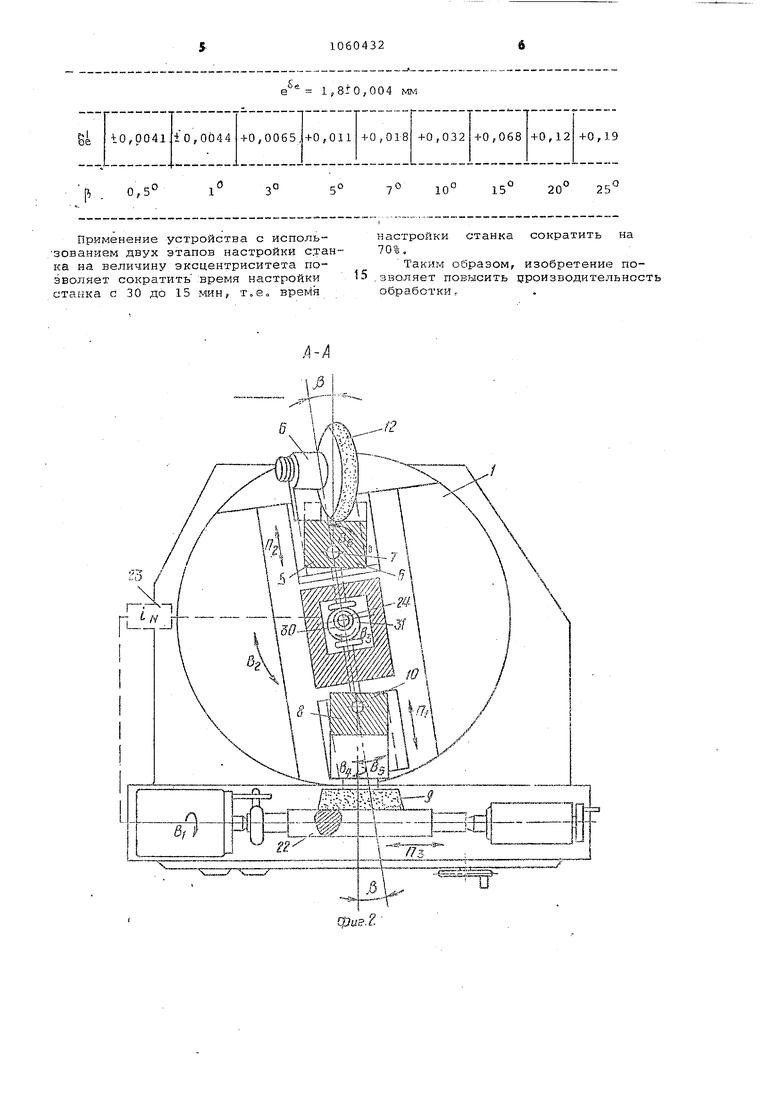

В таблице приведена зависимость величины производственного допускай от угла р .

е 1,810,004 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для обработки валов с профилем "равноосный контур | 1979 |

|

SU891255A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| Способ обработки профильных валов с равноосным контуром | 1986 |

|

SU1404288A1 |

| Способ настройки станка для обработки РК-профильных поверхностей | 1990 |

|

SU1779553A1 |

| Способ обработки профильных поверхностей | 1989 |

|

SU1761445A1 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЬНЫХ ВАЛОВ С РАВНООСНЫМ КОНТУРОМ, содержащее установленный с возможностью поворота корпус с расположенными на нем коленом и двумя каретками с приводами вращения шпинделей шлифовальных кругов, размещенные внут(ри корпуса два толкателя и кинематически связаннн й с приводом зрацения о-брабатываемого изделия эксцентрик, установленный с возможностью регулирования и взаимодействия с тюл -;ателяг«ш, о т л и ч аю д е е с я тем, что, с целью повышения производительности обработки, устройство снабжено установленными с возможностью повороте основанием с закрепленным на нем приводом вращения одного 1члиоовального круга и плитой с закрепленным на ней приводом вращения другого шлифовальi-:Oj.-o круга, разметденьыми соответственно на корпусе и колене, при этом шпиндели алифовальных кругов устаHoajjOHM на i;opnyce с вoз южнocт :o да позорота, причем ось поворота ка:-:дого шпинделя-соосна соответственно осям поворота основания и плиты. вз1.г& ЛЙВЕдВ Чязв ,, SSSS

. 0,5 Применение устройства с использованием двух этапов настройки с.танка на величину эксцентриситета позволяет сократить время настройки станка с 30 до 15 мин, т,е„ время

15° 20°

7° 10°

25 настройки станка сократить на 70%. Таким образом, изобретение по«5 , зволяет повысить цроизводительность обработки.

„ /ШФ%-

±: ШЛт:г:...1

ff-

v

(«..

.

/7з

EST

ли.

Б

В

фиеЛ

eCoetf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-15—Публикация

1982-08-25—Подача