Предлагаемое изобретение относится к производству строительных материалов, в частности к технологии строительного кирпича.

Известен способ обжига кирпича, содержащий укладку кирпичей на подвижные вагонетки, образующие подвижный под, и их обжиг в туннельной камере. (Авторское свидетельство 1508071, F 27 B 9/00, 1988).

Недостатком этого способа является то, что обжиг производится при расположении кирпичей в пакетах, что не возможно обеспечить идентичный режим для всех кирпичей и производить скоростной обжиг из-за давления верхних слоев кирпичей на нижние, что значительно увеличивает время обжига и энергетические затраты.

Наиболее близким решением по технической сущности и достигаемому результату является способ обжига кирпичей, содержащий укладку кирпичей на опоры подвижного пода рядами с зазорами над подом и между кирпичами и обжиг кирпичей пламенем факела (RU 2049757, 10.12.1995).

Недостатком этого способа является то, что при многоярусном расположении кирпичей не обеспечивается равномерный обжиг. Особенно этот недостаток проявляется при скоростном обжиге на жестком режиме.

Технический результат изобретения - повышение качества кирпичей.

Технический результат достигается тем, что в способе обжига кирпичей, содержащем укладку кирпичей на опоры подвижного пода рядами с зазором над подом и между кирпичами и обжиг кирпичей пламенем факела, зазоры между кирпичами в ряду устанавливают 0,3...1,7 толщины кирпича, а зазор между ярусами - 0,8...2,5 толщины кирпича, уменьшенный на 0,4...0,9 пустотности, что обеспечивает равномерное распределение тепловой энергии по всему объему обжигаемых кирпичей, следовательно, позволяет достигать высокое качество кирпичей, включая скоростной обжиг.

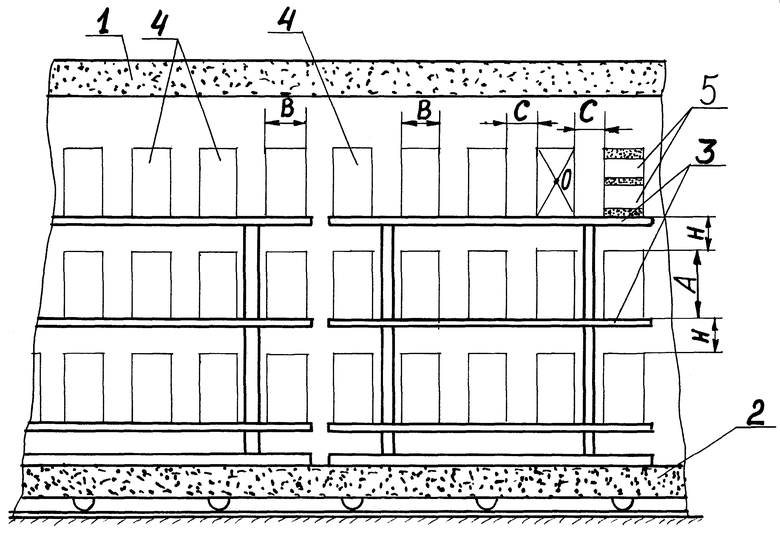

Способ поясняется чертежом, на котором показан фрагмент печи обжига (продольный разрез) с расположением кирпичей на опорах ярусов.

Способ обжига кирпичей осуществляют следующим образом:

В туннели печи обжига 1 непрерывно или циклически перемещают под 2, на который устанавливают многоярусные опоры 3 с последовательно уложенными рядами на опоры кирпичами (сырец) 4, имеющими толщину "B", при этом между кирпичами устанавливают зазор C=(0,3...1,7)B толщины кирпича, а зазор между ярусами "H" устанавливают 0,8...2,5 толщины кирпича. При движении пода 2 в зоне обжига пламя факела, проходя в зазоры между кирпичами, под ними и над ними, контактирует с поверхностями кирпичей и обжигает их, при этом выбранные зазоры распределяют пламя так, что каждая поверхность кирпичей отбирает от пламени одинаковое количество тепловой энергии, что обеспечивает равномерный обжиг каждого кирпича в объеме туннеля.

При обжиге кирпичей с пустотами 5 (пустотность кирпичей) зазор "H" между ярусами уменьшают на 0,4...0,9 пустотности кирпичей, поскольку часть тепловой энергии передается кирпичем через поверхности пустот, следовательно, поверхности кирпичей между ярусами сближают с учетом того, что часть энергии будет передаваться кирпичам через поверхности пустот.

При толщине кирпича "B" меньше высоты "A" центр кирпича "O" расположен ближе к вертикальным поверхностям, следовательно, центральная зона кирпича будет нагреваться через вертикальные более близкие к ней поверхности. Следовательно, максимальная энергия должна быть направлена в зазоры "C" между кирпичами в рядах. В этом случае зазор между кирпичами будет стремиться к максимальному пределу 1,7, а зазор между ярусами "H" будет приниматься по меньшему пределу 0,8. При толщине кирпича "B" больше его высоты "A" зазор "C" между кирпичами принимается по меньшему пределу 0,3, а зазор "H" между ярусами принимается по большему пределу 2,5, при этом большая часть тепловой энергии будет в зазорах между ярусами, передавая энергию более развитым поверхностям, что обеспечивает равномерный обжиг.

Пример 1. Кирпич полнотелый. Толщина B=65 мм, высота A = 120 мм. Зазоры между кирпичами в рядах принимаем C = 1,4 B = 1,4•65 = 91 мм, а зазоры между ярусами - H = 0,9•65 = 58 мм.

Согласно размеров "C" и "H" кирпичи укладывают на опоры 3, которые с кирпичами устанавливают на подвижный под 2 и перемещают в зону обжига. Обжиг производят при температуре пламени 1100o C в течение 2 часов.

При осмотре обожженных кирпичей недожогов, пережогов и трещин не обнаружено. Наименьшая прочность отдельных образцов кирпича при сжатии N 178 кГ/см2, а при изгибе - 18 кГс/см2. Насыщенные водой кирпичи выдержали 29 циклов попеременного замораживания и оттаивания без каких-либо признаков расслоения, шелушения, растрескивания и выкрашивания.

Пример 2. Кирпич утолщенный с 28 пустотами (пустотность 33%). Толщина кирпича B = 88 мм, а высота A = 120 мм. Зазоры в рядах между кирпичами приняты C = 1,3 B = 1,3•88 = 115 мм, а зазоры между ярусами - H = 1,2 В уменьшены на 0,6 пустотности, то есть H = 1,2В - 0,6•(33/100)•1,2B = 1,2B(1-0,24)= 1,2•88•0,76= 80 мм. С зазорами C=115 мм и H = 80 мм пустотные кирпичи укладывают на опоры 3, которые на поде 2 перемещают в зону обжига. Обжиг производят при температуре 1000o C в течение 70 минут.

При внешнем осмотре обожженного кирпича пережогов, недожогов и трещин не обнаружено. Наименьшая прочность отдельных образцов при сжатии - 161 кГс/см2, а при изгибе - 12 кГс/см2. В обоих примерах кирпичи относятся к высшей категории качества.

Таким образом, предложенный способ обжига кирпича обеспечивает более равномерную передачу тепловой энергии поверхности кирпичей, что снижает время обжига и повышает качество кирпичей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ОБЖИГА | 1995 |

|

RU2154247C2 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ КИРПИЧЕЙ | 1991 |

|

RU2049757C1 |

| ВЕТРЯК | 1995 |

|

RU2149277C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНОГО КИРПИЧА | 1991 |

|

RU2017606C1 |

| Футеровка пода печи | 1985 |

|

SU1290052A1 |

| ЗАЩИТНОЕ ОБРАМЛЕНИЕ ПОДВИЖНОЙ ПОДИНЫ | 2005 |

|

RU2300065C2 |

| Устройство для формования строительных изделий с пустотами | 1988 |

|

SU1583295A1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753926C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2019 |

|

RU2699876C1 |

Изобретение относится к производству строительных материалов. В туннеле печи обжига устанавливают подвижный под, на котором установлены опоры для укладки на них рядами кирпичей с зазором между кирпичами 0,3 - 1,7 толщины кирпича и с зазором между ярусами 0,8 - 2,5 толщины кирпича. При обжиге пустотных кирпичей зазор между ярусами уменьшают на 0,4 - 0,9 пустотности кирпичей. При непрерывном движении пода в печи обжига пламя факелов проходит между зазорами и передает тепловую энергию кирпичу, при этом выбранные зазоры равномерно распределяют тепловую энергию в соответствии с размерами поверхностей граней кирпичей. Технический результат: повышение качества кирпичей. 1 ил.

Способ обжига кирпичей, включающий укладку кирпичей на опоры подвижного пода рядами с зазорами над подом и между кирпичами и обжиг кирпичей пламенем факела, отличающийся тем, что при многоярусном их расположении зазоры между кирпичами в ряду устанавливают 0,3 - 1,7 толщины кирпича, а зазор между ярусами - 0,8 - 2,5 толщины кирпича, уменьшенный на 0,4 - 0,9 пустотности кирпичей.

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ КИРПИЧЕЙ | 1991 |

|

RU2049757C1 |

| Туннельная печь для обжига кирпича | 1988 |

|

SU1508071A1 |

| Способ обжига материалов и изделий в кольцевых и туннельных печах | 1950 |

|

SU89586A1 |

| Способ обжига керамических изделий | 1982 |

|

SU1038779A1 |

| Способ термообработки керамических изделий | 1985 |

|

SU1303592A1 |

Авторы

Даты

2000-08-10—Публикация

1995-12-28—Подача