Изобретение относится к области черной металлургии, в частности к окускованию сырья.

Известен суперофлюсованный агломерат [1], который содержит 65% CaO, 17% Fe2O3 и 10% SiO2. Аглошихту составляют из 100 весовых частей известняка, 30 весовых частей колошниковой пыли, 10 весовых частей коксика, 50 весовых частей возврата. Агломерат после четырех недель хранения на воздухе не теряет прочности. Использование суперофлюсованного агломерата обеспечивает снижение расхода кокса в доменной печи с 615 до 515 кг/т и рост производительности на 15%.

Недостатком суперофлюсованного агломерата является низкая прочность, недостаточно высокая основность (CaO/SiO2=6,5) и, вследствие этого, ограниченная возможность использования при производстве стали.

Известен также известьсодержащий агент для рафинирования расплавов черных металлов [2], который имеет состав (в %): CaO 15-100, CaF2 и(или) Al2O3 0,1-85, MgO, SiO2, Fe-оксиды < 10% каждого. Материал используется в виде гранул размером 2 мм и менее. При рафинировании стали путем продувки с использованием агента в полученном металле не повышалось содержание водорода, тогда как в обычных условиях содержание водорода в стали повышается в 3-5 раз.

Недостатком известьсодержащего агента является поглощение влаги при хранении на открытом воздухе.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ использования пыли шахтной печи [3], где собранную в мокром коллекторе пыль подвергают пенной флотации с целью извлечения коксовой пыли, содержащей 80% Cсвяз и получения остатка, содержащего 5-25% Cсвяз. Этот остаток, взятый в количестве 20-50%, смешивают с 50-80% тонкоизмельченного известняка и 1-5% бентонита. Из указанной шихты получают сырые окатыши диаметром 5-20 мм, которые подвергают сушке при температуре 300oC и обжигу при 1100-1250oC. Обожженные окатыши, содержащие (в %) CaO - 69,3; Fe2O3 - 29,86; SiO2 - 3,64; Al2O3 - 1,38; MgO - 1,14; Zn - 0,14; S - 0,94; P - 0,03 используют как флюс при выплавке стали.

Недостатком известных окатышей является высокое содержание в них свободного оксида кальция, обусловливающее известковый распад и разрушение окатышей при хранении на открытом воздухе.

Задачей изобретения является получение прочных высокоосновных окатышей с отношением (CaO+MgO)/SiO2 = 7 - 21, выдерживающих длительное хранение на открытом воздухе без поглощения влаги и разрушения.

Поставленная задача достигается тем, что известный состав, содержащий оксиды кальция, магния, алюминия, железа и кремния, согласно изобретению дополнительно содержит оксиды цинка, калия, натрия при следующем соотношении компонентов, (мас.%):

оксид магния - 4,0 - 8,0

оксид алюминия - 1,0 - 5,0

оксиды железа - 10,0 - 29,0

оксид кремния - 4,0 - 8,0

Оксиды цинка, калия, натрия - 0,1 - 1,0

оксид кальция - остальное.

Дополнительное содержание в высокоосновных окатышах оксидов цинка, калия и натрия способствует снижению температуры плавления, а также предотвращает силикатный распад. Нижний предел содержания оксидов цинка, калия и натрия, т. е. 0,1%, обусловлен минимальным их содержанием, при котором их влияние на физические свойства высокоосновных окатышей проявляется явно. Верхний предел, т.е. 1%, обусловлен максимальным содержанием этих оксидов, при котором высокоосновные окатыши не поглощают влагу при длительном хранении на открытом воздухе.

Пределы содержания оксида магния и оксида алюминия в высокоосновных окатышах обусловлены известковым распадом. При содержании в высокоосновных окатышах оксида магния меньше 4% и оксида алюминия меньше 1% увеличивается количество свободного оксида кальция, что приводит к развитию процесса известкового распада при хранении окатышей на открытом воздухе и они теряют прочность. При содержании в окатышах оксида магния больше 8% и оксида алюминия больше 5% сохраняется высокая прочность и длительность хранения на открытом воздухе без разрушения, но снижается основность окатышей.

Пределы содержания оксидов железа в высокоосновных окатышах обусловлены задачей получения окатышей, выдерживающих длительное хранение на открытом воздухе. Нижний предел содержания оксидов железа, т.е. 10%, обусловлен минимальным их содержанием, при котором высокоосновные окатыши не поглощают влагу из воздуха. Верхний предел, т.е. 29%, обусловлен максимальным содержанием этих оксидов, при котором сохраняется высокая основность.

Пределы содержания оксида кремния в высокоосновных окатышах обусловлены основностью и прочностью. Нижний предел содержания оксида кремния, т.е. 4%, обусловлен минимальным содержанием, при котором возможно получение прочных окатышей. Верхний предел, т.е. 8%, обусловлен максимальным содержанием оксида кремния, при котором окатыши имеют высокую основность.

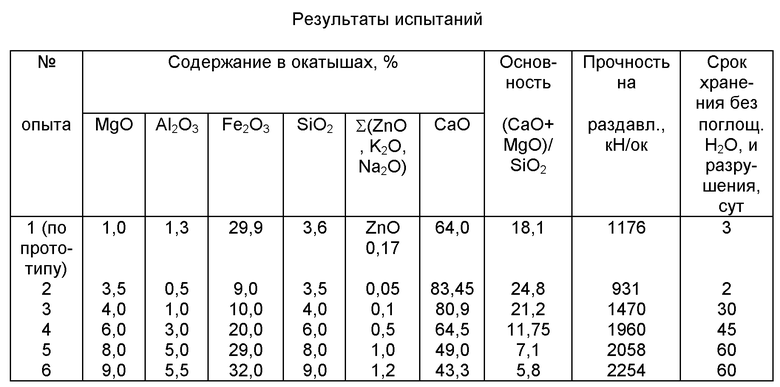

Пример. Высокоосновные окатыши производят во вращающейся обжиговой печи. Исходные компоненты шихты (железосодержащие шламы газоочисток металлургических агрегатов, известняк, глина) предварительно смешивают в заданном соотношении, измельчают до крупности 100% менее 0,1 мм. Измельченную шихту смешивают с водой в заданном соотношении и подают во вращающуюся печь, где происходит сушка, окомкование шихты и обжиг окатышей. После обжига окатыши охлаждают в барабанном охладителе и выгружают на открытый склад. Готовые высокоосновные окатыши испытывают на прочность, разрушаемость при хранении и определяют химический состав. По указанному способу в лабораторных условиях изготовляют также окатыши известного состава. Результаты испытаний приведены в таблице.

Анализ полученных результатов показывает, что применение предлагаемого состава высокоосновных окатышей по сравнению с известным позволяет повысить срок их хранения на открытом воздухе без поглощения влаги с 3 до 30 - 60 суток.

Источники информации

1. Пат. США, C 21 B 1/18, N 3864120, заявл. 09.07.73, опубл. 04.02.75.

2. Пат. США, C 22 B 9/10, N 4225348, заявл. 30.03.79, опубл. 30.09.80.

3. Пат. Японии N 54-24963, кл. C 21 C 7/00, РЖ "Металлургия", М., ВИНИТИ, 1980, N 9, реф. 9В15OП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНЫХ ОКАТЫШЕЙ | 2015 |

|

RU2595029C1 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 2000 |

|

RU2175987C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ | 1999 |

|

RU2146296C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

Сущность: окатыши содержат оксиды кальция, магния, алюминия, железа и кремния и оксиды цинка, калия и натрия при следующем соотношении компонентов, мас. %: оксид магния 4,0-8,0, оксид алюминия 1,0 - 5,0, оксиды железа 10,0 - 29,0, оксид кремния 4,0 - 8,0, оксиды цинка, калия и натрия 0,1 - 1,0, оксид кальция - остальное, что позволяет получить высокоосновные окатыши с основностью 7 - 21, выдерживающие длительное хранение на открытом воздухе. 1 табл.

Высокоосновные окатыши, содержащие оксиды кальция, магния, алюминия, железа и кремния, отличающиеся тем, что дополнительно содержат оксиды цинка, калия, натрия при следующем соотношении компонентов, мас.%:

Оксид магния - 4,0 - 8,0

Оксид алюминия - 1,0 - 5,0

Оксиды железа - 10,0 - 29,0

Оксид кремния - 4,0 - 8,0

Оксиды цинка, калия, натрия - 0,1 - 1,0

Оксид кальция - Остальное

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| US 3864120, 04.02.1975 | |||

| US 4225348, 30.09.1980 | |||

| US 3309196, 14.03.1967 | |||

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ РАБОТЫ ПРИВОДА ПОДАЧ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2006 |

|

RU2307964C1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| US 3754889, 28.08.1973 | |||

| СУЛИМЕНКО В.И | |||

| Производство окатышей | |||

| - М.: Металлургия, 1988, с.29 - 34. | |||

Авторы

Даты

2000-08-10—Публикация

1998-06-29—Подача