Изобретение относится к технологии строительных материалов, более конкретно к подготовке шихты для получения алюмосиликатных окатышей для промышленной и строительной индустрии.

Известна шихта для производства пористого материала, содержащая алюмосиликатные и углеродсодержащие ингредиенты (см. патент РФ №2400450, опубл. 27.09.2010 - прототип).

Известная шихта предназначена для производства пористого заполнителя для бетонных изделий. Особенностью известной шихты является ее состав, включающий алюмосиликатные и углеродсодержащие ингредиенты в виде глины монтмориллонитовой, угля, доломита и кварцевого песка при следующем соотношении компонентов, мас. %:

Для указанной шихты прочность на сжатие полученного из нее пористого материала достигает 5,0 МПа, что является недостаточным, например, при производстве ряда изделий для промышленной и строительной индустрии (плиты, кирпичи, трубы).

Наиболее близким техническим решением к предложенному является шихта для получения высокоосновных окатышей, содержащая оксиды кальция, магния, алюминия, железа и кремния (см. патент РФ №: 2154114 опубл. 10.08.2000 - прототип).

Особенностью известного технического решения является то, что шихта дополнительно содержат оксиды цинка, калия, натрия при следующем соотношении компонентов, мас. %: оксид магния 4,0-8,0, оксид алюминия 1,0 - 5,0, оксиды железа 10,0-29,0, оксид кремния 4,0-8,0, оксиды цинка, калия и натрия 0,1-1,0, оксид кальция - остальное. Такой состав шихты позволяет получить высокоосновные окатыши с основностью 7-21, выдерживающие длительное хранение на открытом воздухе.

К недостаткам известного технического решения следует отнести сравнительно низкую прочность готовых окатышей, используемых преимущественно в области черной металлургии, в частности при окусковывании сырья. Кроме того, сложный состав шихты и,связанные с ним особенности технологического процесса производства окатышей препятствуют использованию высокоосновных окатышей для целей промышленной и строительной индустрии.

Технический результат состоит в повышении прочности высокоосновных окатышей, полученных из шихты на основе алюмосиликатных и углеродсодержащих ингредиентов, при одновременном снижении влагопроницаемости материала.

Технический результат достигается тем, что шихта для получения высокоосновных окатышей, содержащая оксиды кальция, магния, алюминия, железа и кремния, согласно изобретению включает алюмосиликатную золу угольных ТЭС и белитовый шлам при следующем соотношении компонентов, мас. %:

В качестве компонентов шихты для получения прочных высокоосновных алюмосиликатных окатышей используют золу угольных ТЭС, работающих на Экибастузских углях (Троицкая, Рефтинская, Вехнетагильская ГРЭС), и белитовый шлам - отход переработки золы на глинозем. Указанные золы являются высококремнистыми и высокоглиноземными и содержат, мас. %.: SiO2 55-63; Al2O3 28-34; Fe2O3 4-7; СаО 0,5-1,3; MgO 0,2-0,7; Na2O+K2O 0,1-0,7; С (недожог угля) 2-5, прочие 2-3.

Содержание двух главных компонентов SiO2 и Al2O3 составляет 88-95%, по этой причине зола тугоплавкая, температура ее плавления превышает 1500°C. В составе белитового шлама основными компонентами являются, мас. %: SiO2 28,5-30,3; СаО 55-58; Al2O3 1-3; Fe2O3 0,5-4,0; MgO 0,1-0,2; Na2O+K2O 0,5-1,5; влага 2-3; прочие 2-3. Главной фазой в составе белитового шлама является белит (β-2CaO·SiO2). Температура плавления белита 2130°C. В соответствии с составом золы угольных ТЭС и белитового шлама фазовые равновесия в составе шихты в процессе ее термической обработки описывается в рамках системы СаО-Al2O3-SiO2.

Получение прочных алюмосиликатных окатышей достигается при термической обработке шихты, содержащей указанное количество алюмосиликатной золы угольных ТЭС и белитового шлама.

В пересчете на систему СаО-Al2O3-SiO2 содержание СаО, Al2O3 и SiO2 в шихте составляет, мас. %: 56-65, 18-28, 10-25. Самые прочные окатыши получают при содержании в шихте золы 77-80%, т.е. в части системы СаО-Al2O3-SiO2, где происходит кристаллизация анортита и муллита.

Проведенные в ОИВТ РАН экспериментальные исследования по технологии подготовки шихты для получения высокоосновных окатышей показали, что технический результат достигается при указанном содержании ингредиентов, в том числе алюмосиликатной золы угольных ТЭС 62-80 мас. %, при котором обеспечиваются максимальные значения прочности высокоосновных окатышей и снижение влагопроницаемости материала.

При соотношении в шихте золы алюмосиликатной 62-80% мас. % и белитовый шлам - остальное между компонентами шихты при термической обработке в интервале 1180-1250°C происходят химические реакции с образованием алюмосиликатной фазы - анортита, которая находится в равновесии с алюмосиликатным расплавом, прочно цементирующим кристаллические образования. При температуре ниже 1180°C количество жидкой фазы недостаточно для прочной цементации кристаллов анортита и окатыши получают невысокой прочности. При температуре выше 1250°C происходит большое образование жидкой фазы и окатыши плавятся.

При увеличении в шихте содержания белитового шлама больше 38% мас. % при термической обработке при температурах 1100-1200°C равновесия смещаются на диаграмме СаО-Al2O3-SiO2 из поля кристаллизации анортита в поле кристаллизации метасиликата кальция - волластонита. Шихта становится более легкоплавкой и жидкотекучей. Образование прочных окатышей не происходит вследствие короткой площадки спекания. По шкале Мооса кристаллы анортита имеют твердость 6-6,5, а кристаллы волластонита имеют твердость 4-4,5, т.е. в 1,5 раза меньше.

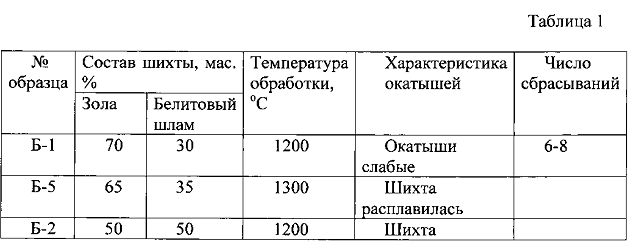

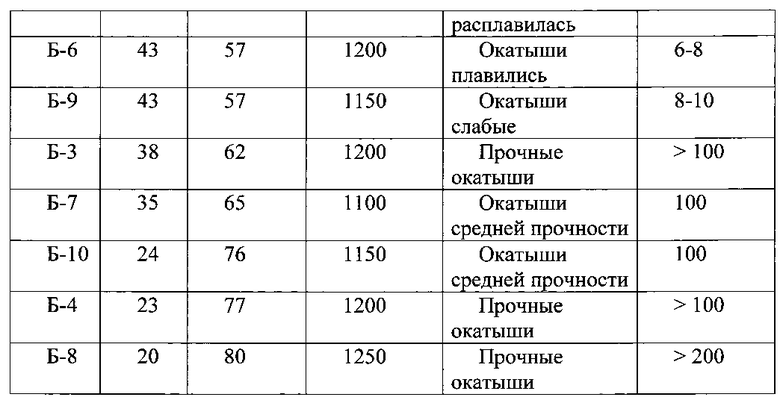

Примеры состава шихты для получения алюмосиликатах окатышей даны в таблице 1

В качестве показателя прочности окатышей использован метод сбрасывания окатышей на стальную плиту с высоты 2,2 м. Если при числе сбрасываний 100 и более раз окатыши не разрушаются, то они считаются прочными.

Прочные алюмосиликатные окатыши обладают стеклокристаллической структурой, не поглощают воду, выдерживают 90-100 циклов замораживания-размораживания, плотность окатышей 2,1-2,2 т/м3.

Основная область применения высокоосновных алюмосиликатных окатышей - наполнитель для сверхпрочных бетонов.

Поскольку алюмосиликатные золы угольных ТЭС представляют собой порошкообразный стеклокристаллический материал фракции 0,1-300 мкм, то их дополнительное измельчение не требуется. Фракции золы более 300 мкм отсеиваются и в состав шихты не вводятся. Белитовый шлам - отход переработки золы на глинозем используется в виде отходов производства фракционного состава меньше 45 мкм.

При подготовке шихты зола и белитовый шлам смешиваются в массовом отношении (62-80):(38-20) на шнековом смесителе, шихта увлажняется до влажности 10-12%, гранулируется на тарельчатом грануляторе и подвергается обжигу во вращающейся печи при температуре 1180-1250° в течение 45-60 мин. Обожженные окатыши выпускаются с холодного конца печи в сменные бункерные емкости и отправляются на склад готовой продукции

Пример конкретного выполнения

Приготавливают шихту для получения высокоосновных окатышей при соотношении компонентов:

- 76 мас. % золы Троицкой ГРЭС, содержащей, мас. %: SiO2 55.00; Al2O3 29,70; Fe2O3 5,44; СаО 1,80; MgO 0,52; Na2O+K2O 0,50; углерод (недожог) 3,5;

- 24% белитового шлама, содержащего, мас. %: SiO2 29,50; СаО 56,5; Al2O3 2,1; Fe2O3 5,70; Na2O+К20 0,95; влага 2,5; прочие 2,6

Полученную шихту перемешивают в шнековом смесителе в течение 30 мин и увлажняют до влажности 10-12%. Шихту гранулируют на тарельчатом грануляторе до размера 3-25 мм и обжигают во вращающейся печи в течение 45 мин. Полученные окатыши представляют собой стеклокристаллический материал, который выдержал 100 сбрасываний на стальную плиту с высоты 2,2 м. Плотность окатышей 2,2 т/м3, не поглощают влагу, выдержали 95 циклов замораживания-размораживания.

Такое выполнение изобретения обеспечивает получение из предложенной недифицитной дешевой шихты прочных окатышей, пригодных для отсыпки дорожного полотна или в качестве наполнителей прочного бетона. При этом основой предложенной шихты является широкодоступные белитовые шламы, производимые глиноземными заводами, и шлакозольные отходы угольных ТЭС, запасы которых исчисляется миллионами тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО МАТЕРИАЛА "ПЕНОЗОЛ" | 2015 |

|

RU2605212C1 |

| Шихта для получения глинозольного кирпича | 2015 |

|

RU2638996C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ШИХТА И СОСТАВ СТЕКЛА ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781058C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| Шихта для получения искусственного стеклокристаллического песка и способ производства искусственного стеклокристаллического песка | 2019 |

|

RU2728125C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

Изобретение относится к технологии строительных материалов, более конкретно к подготовке шихты для получения алюмосиликатных окатышей для промышленной и строительной индустрии. Технический результат заключается в повышении прочности высокоосновных окатышей при одновременном снижении влагопроницаемости материала. Шихта для получения высокоосновных окатышей включает алюмосиликатную золу угольных ТЭС и белитовый шлам при следующем соотношении компонентов, мас. %: алюмосиликатная зола угольных ТЭС 62 - 80, белитовый шлам - остальное. 1 табл.

Шихта для получения высокоосновных окатышей, содержащая оксиды кальция, магния, алюминия, железа и кремния, отличающаяся тем, что включает алюмосиликатную золу угольных ТЭС и белитовый шлам при следующем соотношении компонентов, мас. %:

| ВЫСОКООСНОВНЫЕ ОКАТЫШИ | 1998 |

|

RU2154114C2 |

| Сырьевая смесь для изготовления зольного гравия | 1987 |

|

SU1567543A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| Сырьевая смесь для изготовлениязАпОлНиТЕля | 1979 |

|

SU823351A1 |

| US5350549 A, 27.09.1994. | |||

Авторы

Даты

2016-08-20—Публикация

2015-05-29—Подача