1

Изобретение относится к устройствам для регулирования толщины полосы при прокатке.

Известна система автоматического регулирования толщины полосы с применением гидроцилиндров, регулирующая только один параметр - толщину полосы в продольном или в поперечном сечении 1.

Недостаток такой системы заключается в том, что регулирование одного из этих параметров оказывает возмущающее воздействие на другой параметр.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является система, имеющая два контура: гидравлический замкнутый контур противоизгиба рабочих валков, содержащий регулятор давления объемного типа и осуществляющий косвенное измерение толщины полосы на выходе из клети, а также компенсацию поперечной разнотолщииности; гидравлический открытый контур распора опорных валков, содержащий регулятор давления дроссельного типа и осуществляющий компенсацию продольной разнотолщинности 2.

Известная система работает следующим образом.

Нри изменении толщины полосы на выходе из клети штоки гидроцилиндров противоизгиба перемещаются и изменяют объем гидравлического замкнутого контура, а следовательно, давление запертой в нем рабочей жидкости. По сигналу датчика давления электрическая система формирует управляющие сигналы рассогласований на регуляторы давлений контуров распора опорных валков и противоизгиба рабочих валков. Давлениев этих контурах изменяется до тех пор, пока сигналы рассогласований не станут равны нулю.

В результате переточки валков, недостаточной герметизации и наличия воздушных включений в замкнутом гидравлическом контуре происходит изменение его жесткости, а следовательно, понижается точность работы всей системы. Кроме того, привод штока регулятора давления объемного типа электродвигателем вследствие инерционности последнего, а также наличия люфтов и трения в механических соединениях снижает быстродействие системы.

Целью изобретения является повышение точности и быстродействия системы. Это достигается тем, что в системе автоматической стабилизации толщины полосы гидравлические контуры распора опорных валков и противоизгиба рабочих валков выполнены открытыми и имеют в качестве регуляторов давления электрогидравлические преобразователи с обратной связью по давлению. Обратная связь по давлению обеспечивает постоянное давление в гидравлическом контуре, которое меняется только по сигналу рассогласования на входе электрогидравлического преобразователя. Управляющие электрические сигналы рассогласований для контуров распора и противоизгиба формируются в соответствующих сумматорах по показаниям месдозы и датчиков давления обоих контуров.

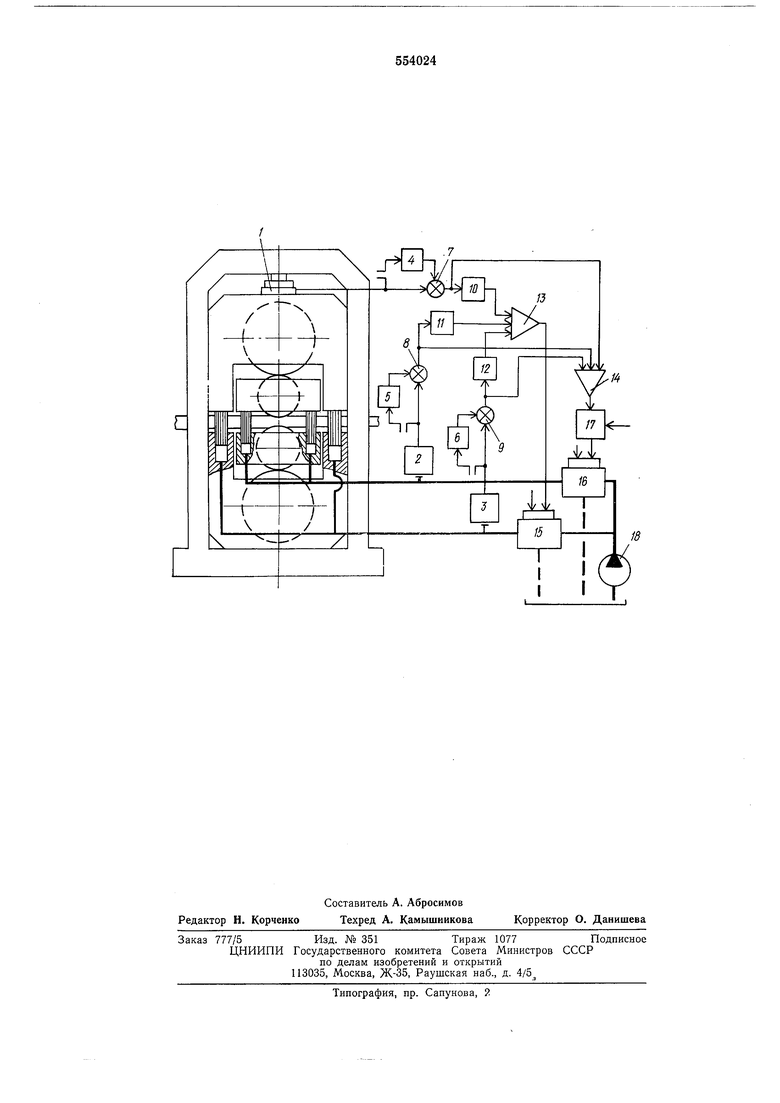

На чертеже приведена блок-схема системы автоматической стабилизации толщины полосы для оснащения четырехвалковой прокатной клети с распором опорных валков и противоизгибом рабочих валков.

Система включает месдозу 1, датчики 2 и 3 давления с электрическим выходным сигналом, блоки 4, 5 и 6 памяти, блоки 7, 8 и 9 сравнения, множители 10, 11 и 12, сумматоры 13 и 14, электрогидравлические преобразователи 15 и 16 с обратной связью по давлению, решающее устройство 17, насос 18.

Система работает следующим образом.

Блоки 4, 5 и ,6 памяти запоминают первоначальные значения усилия сжатия валковой системы, усилия противоизгиба и усилия распора, воспринимаемые месдозой 1 и датчиками 2 и 3 давления. Блоки 7, 8 и 9 сравнения формируют сигналы, пропорциональные приращениям указанных усилий, которые в множителях 10, И и 12 умножаются на соответствующие коэффициенты. Сумматор 13 вырабатывает сигнал рассогласования, который воздействует на вход электрогидравлического преобразователя 15, изменяющего давление, а следовательно, усилие в контуре распора опорных валков, компенсируя тем самым продольную разнотолщинность полосы.

Сумматор 14 формирует сигнал, пропорциональный приращению усилия прокатки. Рещающее устройство 17 вырабатывает управляющий сигнал рассогласования, который воздействует на вход электрогидравлического преобразователя 16, изменяющего давление, а а следовательно, усилие в контуре противоизгиба рабочих валков, компенсируя тем самым поперечную разнотолщинность полосы.

Формула изобретения

Система автоматической стабилизации толщины полосы, содержащая гидравлический контур распора опорных валков для компенсации продольной разнотолщинности и гидравлический контур противоизгиба рабочих валков для компенсации поперечной разнотолщииности, отличающаяся тем, что, с целью повышения точности и быстродействия системы, оба гидравлических контура выполнены открытыми н имеют в качестве регуляторов давлеиия электрогидравлические преобразователи с обратной связью по давлению, к входам которых подключены сумматоры, формирующие управляющие электрические сигналы рассогласований по показаниям месдозы и датчиков давления обоих контуров.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 411439, М. Кл.2 G 05D 5/03, 1971.

2.Патент США № 3875775, кл. 72-8, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Система автоматической стабилиза-ции ТОлщиНы пОлОСы | 1979 |

|

SU850244A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1999 |

|

RU2154541C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

Авторы

Даты

1977-04-15—Публикация

1976-01-30—Подача