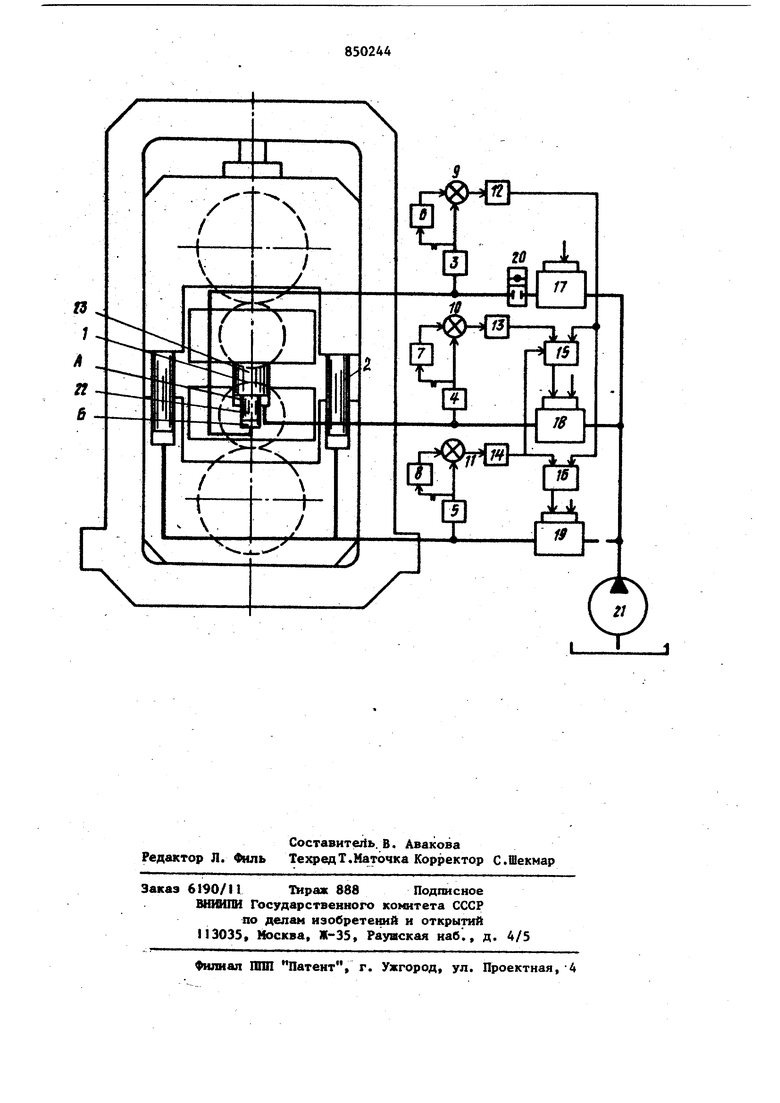

Изобретение относится к прокатке металлов, а именно к контрольш 1м и регулирующим устройствам прокатных станов, реагирующих на изменение дав ления валков, и может быть использовано для регулирования толщины полосы при прокатке. Известна система автоматической стабилиз.ации тол1ф1НЬ1 полосы, содержащая два контура: гидравлический замкнутый контур противоизгиба рабоч валков с регулятором давления объемного типа, который осуществляет косвенное измерение толщиш 1 полосы на выходе из клети, а также компенсащоо поперечной разнотолщинности к гидра лический открытый контур распора опЬ ных валков с регулятором давления дроссельного типа, который осуществляет компенсацию продольной разнотоя щинности. В подобных системах при измене1ши усилия прокатки (давления валков), обусловленного изменением свойств , прокатываемого металла или другими причинами, изменяется раствор валков. При зтом по сигналу датчика давления электрическая часть системы формирует управляющие сигналы на регуляторы давления контуров распора опорных и противокзгйба рабочих валков. Давление в указанных контурах изменяется 8 соответствии с алгоритмами управления до тех пор, пока сигналы рассогласований, вызванные изменением зазора между валками, не станут равны нулю l. Недостаток данной системы заключается в том, что вследствие больших диаметров гидр щилиндров противонзгиба рабочих валков и питающих трубопроводов, определяемых значительными УСИЛИЯМИ воздействия на валки, гидравлический замкнутый контур противоизгиба имеет малую жесткость, что в конечном итоге снижает чувствительность всей системы. 38 Наиболее близкой к предлагаемой является система автоматической стабилизации толщиша полосы, содержащая гидравлический контур распора опорны валков, гидравлический контур против изгиба рабочих валков с вмонтированными в их опорах силовыми элементами воздействия иа валки и замкнутый измерите91ьиый гидравлический контур с« моитироваыньти в опоры рабочих Валков элемеитани измере1шя раствора валков (в дальнейшем измерительяь е цилиндры), полости которых гидравлически coejcQfHemd с датчиком давлёяаля, запорным клапаном и задатчиком давления, причем датчик давления через блок памяти и блок сравнения соединен с усилителем, выход которого через блоки формирования управляющих сигналов соединен с ре гуляторакш давления гидравлического контура распора опоршлх валков и гидравлического контура противоизгиба рабочих валков. Введение в известную систему допо нительного замкнутого измерительного контура, выполняющего только функции измерения, позволяет соответствующим выбором диаметров его измерительных гдшиндров и трубопроводов выполнить этот контур достаточно жестким, и следовательно, более чувствительным к изменениям усилий прокатки от возмущаю1цих факторов (.2 }. Недостаток известной системы состоит в том,что при увеличении раствора валков в процессе прокатки плунжер и мерительного цилиндра выдвигается,ме няя таким образом давление в замкнут измерительном контуре, при этом энер гия сжатой жидкостизатрачивается иа щ еодолеиие сил трения в уппотнительном узле цилиндра, т.е. часть давпе1ШЯ в изме1жтельном цилИндре расходуется на компенсацию сил трения в узле уплотнеш1Я йо время движе1шй Плунжера. Таким образом, при дшикею и плунжера измерительного циякндра во время увеличения раствора аяхов система, обрабатывающая возму Лвмия яв изменению давления в замкну том контуре, получает информаисию об. его изменении с некоторой погрепг нонеты (за вычетом потерь иа трение) %ячен отиооительвая величина этой погрешност зависит от типа уплотнен и дааметра измерительного цилиндра. Последнее можно доказать, рассьютрев ормулу потерь на трение в уплотнеиях гидравлического цилиндра. Усилие, развиваемое цилиндром, .Сила трения в узле уплотнения равна f uaVip f. Относительная величина потерь равна F .Itatipf 4Ь Q -Rrd p d де f - коэффициент трения материала зла уплотнения. Р - давление в гидроцилиндре; h - высота узла уплотнения; d - диаметр цилиндра.тносительная величина потерь на рение з.ависит от соотношения высоы узла уплотнения и диаметра цилинда. Рассмотрение типов уплотнений гидроцилиндров показывает,что отношение Vi/d тем больше, чем меньше диаметр цилиндра (например уплотнения по ГОСТ 6969-54, ГОСТ 9833-73). Следовательно, для поаьпления досто верности информации о величине раствора валков по изменению давления в измерительном контуре при увеличении раствора (например при непрерывном температурном клине полосы с одной стороны желательно увеличивать диаметр измерительного цилиндра уменьшения потерь на трение в узле уплотнений,, а с другой стороны повысить чувствительность, измерительного гидравлического контура можно при уменьшении его диаметров (повышение жесткости гидравлического контура). Однако повышение чувствительности системы за счет повьииения жесткости замкнутого измерительного контура, в котором перемещение плунжера измерительного цилиндра осуществляется энергией сжатой жидкости, приводит к увеличению потерь указанной энергии на преодоление сил трения в узле уплотнения, а следовательно, к расходу части давления в цилиндре на компенсацию сил трения. Указанный недостаток искажает величину изменения давления в измерительном контуре при увеличении расстояния между опорами рабочих валков. Цель изобретения - повьпаение достоверности результатов за счет искл чения влияния сил трения в узле упло нения элементов измерения раствора валков. . . Поставленная цель достигается тем что силовые элементы воздейст вия на рабочие валки и элементы измерения раствора валков выполнено в виде гидравлического цилиндра со ступенча тым плунжером, образующим внешннюю кольцевую и внутреннюю полости, при этом внешняя кольцевая полость соеди нена с гидравлическим контуром проти воизгиба рабочих валков, а внутрення полость - с замкнутым измерительным гидравлическим контуром. Благодаря такому выполнению элеме тов воздействия на рабочие валки и элементов измерения раствора валков исключается влияние сил трения в узл уплотнения элементов измерения (плун жера цилиндра измерительного контура так как компенсахщя сил трения осуществляется не частью давления замкнутого измерительного контура, а за счет внешних сил, pasBHBaehsdX в гидравлическом контуре противо- . изгиба рабочих валков и осуществляю щих принудительное перемещение, указанного плунжера. На чертеже показана блок-схема системы автоматической стабилизации ТОЛ1ЦИНЫ полосы четырехвалковой клети прокатного стана. Система автоматической стабилизации толщииы полосы включает измерительный цилиндр 1, вмонтированный в подушку рабочих валков, цилиндры 2 распора клети, расположенные в подушках опорных валков, датчики 3-5 давления, подключенные к измерительному гидравлическому контуру и к гидравлическим силовым контурам и преобразующие изменения давления в электрические сигналы, блоки памяти, содержащие информацию о начальном давлении в контурах, блоки 9-11 сравнения, сравниваияцие электрические сигналы от датчиков давления и блоков памяти, усилители 12-14 сигналов, повышающие мощность сигналов от блоков сравнения, блоки 15 и 16 формирования управляющих сиг налов, вырабатывающие управляющие импульсы в соответствии с заданным алг ритмом управления, задатчик 17 давления устанавливакяций предел давления в измерительном контуре, электрогидравлические преобразователи 18 и 19, преобразующие поступаюпше электрические сигналы в давлении жидкости в контурах, и запорный клапан 20, отсекающий измерительный контур от питающей магистрали Насоса 2I, питающего гидравлической, энергией систеьсу. Плунжер измерительного ципинчра I выполнен ступенчатым и состоит из двух частей 22 и 23. Причем часть 23.плунжера образует с цилиндром I внешнюю кольцевую полость - полость А, подключенную к гидравлическому контуру противоизгиба рабочих Всшков а часть плунжера 22 образует с цилиндром.1 внутреннюю полость Б, подключенную к замкнутому измерительному гидравлическому контуру. Причем диаметр полости Б и диаметр подключенно/о к ней трубопровода выполнены значительно меньшими, чем диаметр внешней кольцевой полости А. Система работает следующим образом. Насос 21 заполняет рабочей жидкостью через электрогидравлический преобразователь 19 контур распора опорных валков, через электрогидравлический преобразователь 18 контур противоизгиба рабочих валков и через задатчик 17 давления измерительный контур. Величина начального давления устанавливается оператором стана с помощью непосредственной подачи электрических сигналов в электрогидравлические преобразователи 18 и 19 и задатчик 17 давления. После захода про1 атываемой полосы в зев валков клапан 20 закрывает гидравлический измерительный контур,отсекая его от задатчика 17 давления, блоки 6-8 памяти запоминают величину электрического сигнала, соответствующую начальньш давлениям в контурах. В процессе прокатки изменение уси ИЯ давления полосы на валки по приинам производственного характера (тe шepaтypный перепад по длине поосы, биение опорных валков и пр.) ызывает изменение расстояния нежду одушками pa( валков н,следоваельно, давления в замкнутом гидавлическом контуре. Измененная веичина давления сравнивается в блоке сравнения с величиной заданного давления и электрический сигналпоступает в усилитель 12. Усиленный сигнал поступает в блоки 15 и 16 формирования управлямяцих сигналов, которые в соответствии с заданным алгоритмом управления вьфабатывают управляющие сигналы, воздействующие на входы электрогидравлических преобразователей 18 и 19. Эл«1ктрогидравлическиё преобразователи изменяю давление в цилиндрах противоизгиба рабочих валков и распора опорных валков, компенсируя, тем самым, поперечную и продольную разнотолщинность полосы. Электрические цепи, состоящие из датчиков 4 и 5 давления, блоков 7 и памяти, блоков 10 и 1I сравнения, усилителей 13 и 14 сигналов контрол руют величину отработанного электро гидравлическими преобразователям 18 и 19 сигнала и осуществляют обратну связь по давлению контуров распора противоизгиба рабочих валков и распора опорных валков с блоками 15 и 16 формирования управляющих сигналов. Вследствие жесткой связи плунжеPQB 22 и 23 цилиндров измерительного контура и контура противоизгиба рабочих валков при увеличении зазора между вапками полностью исключается влияние сил трения в узле уплотнения плунжера 23 измерительного контура на величину изменения давлеш1Я в измерительном контуре. Следовательно, повышается чувствительность системы, позволякицая с большей точностью стабилизировать толщину проката при выходе из клети вести прокатку в более жестком поле допуска на толщину проката. . Формула изобретения Система автоматической стабилиз ции толад1ны полосы, содержащая гидравлический контур распора опорных валков, гидравлический контур противоизгиба рабочих валков с вмонтированными в их опорах силовыми элементами воздействия на валки, и замкнутый измерительный гидравлический контур с вмонтированными в опоры рабочих валков элементами измерения раствора валков, полости которых гидравлически соединены с датчиком давления, запорным клапаном и задатчиком давления, причем датчик давления через блок памяти и блок сравнения соединен с усилителем, выход которого через блоки формирования . управляющих сигналов соединен с регуляторами давления гидравлического контура распора опорных валков и гидравлического контура противоизгиба рабочих валков, отличающаяся тем, что, с целью повышения достоверности результатов за счет исключения влияния сил трения в узлах уплотнений элементов измерения раствора валков, силовые элементы воздействия на рабочие валки и элементы измерения раствора валков выполнены в виде гидравлического цилиндра со ступенчатым плунжером, образующим внешнюю кольцевую и внутреннюю полости, при этом внешняя кольцевая.полость соединена с гидравлическим контуром противоизгиба рабочих валков, а внутренняя полость - с замкнутым измерительным гидравлическим контуром. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3875775, кл. В 21 В 37/08, опублик. 1976. 2. Авторское свидетельство СССР 682298, кл. В 21 В 37/08, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1999 |

|

RU2154541C1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система автоматической стабилизации толщины полосы | 1976 |

|

SU554024A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство для автоматического регулирования формы полосы на стане | 1982 |

|

SU1053918A1 |

| УСТРОЙСТВО ДЛЯ СОВМЕЩЕННОГО РЕГУЛИРОВАНИЯ ПОПЕРЕЧНОЙ И ПРОДОЛЬНОЙ РАЗНОТОЛ1ЦИННОСТИ ПОЛОСЫ ПРИ ПРОКАТКЕ | 1972 |

|

SU411932A1 |

Авторы

Даты

1981-07-30—Публикация

1979-05-21—Подача