Изобретение относится к области автоматизации прокатного производства и быть использовано в устройствах, регулирующих толщину полосы при прокатке.

Известна система стабилизации толпдины полосы, в которой отклонение от необходимой величины зазора между рабочими валками фиксируется с помощью датчиков емкостного типа 1.

Недостатком этом системы является необходимость максимального приближения датчиков к зоне деформации для повышения точиости замеров. Это влечет за собой увеличение линейных размеров рабочих валков и приводит к уменьшению жесткости клети.

Наиболее близкой к предлагаемой системе по технической сущности и достигаемому результату является система, в которой давление в гидравлическом контуре меняется по сигналу на входе электрогидравлического преобразователя 2. Управляющие сигналы контуров противоизгиба и распора формируются в соответствующих сумматорах по показаниям месдозы и датчиков давления обоих контуров.

Система имеет следующие недостатки: точность замеров изменения усилий нрокатки ограничена точностью показаний месдоз, воспринимающих эти усилия; изменение

усилия прокатки за счет эксцентриситета валков может отрабатываться системой в сторону увеличения разнотолщинностн полосы.

Целью изобретения является уменьшение продольной и поперечной разнотолщинности полосового проката.

Поставленная цель достигается тем, что система дополнительно снабжена замкнутым измерительным гидравлическим контуром, вынолненным в виде вмонтированных в опоры рабочих валков гидравлических цилиндров, полоет которых гидравлически связаны с датчиком давления, запорным клапанов,: и задатчпком давления, нричем датчик давления через блок памяти и блок сравнения соедннен с усилителем, выход которого через блоки формирования управляющих сигналов соединен с входами регуляторов давления обоих исполнительных контуров.

Такое выполнение системы иозволяет разделить функции измерения и исполнения на два гидравлических контура. Введение дополнительного замкнутого гидравлического контура, выполняющего только измерительные функции, позволяет соответствующим выбором диаметров его цилиндров и трубопроводов сделать этот контур достаточно жестк:;м и, следовательно, чувствительным к изменениям усилия прокатки от возмущающих факторов. Причем, изменение раствора валков этим контуром фиксируется однозначно в любом случае, т. е. увеличение раствора валков вызывает падение давления в контуре, а уменьшение - увеличение давления.

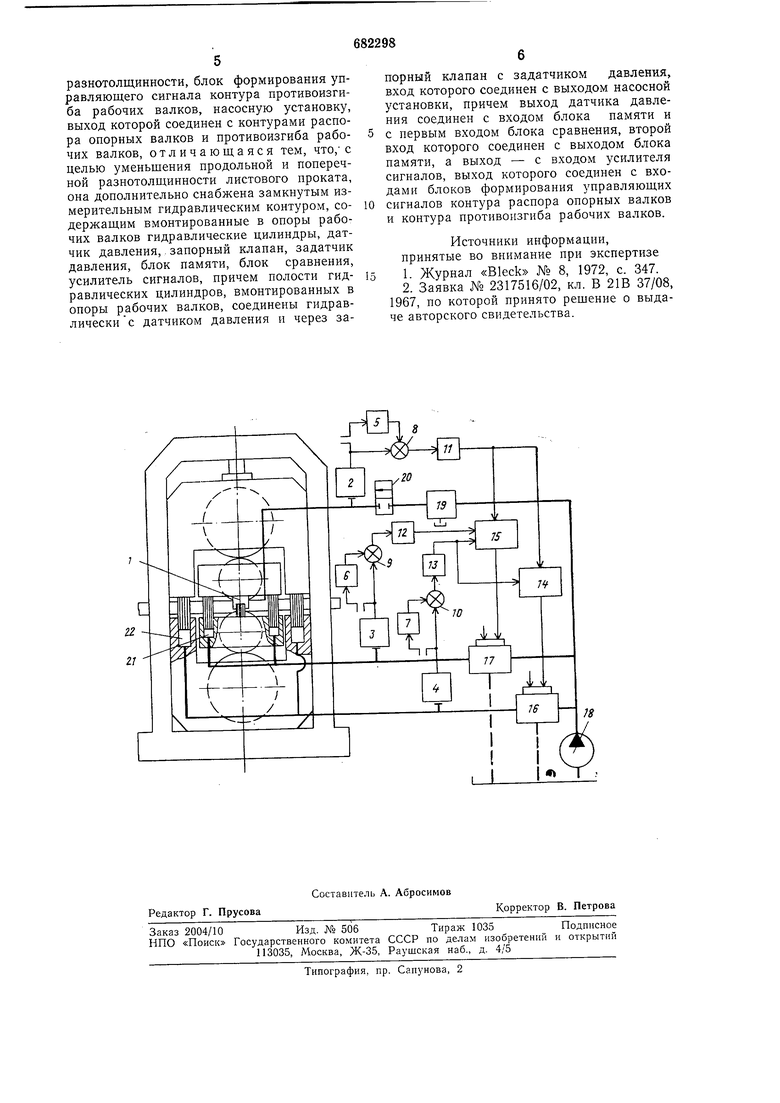

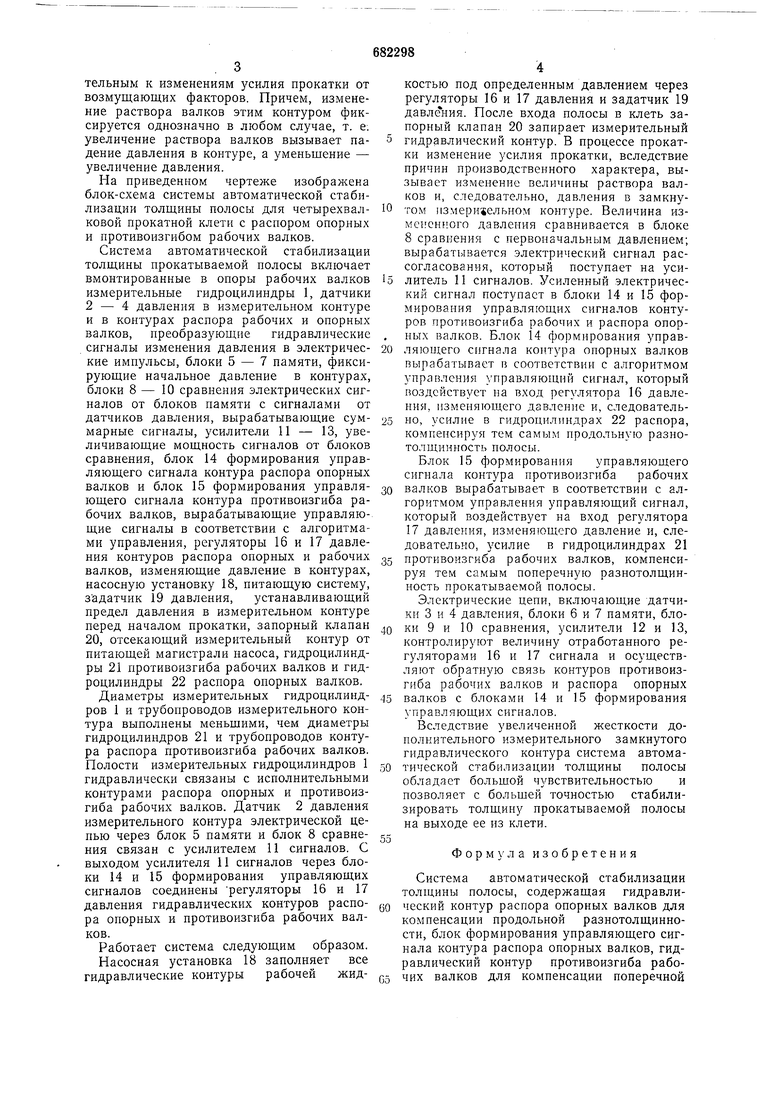

На приведенном чертеже изображена блок-схема системы автоматической стабилизации толщины полосы для четырехвалковой прокатной клети с распором опорных и противоизгибом рабочих валков.

Система автоматической стабилизации толщины прокатываемой полосы включает вмонтированные в опоры рабочих валков измерительные гидроцилиндры 1, датчики 2 - 4 давления в измерительном контуре и в контурах распора рабочих и опорных валков, преобразующие гидравлические сигналы изменения давления в электрические импульсы, блоки 5 - 7 памяти, фиксирующие начальное давление в контурах, блоки 8 - 10 сравнения электрических сигналов от блоков памяти с сигналами от датчиков давления, вырабатывающие суммарные сигналы, усилители 11 - 13, увеличивающие мощность сигналов от блоков сравнения, блок 14 формирования управляющего сигнала контура распора опорных валков и блок 15 формирования управляющего сигнала контура противоизгиба рабочих валков, вырабатывающие управляющие сигналы в соответствии с алгоритмами управления, регуляторы 16 и 17 давления контуров распора опорных и рабочих валков, изменяющие давление в контурах, насосную установку 18, питающую систему, задатчик 19 давления, устанавливающий предел давления в измерительном контуре перед началом прокатки, запорный клапан 20, отсекающий измерительный контур от питающей магистрали насоса, гидроцилиндры 21 противоизгиба рабочих валков и гидроцилиндры 22 распора опорных валков.

Диаметры измерительных гидроцилиндров 1 и трубопроводов измерительного контура выполнены меньшими, чем диаметры гидроцилиндров 21 и трубопроводов контура распора противоизгиба рабочих валков. Полости измерительных гидроцилиндров 1 гидравлически связаны с исполнительными контурами распора опорных и противоизгиба рабочих валков. Датчик 2 давления измерительного контура электрической цепью через блок 5 памяти и блок 8 сравнения связан с усилителем 11 сигналов. С выходом усилителя И сигналов через блоки 14 и 15 формирования управляющих сигналов соединены регуляторы 16 и 17 давления гидравлических контуров распора опорных и противоизгиба рабочих валков.

Работает система следующим образом.

Насосная установка 18 заполняет все гидравлические контуры рабочей жидкостью под определенным давлением через регуляторы 16 и 17 давления и задатчик 19 давления. После входа полосы в клеть запорный клапан 20 запирает измерительный

гидравлический контур. В нроцессе прокатки изменение усилия прокатки, вследствие причин производственного характера, вызывает изменение величины раствора валков и, следовательно, давления в замкнутом измерительном контуре. Величина измеиенрого давления сравнивается в блоке 8 сравнения с первоначальным давлением; вырабатывается электрический сигнал рассогласования, который поступает на усилитель 11 сигналов. Усиленный электрический сигнал поступает в блоки 14 и 15 формирования управляющих сигналов контуров противоизгиба рабочих и распора опорных валков. Блок 14 формирования управляюп1его сигнала контура опорных валков вырабатывает в соответствии с алгоритмом упра ления управляющий сигнал, который воздействует на вход регулятора 16 давления, изменяющего давление и, следовательно, усилие в гидроцилиндрах 22 распора, компенсируя тем самым продольную разнотолщинность полосы.

Блок 15 формирования управляющего сигнала контура противоизгиба рабочих

валков вырабатывает в соответствии с алгоритмом управления управляющий сигнал, который воздействует на вход регулятора 17 давления, изменяющего давление и, следовательно, усилие в гидроцилиндрах 21

противоизгиба рабочих валков, компенсируя тем самым поперечную разнотолщинность прокатываемой полосы.

Электрические цепи, включающие датчики 3 и 4 давления, блоки 6 и 7 памяти, блоки 9 и 10 сравнения, усилители 12 и 13, контролируют величину отработанного регуляторами 16 и 17 сигнала н осуществляют обратную связь контуров противоизгиба рабочих валков и распора опорных

валков с блоками 14 и 15 формирования управляющих сигналов.

Вследствие увеличенной жесткости дополнительного измерительного замкнутого гидравлического контура система автоматической стабилизации толщины полосы обладает большой чувствительностью и позволяет с большей точностью стабилизировать толщину прокатываемой полосы на выходе ее пз клети.

Форм Л а изобретения

Система автоматической стабилизации толщины полосы, содержащая гидравлический контур распора опорных валков для компенсации продольной разнотолщинности, блок формирования управляющего сигнала контура раснора опорных валков, гидравлический контур противоизгиба рабочих валков для компенсации поперечной

разнотолщинности, блок формирования управляющего сигнала контура противоизгиба рабочих валков, насосную установку, выход которой соединен с контурами распора опорных валков и противоизгиба рабочих валков, отличающаяся тем, что,с целью уменьшения продольной и поперечной разнотолщинности листового проката, она дополнительно снабжена замкнутым измерительным гидравлическим контуром, содержащим вмонтированные в опоры рабочих валков гидравлические цилиндры, датчик давления, запорный клапан, задатчик давления, блок памяти, блок сравнения, усилитель сигналов, причем полости гидравлических цилиндров, вмонтированных в опоры рабочих валков, соединены гидравлически с датчиком давления и через запорный клапан с задатчиком давления, вход которого соединен с выходом насосной установки, причем выход датчика давления соединен с входом блока памяти и

с первым входом блока сравнения, второй вход которого соединен с выходом блока памяти, а выход - с входом усилителя сигналов, выход которого соединен с входами блоков формирования управляющих

сигналов контура распора опорных валков и контура противоизгиба рабочих валков.

Источники информации, принятые во внимание при экспертизе 1. Журнал «Bleck № 8, 1972, с. 347.

2. Заявка № 2317516/02, кл. В 21В 37/08, 1967, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилиза-ции ТОлщиНы пОлОСы | 1979 |

|

SU850244A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| Система автоматической стабилизации толщины полосы | 1976 |

|

SU554024A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1999 |

|

RU2154541C1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Устройство противоизгиба валков | 1979 |

|

SU768513A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

Авторы

Даты

1979-08-30—Публикация

1977-02-07—Подача